基于多传感器融合的柔性机械臂姿态检测与末端定位研究

2020-02-26陈新元

余 峰,陈新元

(1.冶金装备及其控制教育部重点实验室,武汉科技大学,湖北武汉 430081;2.机械传动与制造工程湖北省重点实验室,武汉科技大学,湖北武汉 430081)

0 引言

柔性机械臂由于具有质量轻、负载比大、运动速度快、耗能少等突出优点,在国防、航空航天和现代工业领域都有重要应用,例如空间站操作机械臂[1]、核反应舱装配检修机械臂[2]以及混凝土泵车智能浇筑机械臂等[3]。

但柔性机械臂在工作时,机械臂会不可避免地发生振动和弹性变形,严重影响机械臂的工作效率和柔性臂末端定位精度[4-5]。通过对柔性机械臂主动控制是解决这一问题的主要方法。在进行变形补偿控制时,首先需要对柔性机械臂的姿态进行检测和末端定位。目前对柔性臂测量主要有通过应变片[6]和加速度传感器[7]测量柔性臂的振动,用光纤传感器[8]测量柔性臂变形,但光信号调理设备价格较高,采用图像识别[9]可实现末端定位,但对环境光线比较敏感。还有用GPS、WIFI等进行末端定位,但精度不高,且不能测量柔性臂的变形。

本文提出一种基于正交编码器、应变传感器和姿态传感器融合的低成本测量方法对柔性机械臂进行姿态检测和末端定位。

1 柔性机械臂姿态描述

本文为了说明提出的测量方法,以两自由度柔性臂为例,但该测量方法可推广到对多自由度柔性臂姿态的检测。

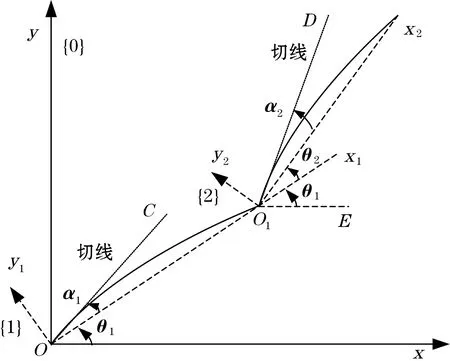

两自由度柔性机械臂在惯性坐标系{0}下描述如图1所示。每根柔性臂上附着有随动坐标系,随动坐标系的x轴依次穿过柔性臂的起点与终点,且其原点与臂的起点重合。假设坐标系{0}与坐标系{1}的x轴夹角为θ1,坐标系{1}与坐标系{2}的x轴夹角为θ2,直线OC和O1D分别为臂1和臂2在起点处的切线,两条切线分别与两随动坐标系的x轴夹角为α1、α2。由于柔性机械臂的物理结构等参数已定,因此只需要测量出θ1、θ2、α1、α2,由此可以计算出柔性臂末端在重力作用下竖直方向的变形量。

图1 两自由度柔性机械臂姿态示意图

2 柔性臂姿态测量及末端定位原理

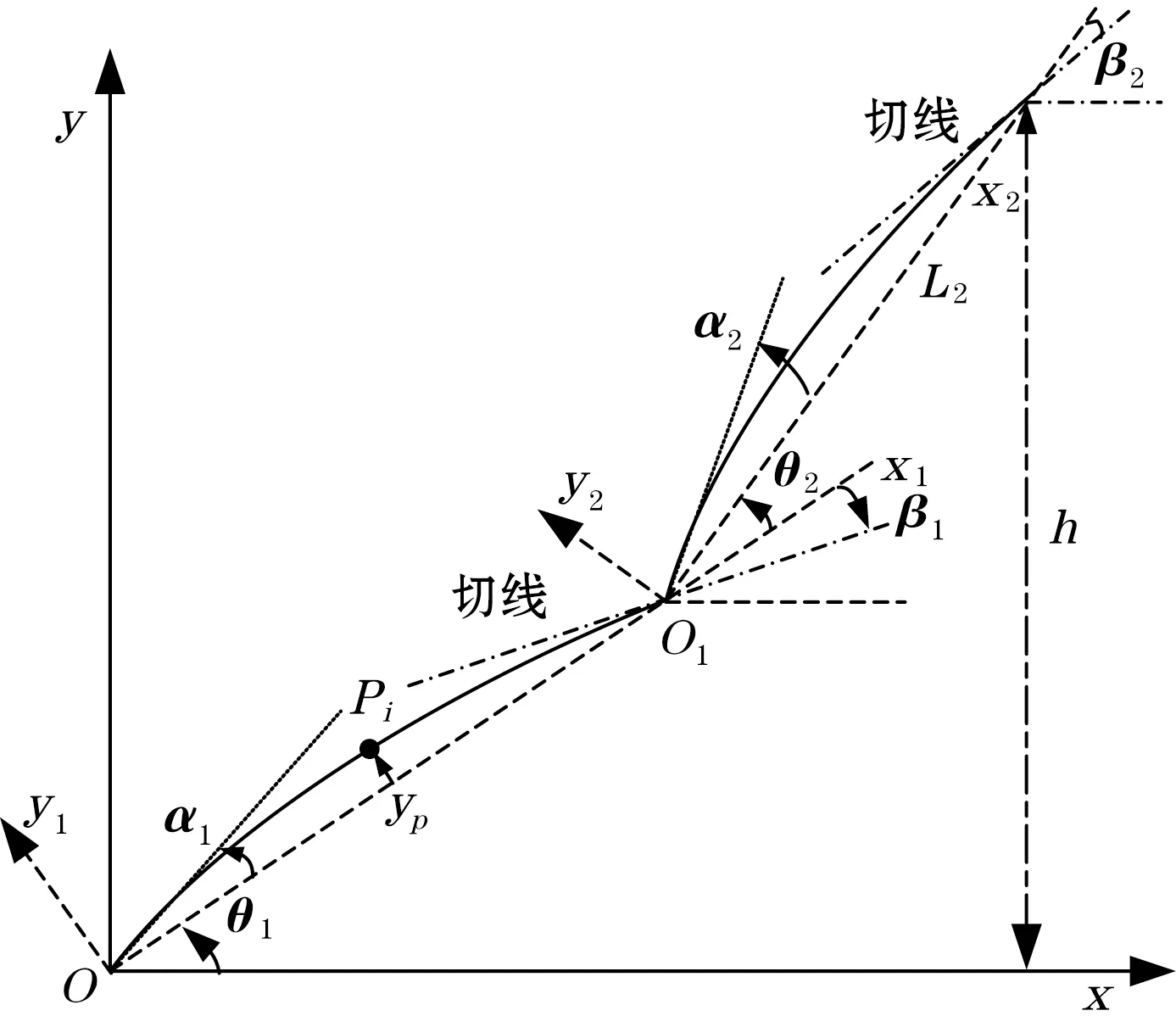

柔性臂姿态测量示意图如图2所示。在随动坐标系{i},i=1,2中,柔性臂{i}可当简支梁处理。根据文献[10],在臂i上距离原点x处的点P横向位移(挠度)yip可表示为

(1)

式中:qik(t)为臂i的k阶模态坐标;φik(x)为对应模态坐标的模态振型函数。

选φik(x)=sin(kπx/Li),一般当k=2时,就可得到较高的近似精度,于是

ypi=qi1sin(πx/Li)+qi2sin(2πx/Li)

(2)

则柔性臂在起点处的切线角为:

α1=∂yp1/∂x|x=0=q11π/L1+2q12π/L1

(3)

α2=∂yp2/∂x|x=0=q21π/L2+2q22π/L2

(4)

柔性臂在末端处的切线角为:

β1=∂yp1/∂x|x=L1=-q11π/L1+2q12π/L1

(5)

β2=∂yp2/∂x|x=L2=-q21π/L2+2q22π/L2

(6)

图2 两自由度柔性机械臂姿态检测原理示意图

(7)

(8)

(9)

(10)

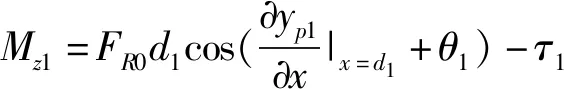

当两柔性臂受力平衡静止时,如图3所示的状态。根据力平衡和力矩平衡可得:

FR0=(m1+m2+M1+M2)g

(11)

τ1=[(M1+m1/2+M2+m2)L1cosθ1+

(M2+m2/2)L2cos(θ1+θ2)]g

(12)

图3 两自由度柔性臂受力示意图

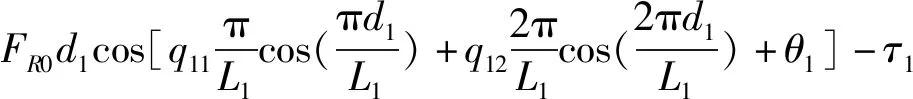

根据截面法,在应变片1处臂受到的弯矩为

cosθ1+(M2+m2/2)L2cos(θ1+θ2)g]

(13)

(14)

同理,在应变片2处有

[(M2+m2/2)L2cos(θ1+θ2)]g

(15)

(16)

由式(7)~式(16)可求解出未知量θ1、θ2、α1、α2。

于是,柔性臂姿态角θ1、θ2、α1、α2、β1、β2均可知。同时柔性臂末端在竖直方向的高度为

h=L1sinθ1+L2sin(θ1+θ2)

(17)

其相对刚性臂在竖直方向的变形量为

Δh=L1[sin(θ1+α1)-sinθ1]+

L2[sin(θ1+θ2+α2)-sin(θ1+θ2)]

(18)

至此通过正交编码器、姿态传感器和应变传感器结合柔性臂小变形理论设模态法(AMM)检测出了柔性臂的整个姿态,同时也计算出了柔性臂末端在重力作用下的变形量,为后续柔性臂末端变形补偿控制提供了测量基础。

3 传感器数据采集

根据前文提出的柔性臂姿态检测原理,下面进一步对各传感器数据进行采集并对数据进行处理。这里采用LabVIEW数据采集软件和cRIO-9035采集设备进行数据采集。

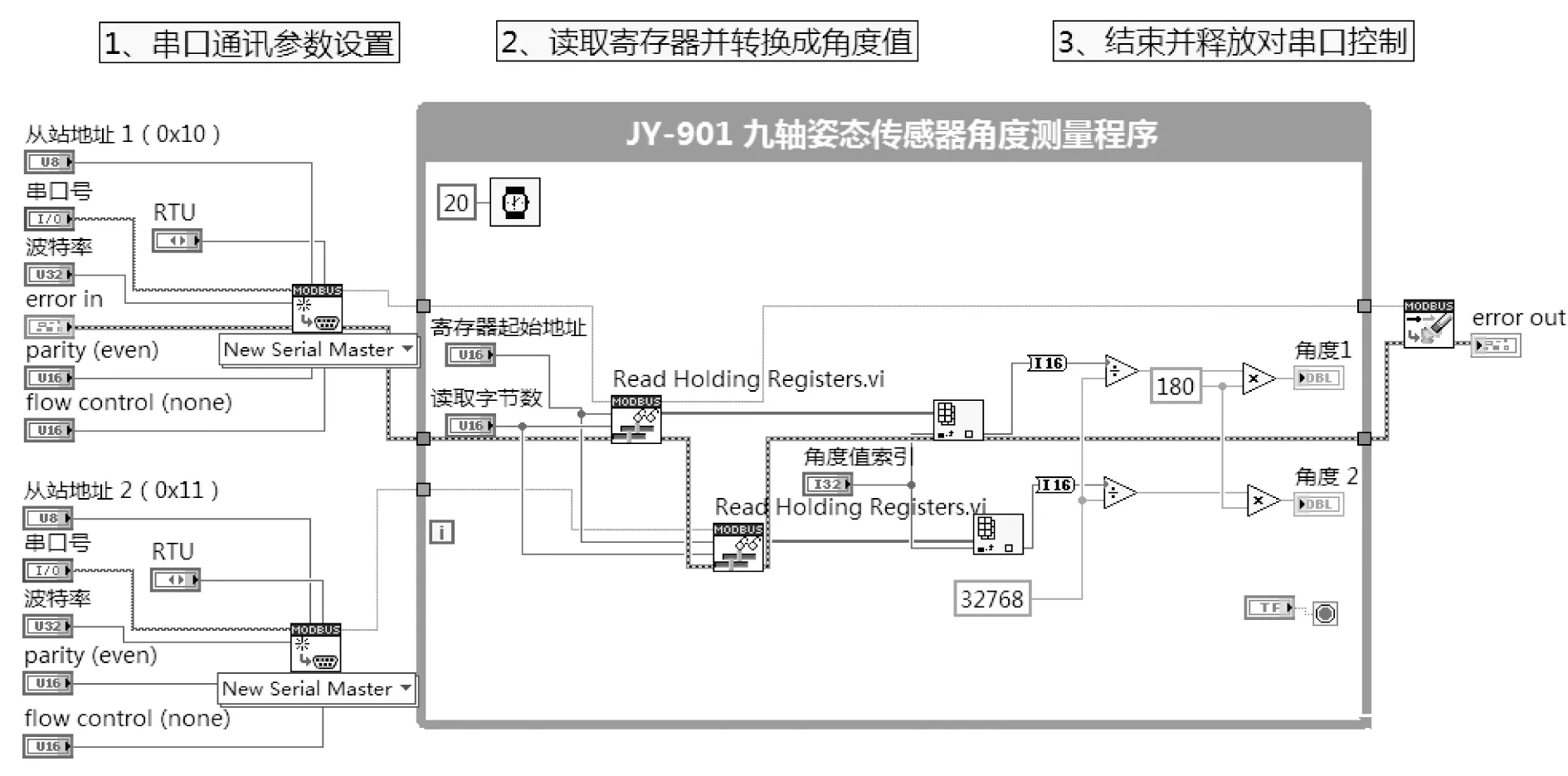

采集设备中NI-9423模块可配置为正交编码器功能,直接读取正交编码器高速脉冲数,并转换成角度值。实验中采用E6B2-CWZ6C型号编码器,集电极开路输出,需要接上拉电阻,其电路连接示意图如图4所示。姿态传感器选用JY-901,通过RS485转USB后连接cRIO-9035,根据Modbus-RTU协议进行采集数据,数据采集程序框图如图5所示。

图4 正交编码器电路连接及脉冲采集示意图

图5 JY-901数据采集程序框图

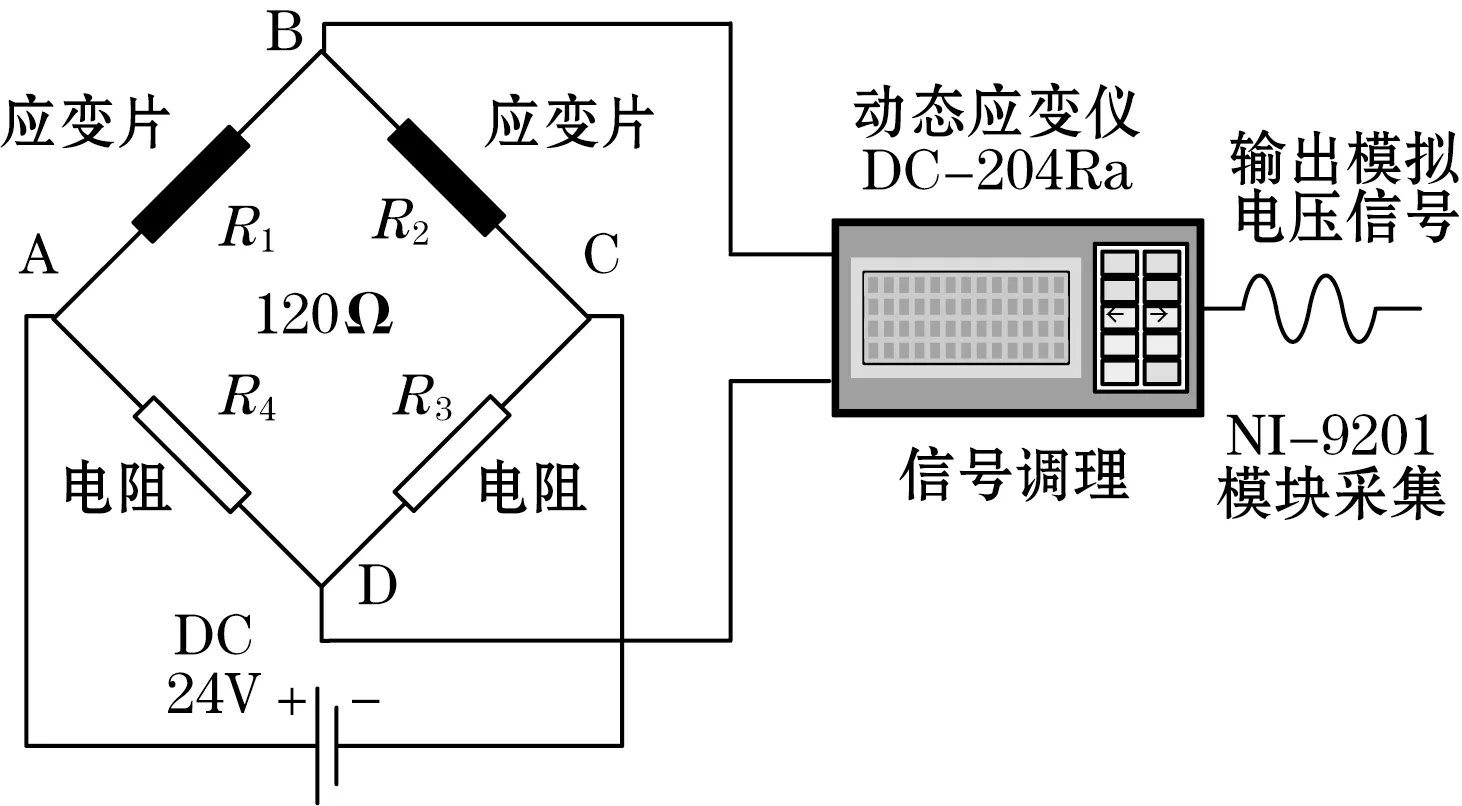

图6 应变片电路及信号采集示意图

每根柔性臂的上下两面贴有电阻应变片,检测臂表面的应变值。如图6所示,采用惠斯登半桥电路,经由动态应变仪调理后采用NI-9201模块采集模拟电压信号。

整个传感系统数据采集示意图如图7所示,最后将所有采集的数据根据式(7)~式(16)求解计算得到柔性臂变形姿态及末端变形量。

图7 实验中各传感器的信号采集示意图

4 实验验证与效果分析

搭建如图8所示的实验装置,对提出的柔性臂姿态检测及末端定位方法进行验证。

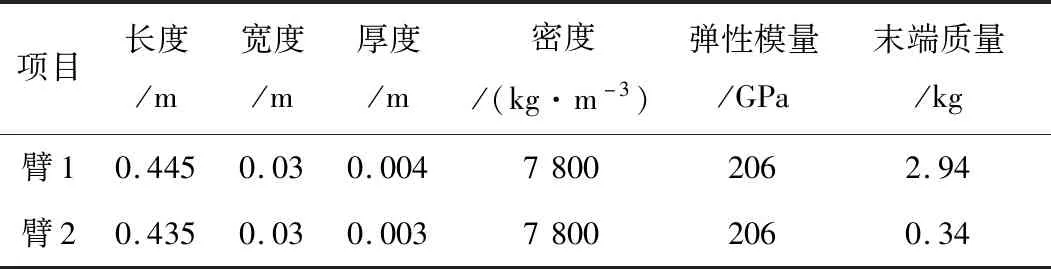

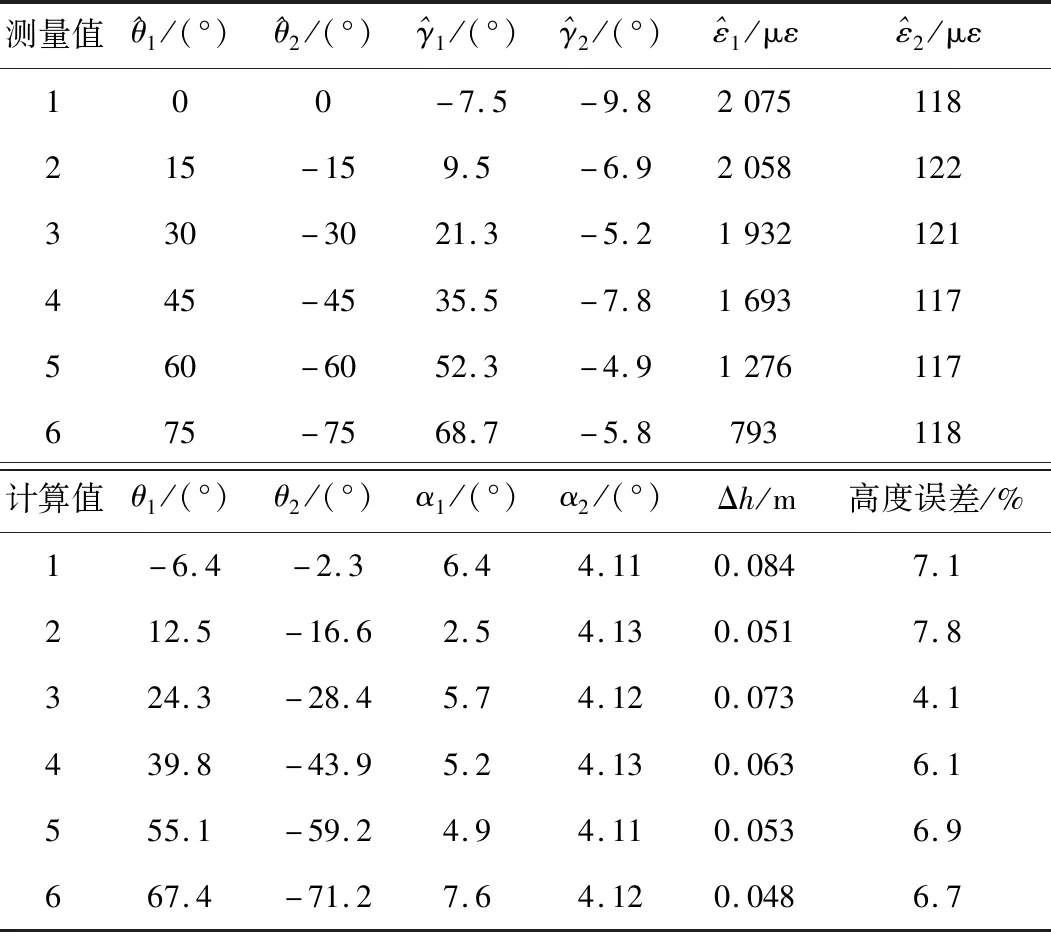

实验初始时刻,柔性臂保持水平,然后两根柔性臂每隔15°改变1次位置,待柔性臂变形并静止后,读取3个传感器的值,通过求解方程组计算得到柔性臂姿态角以及末端的竖直方向的变形量,最后和刻度表进行对比,实验时柔性臂装置的参数如表1所示,各传感器读数及计算值如表2所示。

表1 实验中机械臂参数

表2 实验中各传感器读数及计算值

从表2可以看出,臂末端最大变形量可达0.084 m,相对于整个臂长0.88 m,其变形幅度为9.5%,测量误差为7%左右。

当机械臂不考虑柔性时末端位置的理论值,考虑柔性时机械臂末端根据测量计算值和实际值结果如图9所示。由图9可知,考虑柔性后,机械臂末端位置与刚性时有较大差别,同时也可以看出,柔性臂末端的计算值和实际值比较接近,说明了本文提出的测量方法有较高的精度。

图9 在刚柔两种情况下机械臂末端位置对比

5 结束语

本文针对柔性机械臂末端进行变形补偿控制要求,提出采用正交编码器、应变传感器、姿态传感器融合的测量方法对柔性机械臂进行姿态检测和末端定位,介绍了测量原理和方法,进行实验验证。结果表明在误差允许的范围内,该方法能准确检测柔性机械臂的姿态及末端位置,从而为柔性机械臂末端变形补偿控制提供一种高性价比的姿态检测方法。