云南某含铜铁尾矿工艺矿物学

2020-02-26路沛瑶陆显志陈英杰柏少军

路沛瑶 陆显志 陈英杰 丁 湛 余 攀 柏少军, 2

(1.昆明理工大学 国土资源工程学院,昆明 650093;2.复杂有色金属资源清洁利用国家重点实验室,昆明 650093)

随着我国经济的发展,钢铁工业也随之迅速发展,铁矿石资源的处理量日渐增加,并产出大量的尾矿[1-3]。根据近几年的不完全统计,我国铁矿石尾矿储量竟高达十几亿t,占世界总量的1/3,铁尾矿的年排放量逐年增加[4-6]。由于早期选矿水平有限,铁矿尾矿中所含有价元素难以回收利用。近年来,随着选矿技术的发展,为了推进矿业的绿色发展,对铁尾矿资源的二次利用显得尤为重要。

云南某铁尾矿资源储量高达近500万t,主要有价回收元素为铁和铜。铁和铜资源在经济建设、社会发展和一个国家的生活中起着至关重要的作用[7-8]。基于此,本文对云南某含铜铁尾矿进行了工艺矿物学研究,查明了尾矿的结构和构造、有价金属铁、铜的赋存状态,研究结果可为后续此类尾矿的开发利用提供一定的技术支撑。

1 原矿性质

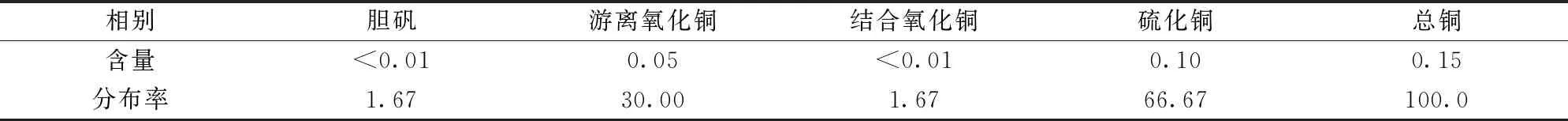

矿石样品来自云南某矿山含铜铁尾矿,化学成分见表1,尾矿中铜物相和铁物相的分析结果分别见表2~3,矿石中主要矿物粒度分析见表4。

表1 尾矿主要化学成分分析结果

表2 矿石铜物相分析结果

表3 矿石铁物相分析结果

表4 含铜铁尾矿的筛分分析结果

由表1可知,尾矿中主要的有价金属为铜和铁,其中铜含量为0.15%,接近铜矿石开采的边界品位,铁含量15.54%,高于目前国内铁尾矿的品位,脉石矿物主要成分为SiO2和Al2O3。

由表2可知,尾矿中的铜矿物主要为硫化铜,占铜总量的66.67%,结合氧化铜含量小于0.01%,氧化率约33%,因此可以通过浮选实现尾矿中铜的回收。

由表3可知,铁矿物主要是硅酸铁、菱铁矿和黄铁矿等,磁性铁占6.71%。在现有选矿技术条件下,硅酸铁难以利用,菱铁矿等弱磁性铁可以采用强磁选回收,磁铁矿可采用弱磁选来分选。

由表4可知,原矿中-74 μm粒级含量约为63.61%,-25 μm粒级分布率为32.43%,表明尾矿粒度细但分布不均匀。铜和铁在-25 μm粒级的分布率约为33%,此粒级尾矿含泥量较高,对铜铁的回收不利。+74 μm粒级的铜品位较高,为0.16%,此粒级中铜的分布率也很高。-74+38 μm粒级的铁品位相对较高。

此外,原矿在显微镜下观察到约80%的目的矿物达到了单体解离,部分目的矿物呈连生体或包裹体存在。

综上所述,实现硫化铜矿和磁铁矿的有效回收是该资源的开发利用的关键。在回收有用金属铜铁时,通过细磨矿后,可对粒级+38 μm粒级以上尾矿进行选别。

2 矿石的结构与构造

2.1 矿石结构

含铜铁尾矿矿石结构分析如图1所示。从图1可以看出,尾矿矿石结构主要有半自型晶结构(a)、镶边结构(b)和斑状结构(c)组成。半自型晶结构的其中一种矿物含量超过50%,晶粒具有部分的完整镜面,黄铁矿、褐铁矿与脉石矿物连生体可清晰看出,黄铁矿含量基本在55%左右。镶边结构中,褐色的脉石矿物沿中粒黄铜矿边缘交代呈现出镶边状。斑状结构中,磁铁矿与脉石矿物呈连生体存在,并且可以清楚的看到磁铁矿呈斑状结构。

图1 含铜铁尾矿的矿石结构Fig.1 Structure of copper-containing iron tailings

2.2 矿石构造

含铜铁尾矿的金属矿物是黄铁矿、黄铜矿、磁铁矿、磁黄铁矿、褐铁矿,其中95%以上已达到单体,连生体少见,在5~50 μm的粒径约占90%,100~200 μm的约占10%。块石构造如图2所示,主要为块状构造(a)和浸染状构造(b)。其中,块状构造中的矿石致密,无空隙,矿物分布无方向。矿石中的金属矿物的含量达到75%以上,此构造类型的矿石内生、外生和变质成因的各类矿石中。浸染状构造中脉石矿物的基质中分布着星散状或不规则状的矿石矿物集合体,矿石矿物的分布没有方向性,该构造类型的矿石中因有用矿物嵌布粒度细而不易分选,需要较高的磨矿细度才能与脉石矿物分离。褐铁矿常呈致密块状或胶态,由胶体矿物组成,外表具有浑圆弯曲光滑的表面者成为胶状构造,经重结晶而转变成变胶体后,外表曲面参

差不平,称变胶状构造,常有凝缩裂纹和纤长晶体呈放射状横穿几个环带。

3 主要矿物的嵌布特征

3.1 黄铜矿

黄铜矿的化学组成:CuFeS2,其表面常有蓝色,紫褐色的斑状锖色,绿色和黑色条痕,呈现金属光泽。解离度不完全、性脆,硬度为3~4 HM,密度为4.1~4.3 g/cm3。显微镜下观察到的黄铜矿为黄色,黄铜矿的反射率略小于黄铁矿(45%左右),弱非均质性。粒径一般为5~60 μm,少数的在100~200 μm。黄铜矿的含量占该尾矿的0.3%左右,其中单体占95%以上,偶见与脉石矿物构成连生体,如图3~4所示。

图2 含铜铁尾矿的矿石结构Fig.2 Construction of copper-containing iron tailings

图3 呈单体存在的黄铜矿Fig.3 Chalcopyrite in the presence of a monomer

图4 黄铜矿及黄铁矿呈单体出现Fig.4 Chalcopyrite and pyrite in the presence of monomers

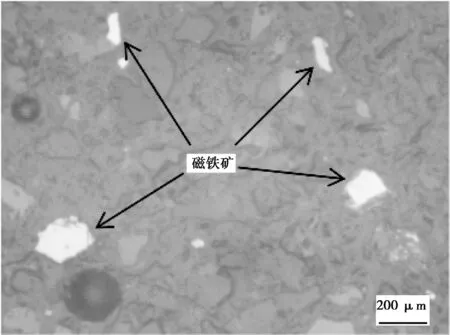

3.2 磁铁矿

磁铁矿的化学组成为Fe3O4,颜色为铁黑色,条痕呈黑色,属于半金属光泽,并且不透明。没有解理,有时具(111)裂理,性脆,硬度为5.5~6HM,相对密度为4.9~5.20 g/cm3,具有很强的磁性。通过观察,该矿物中的磁铁矿为灰色微棕褐色,高硬度,反射率较低(20%左右),均质性,具磁性,粒径变化于10~50 μm,含量为0.1%左右,所见均为单体,偶见它们与脉石矿物成连生体,见图5~6。

图5 磁铁矿与黄铜矿呈单体产出Fig.5 Magnetite and chalcopyrite in the form of monomers

图6 磁铁矿与脉石矿物连生体Fig.6 Magnetite and chalcopyrite associated with gangue minerals

3.3 黄铁矿

黄铁矿的化学组成为FeS2,呈浅黄铜色,其表面具有黄褐色锖色,条痕绿黑色或者褐黑色,带有强金属光泽,不透明。黄铁矿的断口为参差状,性质为脆性,硬度为6~6.5 HM,密度为4.9~5.2 g/cm3。通过显微镜观察,该含铜铁尾矿中的黄铁矿为淡黄色,属于高硬度,并且高反射(50%左右),均质性。其粒径一般为5~100 μm,黄铁矿的含量占0.5%左右,其中95%以上为单体,偶见与脉石矿物构成连生体,如图7~8所示。

图7 呈单体存在的黄铁矿Fig.7 Pyrite in the presence of a monomer

3.4 磁黄铁矿

磁黄铁矿的化学组成通常由Fe1-xS表示,通常x=0~0.223,属于硫化矿,它一般为深青铜黄色,带有褐色和锖色,有时呈黄棕色,有明亮的灰黑色条痕,金属光泽,不透明。它是脆性的,硬度为3.5~4.5 HM,相对密度为4.6~4.7 g/cm3,具弱磁性到强磁性。观察后看出该矿物为乳黄色微带棕色,中等硬度,反射较黄铜矿低(40%左右),非均质性,具磁性。粒径一般为20~50 μm,个别达500 μm,含量较少,所见者均为单体,如图9所示。

图8 黄铁矿及黄铜矿单体与脉石矿物呈连生体存在Fig.8 Pyrite and chalcopyrite monomers associated with gangue minerals

图9 磁黄铁矿与黄铁矿呈单体Fig.9 Pyrrhotite and pyrite in the form of monomers

4 影响尾矿中铜、铁回收的工艺矿物学因素

在选矿的过程中,影响选矿工艺指标的因素很多,但其中主要的因素是矿石性质,矿石的性质不同,采取的选矿方案也不同。根据工艺矿物学结果来看,该尾矿石中的铁主要赋存在黄铁矿、磁铁矿、磁黄铁矿中、少量赋存于褐铁矿中,其中褐铁矿中的铁回收意义不大。由上述工艺矿物学分析可以看出,尾矿中的铁主要以半自型晶结构和斑状结构形式存在,与脉石矿物呈连生体存在,对于尾矿中的黄铁矿,浮选过程中通过铜硫分离可提高该铁尾矿中精矿的品质,而此矿石中的磁黄铁矿,弱磁分选过程磁黄铁矿不可避免的进入铁精矿中将导致铁精矿中硫含量增加,影响铁精矿品质。铁尾矿中黄铜矿粒度不均匀,在该铁尾矿中赋存的黄铜矿呈镶边结构,加之部分黄铜矿与脉石矿物连生,因此,通过磨矿可为黄铜矿浮选的有效富集和回收创造必要条件。黄铜矿的含量在该铁尾矿中占0.3%左右,铜的含量较低,采用铜硫混选-铜硫分离的分选工艺,可较好地回收该尾矿中硫化铜矿物。此外,尾矿中含有30%的游离氧化铜矿,如何强化这部分铜矿物的分选对高效开发该铁尾矿资源也十分重要。

通过上述工艺矿物学分析的结果可知,该尾矿石中主要矿物-25 μm的分布率较高,在33%以上,嵌布粒度不仅细而且分布不均匀。因此,对于这类的尾矿在磨矿作业时,选择磨矿工艺时要合理化,既要达到最大限度的单体解离,又要避免过粉碎、泥化现象的出现。根据该尾矿的性质,和矿石的嵌布粒度,可采用铜硫混选-铜硫分离的分选工艺,经过一次粗选、一次扫选、两次精选的原则流程得到较高的选矿指标。

5 结论

1)云南某含铜铁尾矿的铜品位为0.15%,铁的品位为15.54%,主要的金属铜矿物为黄铜矿,它占铜总量的66.67%,铁矿物主要是碳酸盐,如硅酸铁和菱铁矿,磁性铁占6.71%,如何实现黄铜矿和磁铁矿的有效回收对该资源的开发利用具有重要的实践意义。

2)矿石的结构以半自型晶结构为主,矿物嵌布粒度比较均匀,粒径5~50 μm;目的矿物的单体解离度约为80%。铜铁尾矿的粒度分析结果表明;原矿中-74 μm粒级含量约为63.61%,尾矿的粒度较细,但不均匀,在回收有用金属铜、铁时,通过细磨矿后,可对粒级+38 μm粒级以上进行选别。

3)基于尾矿的工艺矿物学研究,拟采用铜硫混合浮选—铜硫分离的分选工艺,可较好地回收该尾矿中硫化铜矿物。通过弱磁选可以实现尾矿中磁铁矿的回收。此外,尾矿中含有30%的游离氧化铜矿,如何强化这部分铜矿物的分选对高效开发该尾矿资源也十分重要。