提高某铁选矿厂铜、硫、金回收率试验研究

2020-02-26高起方

高起方

(云南黄金矿业集团股份有限公司,昆明650200)

某选矿厂在不降低铁精矿质量和回收率的同时,注重矿石中有价金属的综合回收,使资源得到充分利用。其难点在于有用矿物互相嵌布,部分矿物在磨矿过程中易发生过磨[1]。结合矿石工艺矿物学特征和现场生产实际,制定了强化扫选、混合加药及粗精矿再磨流程,综合回收该矿石中的金、铜、硫,取得了较好的试验指标,经济效益显著。

1 矿石性质

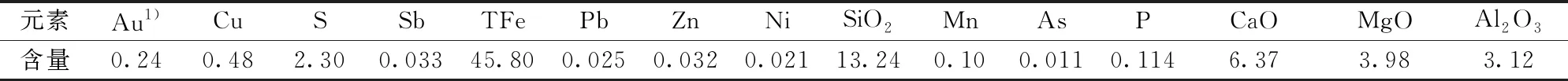

矿石多元素分析结果见表1。铜、铁、硫物相分析结果见表2~4。

由表1可知,矿样主要有价元素为Fe、Cu、S,含量分别为45.80%、0.48%、2.30%,有害元素P、As含量较低,Au含量为0.24 g/t,达到了综合回收标准。

由表2可知,铜矿物主要以硫化铜矿形式存在,占总铜的85.41%,自由氧化铜与结合氧化铜含量不高,分别占总铜的10.42%、4.17%。

表1 原矿多元素分析结果

注:1)单位为 g/t,下同

表2 铜物相分析结果

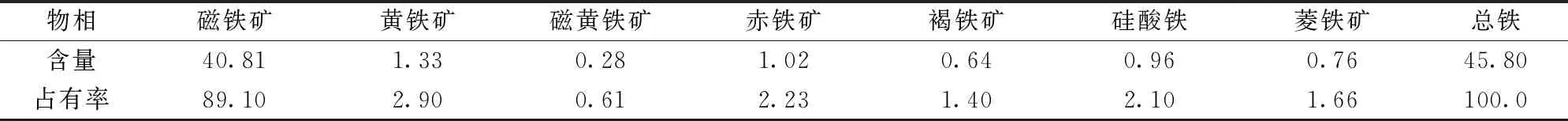

表3 铁物相分析结果

表4 硫物相分析结果

由表3可知,铁矿物主要矿物为磁铁矿,占总铁的89.10%,其余铁含量较低。

由表4可知,硫化物主要矿物为黄铁矿、磁黄铁矿,黄铁矿中硫含量占全硫的72.61%,磁黄铁矿含量较高,占25.22%,硫酸盐占2.17%。

此外,镜下工艺矿物学分析结果表明,磁铁矿为该矿的主要铁矿物,大部分呈致密状产出,部分为浸染状或细粒星点状嵌布于脉石中,极少量被赤铁矿沿裂隙交代,磁铁矿中常嵌布有细粒黄铜矿、黄铁矿、磁黄铁矿及脉石等矿物。矿石中主要铜矿物为黄铜矿,大部分呈浸染状或细粒星点状嵌布于磁铁矿中,少量嵌布于脉石和假象赤铁矿中,粒径一般为数十微米至数百微米,个别被斑铜矿、辉铜矿交代。黄铁矿为主要硫化物,大部分呈浸染状或细粒星点嵌布于磁铁矿中,少量嵌布于脉石和黄铜矿中,与黄铜矿紧密共生,甚至包裹细粒黄铜矿。单矿物分析金主要赋存于黄铜矿及黄铁矿中。脉石矿物主要以方解石、白云石为主,其次为石英、绿泥石、透辉石和透闪石,脉石矿物大部分作为基质矿物分布或充填于其它矿物间隙、孔隙或穿插于铁矿物中。

2 试验方案

从矿石性质可知,矿石中的铜、硫、铁矿物为主要回收矿物,金进入到铜、硫产品,从含金铜精矿中提取其中的金。铜、硫矿物可浮性好,可采用浮选法回收。铁矿物主要为具有强磁性的磁铁矿,可用弱磁选回收。部分黄铜矿、黄铁矿和铁矿物呈细小嵌布,若先磁选势必造成铁精矿硫含量超标[2],而铁为主要矿物,必须保证铁精矿的硫含量处于较低范围。因此,试验原则流程为先浮选获得铜硫粗精矿,浮选尾矿进行磁选回收铁矿物。铜硫浮选有优先浮选和混合浮选两种工艺[3],为避免选矿厂选别流程出现较大改动,采取选矿厂正在使用的铜硫混合浮选流程。

此外,矿石单体解离度测定表明,当矿石磨至-74 μm占80%时,铜、硫解离度仅为79%及83%,若加大磨矿细度,则易导致铁回收率降低,拟定在铜硫粗选后增设粗精矿再磨作业。铜硫混合浮选常用捕收剂有丁基黄药、戊基黄药、Mos-2、MA-1、Y89、SN-9等[4],其中Mos-2与MA-1具有作用速度快、用量小的特点,且Mos-2具有较好的选择性和起泡性能,MA-1有良好的捕收性能,两者配合使用可减少石灰用量,改善作业条件,提升选别指标。增设扫选作业以保证铁精矿品质及提高其它有价元素的回收率。对脱硫后的尾矿用弱磁选方法回收磁铁矿。

3 试验结果与讨论

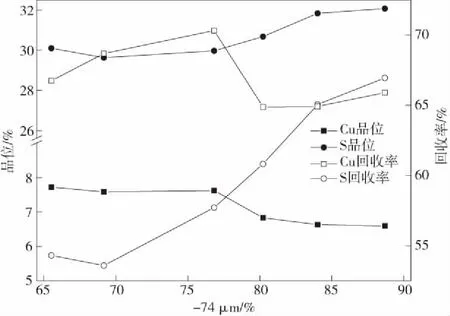

3.1 磨矿细度试验

单体解离是实现矿物分选的先决条件,磨矿细度直接决定矿物单体解离的好坏[5]。在丁基黄药用量60 g/t、松醇油用量20 g/t、粗选时间5 min条件下,考察磨矿细度对铜、硫浮选效果的影响,结果如图1所示。从图1可以看出,随着磨矿细度的增加,粗精矿铜品位呈下降趋势,而硫品位呈上升趋势。铜回收率先上升后下降,在磨矿细度-74 μm占76.83%时,铜回收率达70.33%。硫回收率在较低磨矿细度时变化较小,当磨矿细度-74 μm占比超过69.17%时,更多的硫得到单体解离,回收率上升迅速。综合考虑,确定磨矿细度为-74 μm占76.83%。

图1 磨矿细度对浮选指标的影响Fig.1 Effect of grinding fineness on flotation index

3.2 铜硫混合浮选捕收剂种类及用量试验

不同捕收剂对矿物的捕收性能和选择性不尽相同,选择适应矿石性质的捕收剂可大幅提高粗精矿的品位及回收率。采用丁基黄药、丁基黄药+丁基铵黑药、Mos-2+MA-1、Y89进行浮选试验,考察不同捕收剂对铜、硫的回收效果,结果见表5。其中,除Mos-2+MA-1外,其它类型捕收剂与松醇油配合使用,起泡剂用量为20 g/t。

表5 捕收剂种类浮选试验结果

由表5可知,丁基黄药与丁基铵黑药组合捕收能力强,可获得最高的铜回收率,但选择性较差。Mos-2与MA-1组合捕收剂选择性强且对铜硫有较强的捕收性能,可获得较为理想的选别指标,因此选用Mos-2与MA-1作为铜硫混合浮选的捕收剂。

在Mos-2与MA-1用量比为2∶1条件下,进行组合捕收剂用量试验,结果如图2所示。从图2可以看出,随着捕收剂用量的增加,粗精矿铜品位逐渐下降,回收率先上升后下降,在捕收剂用量为75 g/t时,铜回收率达到最大值,因此确定Mos-2与MA-1用量为75 g/t。

图2 铜硫混浮组合捕收剂用量试验结果Fig.2 Results of copper and sulfur mixed float collector tests

3.3 铜硫混合浮选闭路试验

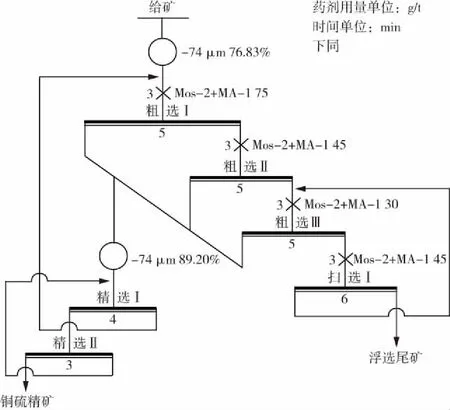

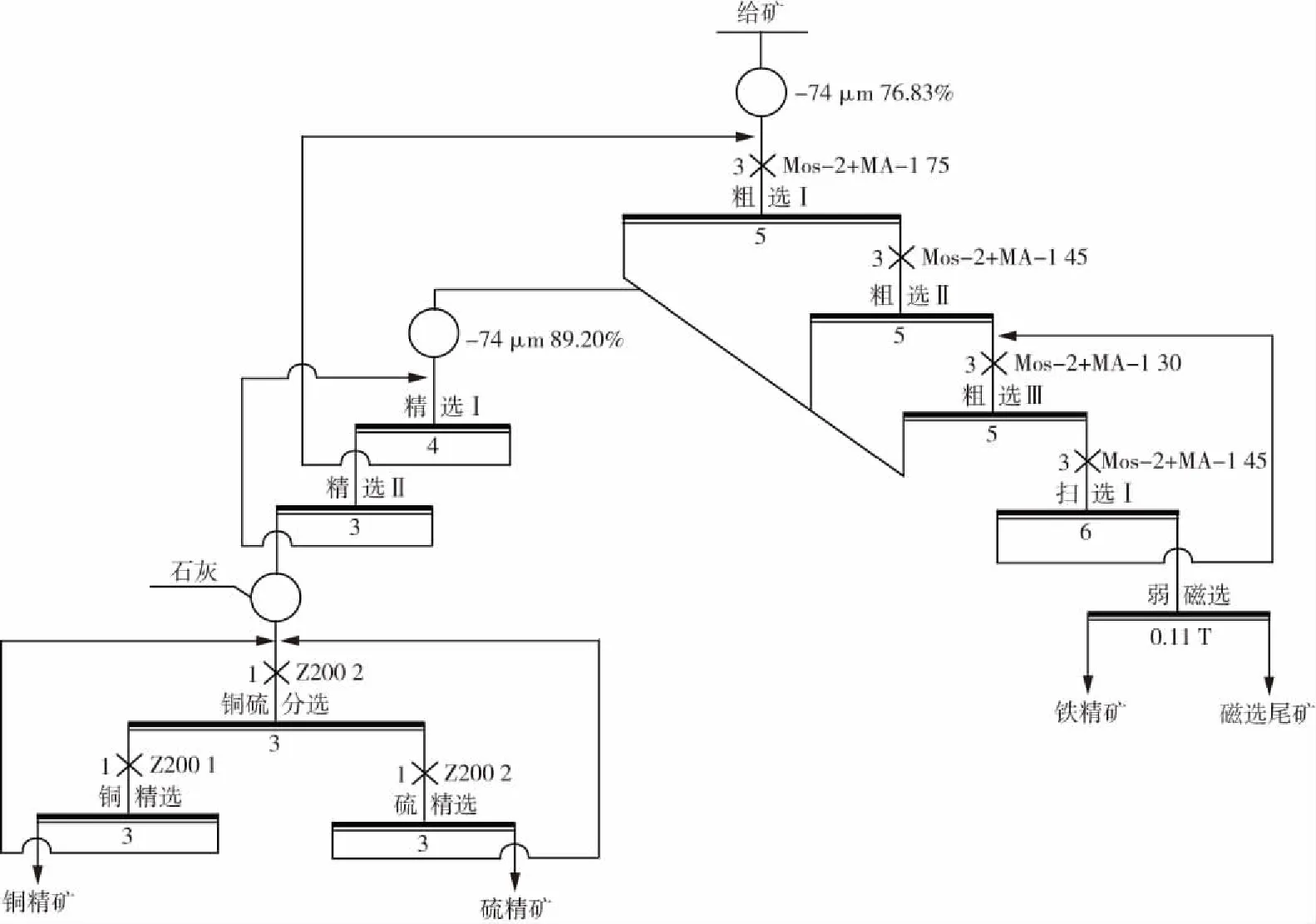

为使铜硫充分解离,提高铜硫粗精矿品位,对铜硫粗选精矿进行再磨处理,强化扫选,进一步提高铜硫回收率,降低尾矿含硫量,试验流程图见图3,试验结果见表6。

经浮选后,铜、硫、金富集到铜硫混合精矿中,回收率分别为90.94%、88.85%、88.40%,浮选尾矿送往后续磁选作业。

图3 铜硫混合浮选闭路试验流程图Fig.3 Flowsheet of copper and sulfur mixed flotation closed circuit test

3.4 铜硫分离试验

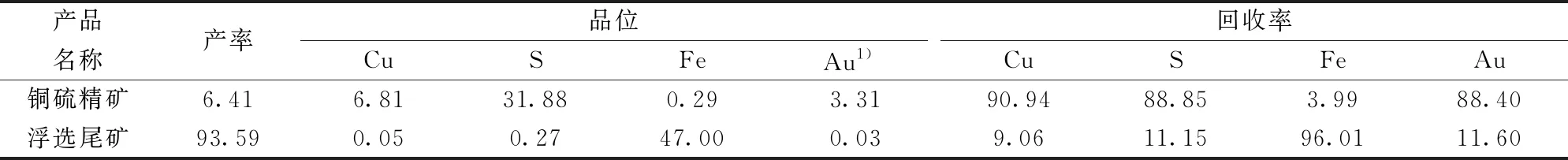

铜硫分离条件试验主要进行了石灰用量及搅拌时间试验,试验结果见图4~5。从图4可以看出,随着石灰用量增加,铜品位逐渐上升,回收率逐渐下降,当石灰用量为500 g/t时,继续增加石灰用量,铜精矿品位变化不大,回收率下降较快,因此确定石灰用量为500 g/t。从图5可以看出,增加石灰搅拌时间有利于铜硫分离,当搅拌时间达20 min后,铜回收率变化不大,因此确定石灰搅拌时间为20 min。

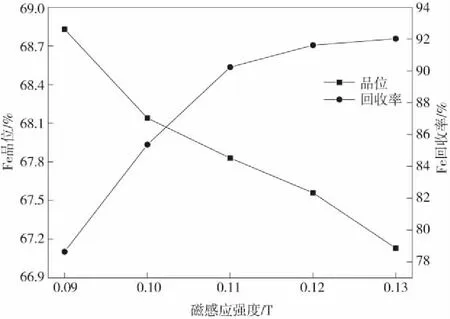

表6 铜硫混合浮选闭路试验结果

图4 铜硫分离石灰用量试验结果Fig.4 Results of copper and sulfur separation lime dosage tests

图5铜硫分离石灰搅拌时间试验结果Fig.5 Results of copper and sulfur separation lime mixing time tests

铜硫分离闭路试验结果见表7。

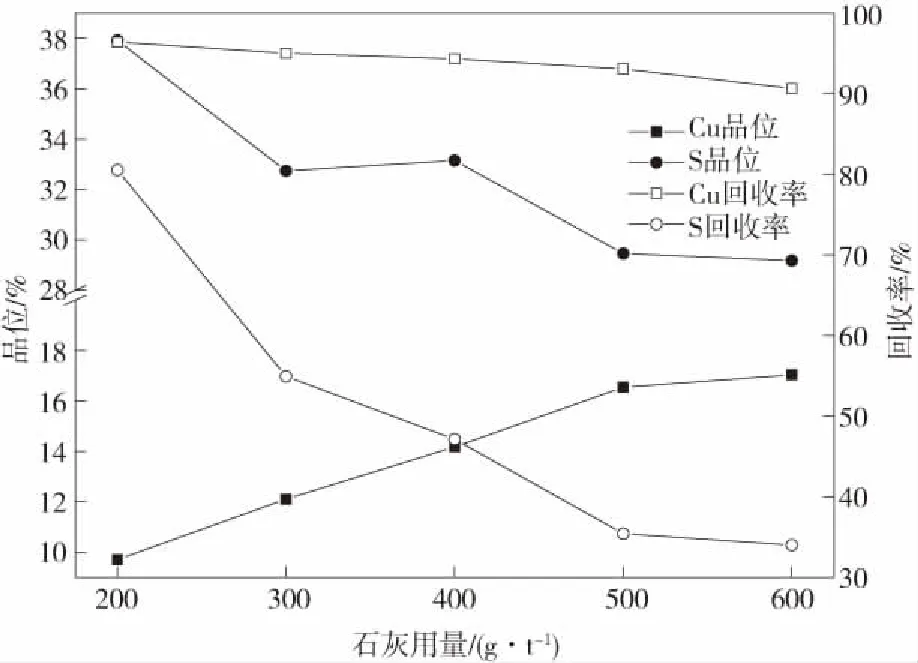

3.5 浮选尾矿磁选回收铁试验

铜硫混合浮选尾矿铁品位为47%,未达到60%以上,不符合磁铁精矿的要求,为此需对混合浮选尾矿进行弱磁选,以提高铁品位,试验结果见图6。从图6可以看出,通过弱磁选后,铁精矿品位可达67%以上,且随磁感应强度的增加,铁的回收率得到提高,当磁感应强度超过0.11 T时,铁回收率变化不大,因此选择磁感应强度为0.11 T。

图6 磁选回收铁试验结果Fig.6 Results of magnetic separation and recovery tests

3.6 全工艺流程试验

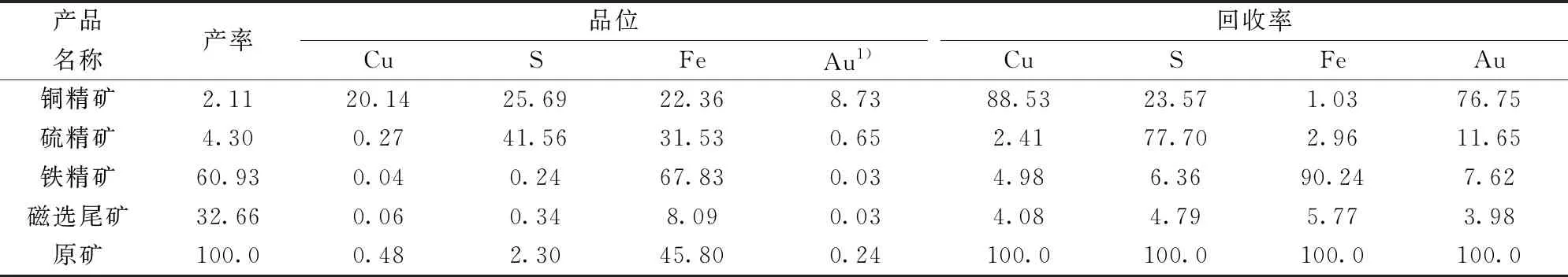

工艺流程见图7,试验结果见表8。

表7 铜硫分离浮选闭路试验结果

由表8可知,全流程试验可获得铜品位为20.14%,金品位为8.73 g/t,回收率分别为88.53%、76.75%的铜精矿。硫精矿硫品位为41.56%,回收率为77.70%。铁精矿铁品位为67.83%,铁回收率为90.24%。

4 结论

1)某高铁铜硫多金属矿主要有价元素为铁、铜、硫,含量分别为45.80%、0.48%、2.30%。Au含量为0.24 g/t,达到了综合回收标准。但矿中有用矿物互相嵌布,部分矿物在磨矿过程中易发生过磨,造成资源难以综合回收。

图7 全工艺流程图Fig.7 Flowsheet of full process

表8 全工艺流程试验结果

2)采用“铜硫混合浮选—浮选尾矿磁选回收铁—铜硫分离”联合工艺流程,全流程试验可获得铜品位20.14%、金品位8.73 g/t,回收率分别为88.53%、76.75%的铜精矿,硫品位41.56%、回收率77.70%的硫精矿,铁品位67.83%、铁回收率90.24%的铁精矿。可实现矿石中铜、铁、硫、金的高效回收。