葛洲坝船闸水工建筑物运行维护管理实践

2020-02-26刘振嘉

刘振嘉

(长江三峡通航管理局,湖北 宜昌 443002)

葛洲坝工程是长江上修建的第一个大型水利枢纽,是上游三峡水利枢纽的反调节水库和航运梯级。葛洲坝水利枢纽在左、右岸分别布设两条航道,左岸为三江航道,设置了2#、3#船闸;右岸为大江航道,设置了1#船闸。3座船闸均为单级船闸,设计最大工作水头27 m,通航净空18 m,1#、2#船闸闸室有效尺寸分别为280 m×34 m×5.5 m(长×宽×门槛水深,下同)、280 m×34 m×5.0 m,可通过1万吨级大型船队和大型客货轮;3#船闸闸室有效尺寸为120 m×18 m×4.0 m,可供小型船队和单船过坝,是船舶过坝的快速通道。

水工建筑物是船闸的基础建筑物,是保证船闸正常运行的前提条件,对船闸的使用寿命有直接影响。葛洲坝1#、2#、3#船闸的水工建筑物均由上下闸首、闸室、上下游导航墙、上下游靠船墩等钢筋混凝土设施组成。船闸的桥墩段、上下闸首、闸室及与输水系统等部位为Ⅰ级建筑物,导墙、靠船墩和导航墙为Ⅱ级建筑物,其余为Ⅲ级建筑物。葛洲坝水利枢纽通航建筑物平面布置见图1。

图1 葛洲坝枢纽通航建筑物布置(单位:m)

葛洲坝2#、3#船闸,于1981年6月通航。大江1#船闸,于1988年9月开始试通航,1990年5月正式通航。

随着沿江经济和长江航运的快速发展,船舶大型化、标准化程度的提高,葛洲坝船闸年货运量快速增长,从1982年的347万t到2011年的1亿t,2018年更达到1.49亿t,增长近43倍。葛洲坝船闸自1981年通航以来共安全运行53.69万闸次,通过船舶247.77万艘次,通过货物16.12亿t,通过加大科研投入、深入创新挖潜等措施,船闸的通航效益、安全监管及科研开发能力、服务水平等日益提升,为流域经济发展提供了安全畅通的水运通道,树立起枢纽通航管理的成功范例,极大地促进了国家西部大开发战略的实施以及长江经济带的发展。

1 坚持日常检查监测,加强水工建筑物规范管理

1.1 水工建筑物运行维护

随着运行时间的增加,受运行环境等各方面因素影响,葛洲坝船闸水工建筑物不可避免地出现裂缝、渗漏、剥蚀等现象,影响船闸的运行效率和安全使用年限[1]。

遵循《通航建筑物运行管理办法》《通航建筑物维护技术规范》等管理规定和标准,制定相应工作程序和方法,设置专门机构对葛洲坝船闸水工建筑物进行维护管理。采取日常检查、年度检查、应急检查、定期检查等方式开展定期和不定期巡检,及时发现水工建筑物的异常现象及存在的隐患和缺陷,提出补救措施或改善意见,作为水工建筑物维护、加固或修复的依据[2]。

在日常检查方面,每月完成对葛洲坝3座船闸的水工建筑物及附属设施巡查工作,同时完成裂缝、渗漏量监测等重点监测及数据的统计分析,形成可查的记录表格,建立台账;在年度检查方面,完成汛前、汛后葛洲坝船闸水工建筑物的巡视检查,并形成专门的巡视现场检查报告,分析水工建筑物年度观测资料,全面反映和评价水工建筑物的安全状况;在应急检查方面,针对性地开展汛前、汛后、有感地震等特殊情况下的专项巡视检查;在定期检查方面,结合《水电站大坝安全定期检查办法》,组织专家组对水工建筑物的结构安全性和运行状态开展定期检查(每5年1次),评价安全等级,提交检查报告。

通过对水工建筑物的巡视检查,有效掌握水工建筑物运行的基本情况,对于发现的问题,根据问题的轻、重、缓、急研究制定相应的处理措施或方案,安排年度工程修理项目对常见的缺陷及时进行处理,以消除设施缺陷、恢复使用性能为目的,确保水工建筑物的正常运行[3]。

1.2 监测设施运行维护

葛洲坝船闸观测项目多、测点分散,造成人工观测强度大,特别是受闸室频繁充泄水的影响,船闸水工建筑物在短时间内承受反复水压力荷载,变形比较复杂。

为了解和掌握各船闸的运行性态,葛洲坝船闸设置了数量众多的内、外部变形监测点,其中外部变形监测主要包括垂直位移、水平位移、挠度以及各监测基点的控制测量项目等;内部监测包括基岩变形,结构缝、裂缝、闸体和基岩接触缝开合度,钢筋应力,混凝土应力、应变,闸体温度等。

船闸安全监测设备维护范围为葛洲坝1#、2#、3#船闸水工安全监测设施和安全监测仪器。其中安全监测设施包括:各类观测室、引张线系统、垂线系统、精密量距系统、垂直位移监测系统、内部观测电缆、交通通道及观测竖井、自动化观测系统、观测照明系统等。安全监测仪器包括各类专用仪器及其附件。观测仪器定期检验,观测设施或仪器在维护周期内出现故障影响正常观测时,及时进行维护修理,不合格仪器严禁使用。

随着科学技术的发展,葛洲坝1#、2#、3#船闸水工建筑物监测设施逐步实施了自动化改造,改造后系统运行正常,采集了大量监测数据,提高监测数据的可靠性和观测精度,减少系统维护的工作量,实现了自动化实时监测的目的。

2 实施专项技术改造,确保水工建筑物安全运行

葛洲坝船闸长期超负荷运行,同时受船闸大型化、闸室频繁充泄水、输水系统高速水流等因素影响,在运行过程中也表现出一些缺陷和隐患。对检查发现的水工建筑物设备设施的常规缺陷,采取日常巡检、维护保养、专项技术改造和计划性大修等设备管理方式,及时进行消除或改善,保证船闸的安全运行。

2.1 裂缝预应力锚索加固

在1989年大江船闸竣工验收和1996年葛洲坝大江工程鉴定预备会上,与会专家明确指出:“葛洲坝1#船闸下右2裂缝位于要害部位,应由设计单位提出处理措施和方案”“及早对该裂缝采取补强措施,对裂缝进行必要的监测”。为达到改善下右2裂缝端部应力状况,防止裂缝继续发展的目的,采用预应力锚固和灌浆相结合的综合处理措施,并以预应力锚固为主。

在1999年的1#船闸计划性大修中,对下右2裂缝进行了补强处理施工。以对穿锚索为主,共布置3 000~4 000 kN锚索28束,其中胶结锚3束。根据目前观测资料和巡视检查情况,从1999年至今所有测点测缝计的年平均变幅在-0.35~0.16 mm,表明裂缝变形已趋于稳定,没有发展迹象。

2.2 结构缝渗漏处理

葛洲坝船闸结构缝渗漏主要体现在葛洲坝1#、3#船闸基础排水廊道,如1#船闸基础排水廊道渗漏水早在施工期就已出现,并进行了相应的工程处理。在船闸投入运行后,利用历次船闸大修均进行了不同规模程度的工程处理,处理后漏水情况有所减轻。但在船闸运行过程中,由于闸室频繁充、泄水导致闸墙受力交替变化,结构缝开合频繁,结构缝内止水容易失效,导致计划性大修后船闸基础排水廊道渗漏状况发展较快,呈逐年递增趋势。

针对葛洲坝船闸基础排水廊道的渗漏问题,在计划性大修期间均采取工程措施进行了处理,其中2011年对结构缝渗漏处理方案进行重新设计,在闸室底板纵缝表面增设敞开型表止水,对其他部位采用局部化学灌浆的方式进行处理,在2012年1#船闸计划性大修期间实施。处理完成后,在基础观测廊道结构缝、左上楼梯井结构缝基本无渗漏,观测廊道渗漏量小于10 Lmin;基础排水廊道下右2纵缝处渗漏量明显减小,整体渗漏量约为100 Lmin,处理效果较为明显。

2.3 水下设施破损处理

受高速水流冲刷、磨蚀作用,船闸水下设施特别是输水系统混凝土破损现象长期存在,其破损程度与输水系统布置形式、充泄水方式(阀门启闭方式与速率)、水流含沙量(如三峡蓄水后水流含沙量变化)等因素的不同而有所差异。主要表现为表面混凝土蚀损、结构缝面混凝土破损以及局部冲坑等,其中蚀损破坏主要体现在阀门井段反弧门下游侧墙、分流口段等水流条件较为复杂的过流部位;廊道结构缝混凝土破损分布较分散,破损程度不一,分流口处纵缝破损较为严重;混凝土冲坑主要集中在检修门槽等过流面突变部位,破损程度较轻。

基于不同修补材料的性能特点,做好现场试验,针对不同蚀损部位采用不同的复合施工方法,满足一次性浇注成型和不同材料多层复合修补的需要,有效保证修补材料与基面的黏结强度,减少流挂,达到内部密实、表面平整光滑,满足廊道高速过流面抗冲耐磨要求。

2.4 浮式系船柱改造工程

船舶大型化后,船舶干舷高度增加,空船系缆桩高度远高于浮式系船柱高度,船闸水工建筑物、系缆设备设施使用条件也发生相应变化,出现浮式系船柱磨损加剧、变形甚至断裂损坏等现象。

2012年1#船闸计划性大修中,完成了浮式系船柱改造和导槽加高。新浮式系船柱共2层系船架,以适应不同船舶的系缆需求,同时提高浮式系船柱设计允许受力。改造后浮筒高5.6 m,浮筒上的系船柱顶距水面1.8 m,系船架上的系船柱顶距水面4.4 m。设计拉力为纵向150 kN,横向100 kN,合力值约为180 kN。加高后的浮式系船柱能较好地适应不同船型系缆靠泊需要,系船柱后期维护量大幅减少,提高了闸室靠泊的安全可靠性,保证了船舶在闸室内的良好停泊条件。

2.5 门楣补气改造

葛洲坝船闸设计水头27 m。根据葛洲坝船闸初期运行资料表明,门楣、面板、导轨及混凝土等部位均发生不同程度的空化与气蚀现象,充泄水过程中伴有不同程度的振动轰鸣声,影响金属结构与水工建筑安全运行。

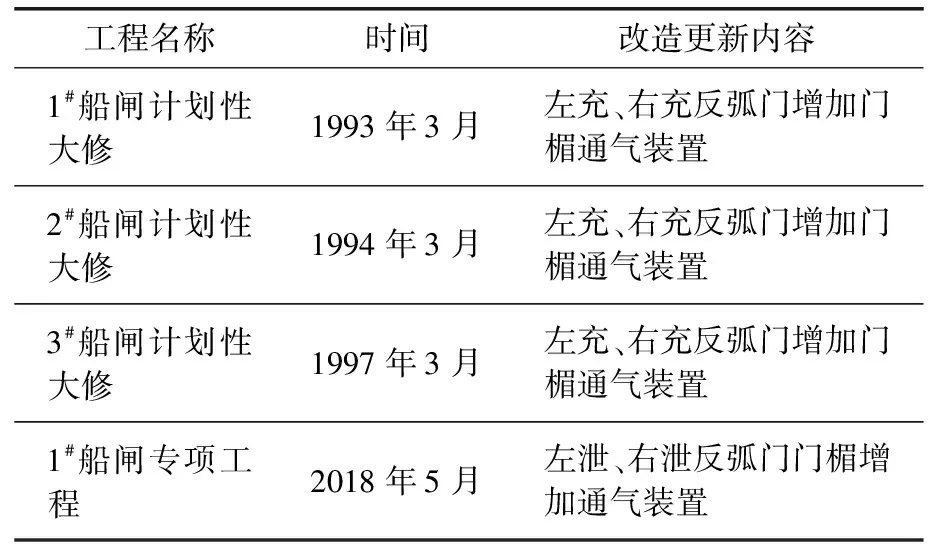

为降低输水阀门段的空化与声振,改善阀门运行工艺,葛洲坝1#、2#、3#船闸充、泄水阀门分别实施了门楣补气工程(表1),增加了门楣通气装置,在输水阀门门楣处加设负压板和通气系统,利用负压自动补气。通过一系列工程措施,有效避免了门楣等部位空化、声振现象,改善了输水阀门的运行工况,为船闸的安全运行创造了条件。

表1 葛洲坝船闸增加反弧门门楣通气装置情况

2.6 自动化监测设施改造

1996年对2#船闸水平位移监测系统进行了自动化改造,2001、2003年分别进行了技术升级、设备更新。2004年对3#船闸安全监测设施进行了自动化改造。目前这两套系统运行正常。

2011—2012年对葛洲坝1#船闸左右管线廊道6条引张线及4个量距测点进行自动化改造。其中引张线改造项目包括新建6条无浮托引张线,无浮托引张线系统能够达到较高的精度、可靠性及稳定性。

3 打造创新科技队伍,做好水工建筑物检修保障

通过不断总结管理经验,探索体制机制创新,围绕影响船闸大修工期、质量和安全等问题,在检修技术标准、施工组织、工艺和装备等方面开展相关研究,逐步形成了一套独特的船闸计划性大修管理模式和办法,构建船闸快速检修体系,组建一支专业齐全、技术过硬、经验丰富的船闸检修队伍。检修队伍除承担三峡、葛洲坝船闸10余次计划性大修外,也对外承接并圆满完成了广西长洲和桂平船闸、江苏蔺家坝船闸、汉江王甫洲船闸、广西左江电站等大修任务。

在总结船闸检修组织、成套技术与装备、技术标准的基础上,编制了交通行业强制性标准《船闸检修技术规程》[4],于2014年1月施行。该规程主要技术内容包括船闸闸阀门、启闭机械、电气设备、水工建筑物、附属设施检修和调试等。规程的发布实施,使船闸检修的技术标准有据可依,质量得到有效保证,国内船闸水工建筑物检修的技术标准均按此规程执行。

随着长江黄金水道的蓬勃发展,船舶过闸通航压力日益增大,对船闸检修提出了“快速检修”的需求,葛洲坝船闸水工建筑物检修在施工方法、工艺和技术等方面取得了多项成果:

1)输水廊道施工展布装备。根据输水廊道环境特点,设计、制作了分流口快速交通梯、阀门井段等斜坡梯和检修平台,实现了检修装备快速展布,将交通梯搭设等施工前期工作从原来的2~3 d搭设时间缩短至0.5 d,装备的模块化、轻便化程度大幅提升,安全性也进一步提升[5]。

2)高速过流面破损修补技术。根据高速过流面破损的面积、深度、位置,针对各种不同情况,研究制定了包括修补材料和工艺等内容的修补技术,保证修补质量,实现快速修补,缩短检修工期。

3)结构缝渗漏灌浆处理方法。对各种结构缝渗漏灌浆处理方法进行研究比较,设计一种风引化学灌浆装置及灌浆方法,应用该方法提高了浆液在缝内的扩散距离和填充效果,保证渗漏处理质量,实现快速处理。该方法获得国家发明专利[6],并已在多个船闸及大坝结构缝渗漏的处理中成功应用,取得良好效果。

4 结语

1)规范船闸水工建筑物运行管理,加强日常检查、监测工作,是掌握船闸水工建筑物结构运行状态的有效手段之一。

2)船闸水工建筑物检查发现的设备设施缺陷,通过常规性修理及专项工程、计划性大修等不同层级检修方式的实施,及时进行了消除或改善,保证了船闸的安全运行。

3)通过检修管理方式创新、技术工艺创新、工装及材料创新,积极探索BIM技术在船闸运行和维护中的应用等创新检修方式,锤炼形成专业化检修队伍,适应了船闸“快速检修”需要,确保水工建筑物检修“安全、质量、效率”三者的有机统一。