高精度非接触磁浮机构设计及其输出特性测试研究

2020-02-26唐忠兴周丽平赵洪波赵艳彬

唐忠兴,姚 闯,何 闻,周丽平,赵洪波,赵艳彬

(1.上海卫星工程研究所,上海 201109;2.浙江大学 机械工程学院,浙江 杭州 310027)

0 引言

随着未来航天的发展,如空间引力波测量、天文望远镜、高分敏捷遥感等对卫星平台的超精超稳控制提出了更高的要求[1-5]。如未来发展1∶5 000 比例尺测绘卫星指向精度需求达到10−4度量级,姿态稳定度需求达到10−6(°)/s 量级,而当前新型卫星平台(如现役的风云四号卫星)的指向精度为10−3度量级,姿态稳定度为10−4(°)/s 量级,难以适应未来发展的需要。“双超”卫星平台采用“动静隔离、主从协同”控制方法,系统总体指标为姿态指向精度优于5×10−4°,稳定度优于5×10−6(°)/s,已成为适用于该类航天器设计的重要选择。“双超”卫星平台将卫星设计成相对独立又有机结合的平台舱和载荷舱两部分,通过非接触磁浮机构实现两舱的动静隔离设计,使得安装活动部件、挠性部件的平台舱的振动和干扰不会传输至载荷舱,空间上达到振动隔离的效果;同时采取载荷舱高精度主动控制,平台舱跟随载荷舱从动控制的主从协同控制策略,进而满足高性能载荷要求。

非接触磁浮机构是“双超”卫星平台的关键执行元件,其原理是基于匀强磁场设计的音圈电机,通过调节线圈的电流精度便可保证其高精度力控性能。相比飞轮、控制力矩陀螺等执行元件,非接触磁浮机构性能优异,有效改善微振动、大挠性的技术瓶颈,实现“双超”指标;磁浮机构适应性好、通用性强,可适用于各种轨道与规模的高精度卫星,对于遥感、测绘卫星效果更佳;同时,非接触磁浮机构隔离效果突出,具有高带宽、无摩擦等优点,可显著提升卫星平台的控制性能。本文面向新型的“双超”卫星平台,提出了一种非接触磁浮机构磁钢匀强磁场、激励线圈拓扑结构及高精度程控精密功率放大器的多参数综合优化设计与测试方法,可为其未来的工程应用提供技术支撑。

1 非接触磁浮机构多参数综合设计

1.1 非接触磁浮机构

1.1.1 非接触磁浮机构概述

非接触磁浮机构由磁钢、激励线圈和程控精密功率放大器组成。通过程控精密功率放大器所提供电流,由磁钢在工作气隙中产生强而均匀的磁力线并穿过线圈架,根据洛伦兹力生成原理输出两路相互垂直力,其示意图如图1 所示[6-7]。线圈架由两组激励线圈构成,其中一组在磁场范围内沿水平向绕制,另一组在磁场范围内沿竖直向绕制。当两组线圈中分别通入由程控精密功率放大器所提供的电流后,将分别产生竖直和水平方向的洛伦兹力,可使得非接触磁浮机构做垂直和水平方向运动。

图1 非接触磁浮机构示意图Fig.1 Schematic diagram of the non-contact maglev device

非接触磁浮机构安装时,将磁钢与平台舱固连,激励线圈与载荷舱固连,从而在工作过程中可对所要控制的载荷舱与平台舱产生相互垂直的二维作用力,实现平台舱和载荷舱的动静隔离非接触设计。与此同时,基于载荷舱上的高精度星敏与陀螺,非接触磁浮机构直接对载荷舱施加高精度控制力矩,便可实现载荷舱的主动控制;基于载荷舱与平台舱之间的相对位置传感元件,非接触磁浮机构对两舱直接施加高精度控制力,便可实现两舱间的从动控制。

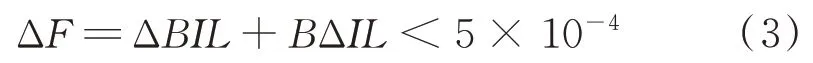

1.1.2 非接触磁浮机构指标分解

“双超”卫星的系统总体指标主要是指卫星载荷的姿态指向精度和稳定度,“双超”卫星的系统总体指标为载荷舱姿态指向精度优于5×10−4°,稳定度优于5×10−6(°)/s。磁浮机构是实现载荷舱主动“双超”控制、两舱相对位置控制及两舱动静隔离的核心执行机构。“双超”卫星对磁浮机构的需求统一体现在对其输出力的精度上,即

式中:ω为姿态稳定度,(°)/s;J为系统的惯量;ΔT为干扰力矩。

由于磁浮机构不含周期性转动部件,因此其输出干扰力主要为常值干扰,即ΔF为一个常值误差,与在数值上相等,即有

则为满足使用需求,磁浮机构输出力精度为

式中:ΔF为干扰力,N;ΔB为磁场的精度;ΔI为控制电流的精度;L为作用长度。

为满足载荷舱“双超”控制需求,磁浮机构输出力精度为5×10−4N。下面对磁浮机构电流需求精度进行分析。

1)电流精度指标论证。

为满足两舱相对位置调节的需求,则电流最大值为

“双超”需求电流精度为

电流相对精度为

2)匀强磁场指标论证。

根据磁浮机构输出力5×10−4N 精度需求,对于给定的磁场误差,电流I越大,则磁场误差引起的输出力误差越大,即

则

由上式可知,磁场均匀度相对误差小于2.5×10−3,即可满足由磁场误差引起的最大干扰需求。

1.2 磁钢匀强磁场设计

图1 所示的非接触磁浮机构构型磁场利用率比较高,对卫星的电磁兼容设计要求较低,并且此构型可控制在较小尺寸范围适合卫星平台装配。考虑到空间高低温环境因素,选择衫钴磁铁作为非接触磁浮机构的永磁材料[8-9]。

建立非接触磁浮机构的局部磁场模型,如图2所示。

图2 局部磁场分布图Fig.2 Local distribution of the magnetic field

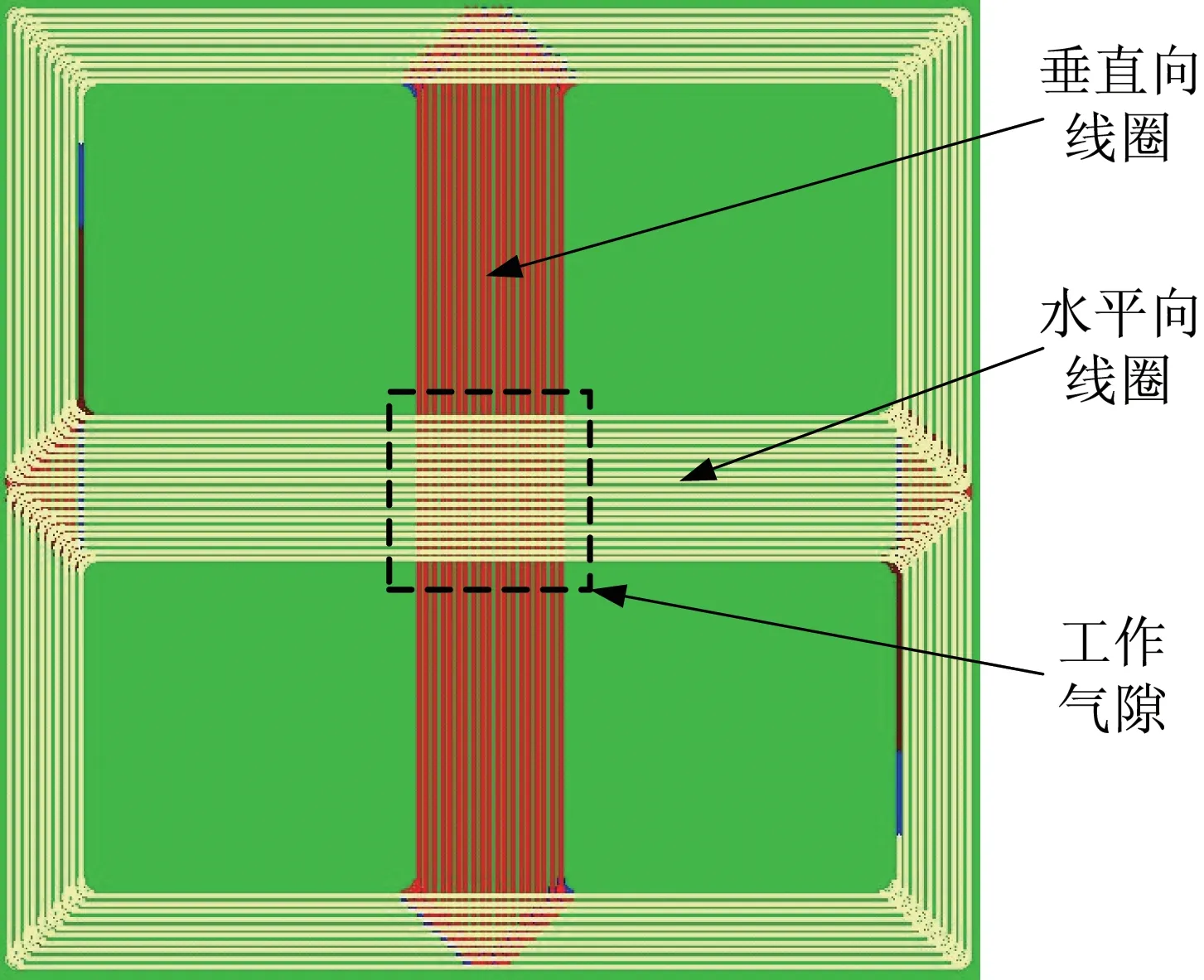

在一维假设下,即假设永磁体为一维线状,线状左右两侧s是源点,R是场点,H为非接触磁浮机构两个磁钢(磁体两极)的工作长度。线永磁体上每一个线元在空间某点的矢势为

式中:A为线永磁体的磁矢势;ε0为介电常数张量;c为光速;μ为电流元矢量;eR为源点到场点的单位矢量。

一维情况下,

得到任意一点磁场表达式

又有

同理,两个相互平行的平板磁磁钢,它们之间任一点磁场表达式为

伟翔很快就回来了,阴沉着脸,抱起糖果晃来晃去。我生气,索性也不做饭,打开很久没动的电脑,上线,正碰上吴梅,她说:“晓薇,你怎么看赵丽华的诗?”

当H≫y时,上式可以简化为

式中:Δ为磁浮机构两个磁钢之间的横向间隙。

根据上式可得,磁感应强度与y轴方向位移无关,即沿y轴方向,磁场可以看作是匀强磁场。

当非接触磁浮机构的磁钢的工作长度H越大,磁场的均匀性越好;Δ 在一定范围内对磁钢之间磁场的磁感应强度均匀度影响可以忽略;计算可知,当磁钢长度选择为30 mm、横向间隙选择为10 mm时,可保证匀强磁场设计误差优于0.1%。

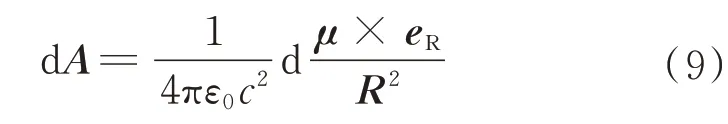

1.3 激励线圈拓扑结构设计

激励线圈拓扑结构采用串联式双回路“日”字型绕制方案,如图3 所示。这种方案不仅使各匝线圈的控制电流更为精确,还可得到更优的输出力精度。图3中虚线方框所示区域对应磁钢横截面所形成的工作气隙,位于工作气隙部分线圈为主作用线圈,用于产生所需输出力。激励线圈由多层线圈构成,且水平和垂直向线圈依次独立正交间隔排列在各层,通电流后可分别输出相互垂直的水平和垂直向作用力。激励线圈采用印刷电路板(PCB)制板工艺,有利于提高激励线圈工作效率,同时减小了二维输出力的耦合与波动。

对于激励线圈拓扑结构的优化,由于线圈的绕制方式、激励线圈横截面面积、激励线圈所通过电流等其他参数已确定;同时,由于非接触磁浮机构输出力与激励线圈的有效作用长度l直接相关,因此,本文主要对磁钢与激励线圈有效作用长度之间的耦合进行仿真分析,如图4 所示。

图3 激励线圈拓扑结构Fig.3 Topology diagram of the excitation coil

图4 不同作用线圈长度对应Vb曲线Fig.4 Vbcurve via the coil length

根据图4 的仿真结果可知:随着激励线圈的有效作用长度l的增加,磁场强度的波动值不断减小。综合考虑所采用的磁钢与激励线圈有效作用长度之间的耦合,选取激励线圈的有效作用长度为100 mm。

1.4 高精度程控精密功率放大器设计

高精度程控精密功率放大器采用MCU 通过RS422 总线向DAC 发出指令信号,从而输出指令电压,通过电压-电流(V⁃I)转换电路,产生线圈的驱动电流;同时,利用高精度的ADC 采样主电路串联电阻两端的电压,推算得到实际的工作电流,必要时通过总线发给上位机。高精度程控精密功率放大器总体设计如图5 所示。

图5 高精度程控精密功率放大器总体设计图Fig.5 General design of the high-precision programmable precise power amplifier

1)电压/电流变换单元设计。电压/电流转换单元采用具有电路简洁、转换精度高性能的How⁃land 电流源;根据控制电流高精度的要求,采用集成的差分放大器INA133 来获得更高的性能;为了扩大INA133 的电流输出能力,采用LME49600 缓冲buffer 与INA133 的输出级串联。综上所述,电压/电流变换单元设计电路方案如图6 所示。

2)DAC 选型。依据方案要求的输出电流范围为0~50 mA,分辨电流20 μA。可得出DAC 输出分辨率N为

由上式可知,实际DAC 分辨率不低于12 bit,即可达到要求。但是环境干扰、噪声以及DAC 芯片自身的涨落现象会降低DAC 的有效位数,故选用分辨率为18 bit 的DAC9881,其最差情况下相对精度亦可达16 bit。

3)ADC 与电流反馈前端电路。ADC 位数的选取和DAC 的一样,选取18 bit 的SAR 型ADC——ADS8885。根据驱动运放的小信号带宽、输入信号噪声等要求,模拟前端拟采用PGA280 仪表放大器芯片。PGA280的增益带宽积较大,宽带噪声也很小。

通过上述的高精度程控精密功率放大器方案设计与元件的选择,保证“双超”平台非接触磁浮机构的控制精度并结合其方案的要求,设计方案的输出电流误差优于0.05%。

2 输出特性测试研究

2.1 磁钢匀强磁场性能测试

图6 V/I 单元电路方案Fig.6 Scheme of the V/I unit circuit

选择磁钢磁场中激励线圈所在位置的中心面作为测量面,并在测量面选取若干测量点;利用高斯计测量激励线圈在该处的磁场强度,调节高斯计探头在磁钢磁场中的位置可得到不同测量点的磁场强度;最后综合计算得出激励线圈所在的中心位置的磁场均匀度,如图7 所示。

图7 磁场测量装置实物图Fig.7 Physical picture of the magnetic measuring equipment

测试结果及分析:高斯计测磁强精度分为1 mT(2 T量程)和0.1 mT(0.2 T量程)。测试结果见表1。

推论出移动0.5 mm 的磁强误差平均为

进而计算相对误差为

表1 磁场强度测试记录表Tab.1 Record sheet of the magnetic field intensity test

由测试结果算得εB=0.25 mT,除以B0=415 mT 即得相对误差优于0.1%,与设计结果一致。

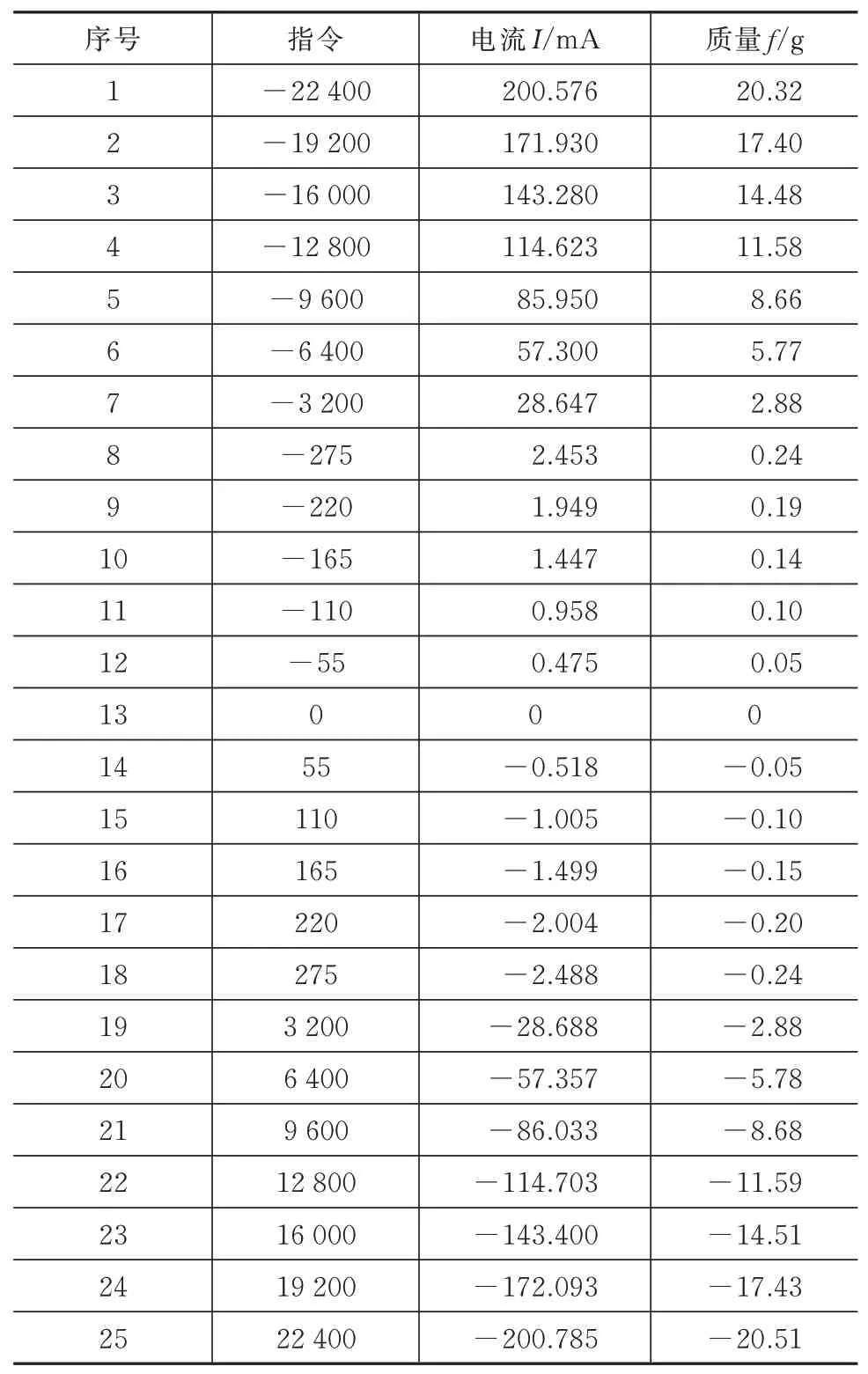

2.2 电流测试方案

非接触磁浮机构电流测试方案如图8 所示,其中,吊装杆对非接触磁浮机构的磁钢部分进行吊装,其在垂直方向可进行调节,可模拟磁钢部分与激励线圈在Z向的相对运动;激励线圈放置在电子天平的载物台上,利用电子天平测量激励器输出力(Z向即重力方向)的大小;同时,电子天平放置在二轴导轨平台上,可模拟激励线圈相对磁钢部分在水平X和Y向的移动。其电流测试通过在程控精密功率放大器与激励线圈的回路中串入一个高精度电流表实现对电流的测量。

图8 非接触磁浮机构测试方案实物图Fig.8 Physical diagram of the test scheme for the noncontact maglev device

电子天平测力精度0.01 g,即10−4N;测电流精度优于0.01 mA。测试结果见表2。

表2 控制指令与输出电流、输出力之间关系记录表Tab.2 Record sheet of the relationships among the control command,the output current,and the output force

剔除野值点后,输出电流的最大误差为εI,max=0.071 mA,相对误差计算如下:

除以最大电流即得相对误差优于0.05%,与设计目标一致。

根据上述测试,最终可以评估出,非接触磁浮机构的输出力最大误差为4.63×10−4N,小于设计提出的5.0×10−4N 输出力精度,可满足“双超”卫星平台的控制需求。

3 结束语

本文针对“双超”卫星平台的核心部件非接触磁浮机构,提出了一种磁钢匀强磁场、激励线圈拓扑结构及高精度程控精密功率放大器的多参数综合优化设计与测试方法。最终的设计与测试方法显示,非接触磁浮机构匀强磁场均匀度相对误差优于0.1%,输出电流的相对误差优于0.05%,对应的输出力最大误差为4.63×10−4N,可满足“双超”卫星平台的控制需求。本文提出的多参数综合优化设计与测试方法可为未来的工程应用提供技术支撑。未来将进一步考虑卫星的在轨应用需求,对非接触磁浮机构继续进行优化设计,开发高精度力控、测量与限位一体化磁浮机构工程样机,满足“双超”卫星空间应用需求。考虑到地面重力等环境干扰、模拟设备性能不足等缺陷,需发射试验卫星在轨进一步验证“双超”卫星的精度。