铜矿尾砂基生态型混凝土力学性能的研究

2020-02-25刘轩睿刘开志余百炼肖勋光覃宇坤水中和2

刘轩睿,刘开志,2,余百炼,2,国 诚,2,肖勋光,覃宇坤,水中和2,

(1.武汉理工大学,材料科学与工程学院,武汉 430070;2.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070; 3.武汉理工大学先进工程技术研究院,中山 528437)

0 引 言

铜矿尾砂是铜矿选矿时产生的固体废渣。我国铜矿尾砂储量巨大,总量超过2亿吨[1]。数十年来铜矿尾砂都以“尾砂库”形式囤积,或随意抛荒,回收利用率极低。铜矿尾砂露天堆放不仅占用了大量宝贵的土地资源,同时以水、气为媒介对环境和生态造成极大的污染和破坏[2]。如何有效开发和利用铜矿尾砂,“变害为利”、“变废为宝”,已成为我国资源可持续发展战略的重要内容之一[3]。

铜矿尾砂的主要化学成分为SiO2、Al2O3和CaO,和普通硅酸盐水泥的主要成分相似。我国是水泥和混凝土生产、消耗大国,利用铜矿尾砂制备低碳生态化水泥,或作为掺合料应用于商品混凝土拌制,具有广阔的开发和应用潜力和前景。矿业尾砂制备生态水泥和配制混凝土,国内外学者做了大量相关的研究,并取得了积极的成果。蔡基伟等[4]用铁矿尾砂取代河砂制备了生态型混凝土。结果表明,水胶比较大时,尾矿砂石混凝土的强度略高于普通混凝土;水胶比较小时,其强度略低于普通混凝土,但能够达到相应强度等级。喻振贤等[5]将矿山尾砂加入到C50泵送混凝土的制备中,制成的混凝土7 d强度达到了36 MPa,28 d强度达到62 MPa,各项性能指标满足工程设计要求,获得了较大经济效益和环境效益。温喜廉等[6]用高岭土尾砂取代河砂制备了超高强混凝土,混凝土强度等各项性能基本达到C100天然河砂拌制混凝土的水平,混凝土3 d强度达到84.8 MPa,7 d强度达到基准组强度80%以上,28 d强度超过基准组。何勃等[7]用锡矿尾砂制备了蒸压加气型混凝土,降低了成本。其研究指出,当锡矿尾砂替代细砂掺量为20%时,制品发气效果和空隙结构良好;其替代细砂比例不高于40%时,蒸压加气混凝土制品孔隙结构和隔热性能均有所改善。朱永祥等[8]利用铜矿尾砂部分取代河砂,制备了绿色保混凝土。结果表明,铜矿尾砂在较高水平取代河砂(60%),混凝土均能表现出良好的力学性能和耐久性。Obinna等[9]将回收铜矿尾砂作为砂浆添加剂加入到混凝土的制备当中。结果表明,掺入铜矿尾砂混凝土试样的7 d、28 d和90 d的抗压强度和抗折强度均高于对照试样,且含有预湿尾砂的试样效果最佳。Thomas等[10]将铜矿尾砂作为混凝土中河砂的部分替代物,试验结果显示,以铜矿尾砂为掺和料制备的混凝土具有良好的力学性能和耐久性。Amin等[11]的研究结果表明,利用古铜矿尾渣配制的硅酸盐水泥砂浆具有良好的粘结性能。然而,目前铜矿尾砂应用于混凝土中的研究还主要集中于替代细集料和骨料,利用磨细尾砂替代胶凝组分制备生态型混凝土的研究还很少。

基于此,本文利用一种磨细的铜矿尾砂取代胶凝组分制备生态型混凝土,并对不同胶凝组分体系的力学性能发展进行了全面表征。

1 实 验

1.1 原材料

试验原材料包括:华新水泥股份有限公司生产的P·O 52.5水泥、武汉钢铁股份有限公司生产的矿渣、化学纯二水石膏和沙溪铜矿尾砂。原料XRF测试结果如表1所示。细集料为标准砂,减水剂为江苏苏博特新材料股份有限公司生产的高效聚羧酸型减水剂。

表1 原料的化学组成Table 1 Chemical composition of raw materials /wt%

1.2 配合比设计

本文分别利用铜矿尾砂取代水泥、矿粉及复掺石膏进行试验。铜矿尾砂取代水泥体系配合比设计如表2所示。根据《GBT 18736—2002》对铜矿尾砂取代矿粉体系进行配合比设计,如表3所示。根据《GBT 18736—2002》对铜矿尾砂复掺石膏体系进行配合比设计,如表4所示。

1.3 测试方法

根据《用于水泥中的火山灰质混合材料》(GBT 2847—2005)对铜矿尾砂的活性进行测定。

根据《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—1999)对试件的抗压、抗折强度进行测试。试件尺寸为40 mm×40 mm×160 mm,养护条件为标准养护。

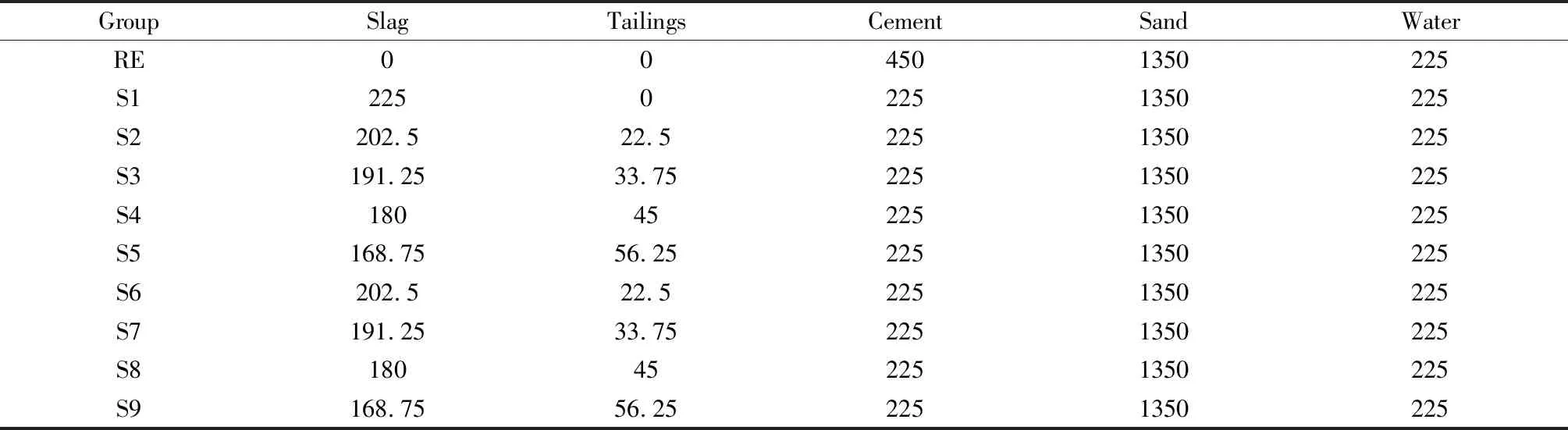

表2 铜矿尾砂取代水泥体系配合比设计Table 2 Proportion design of replacement of cement with copper tailings /(kg/m3)

T1:未粉磨尾砂;T2:粉磨10 min尾砂;T3:粉磨30 min尾砂。

表3 铜矿尾砂取代矿粉体系配合比设计Table 3 Proportion design of replacement of cement with copper tailings and slag /(kg/m3)

S1:矿渣粉磨10 min;S2~S5:矿渣与尾砂混磨10 min;S6~S9:矿渣与尾砂分别粉磨10 min。

表4 铜矿尾砂复掺石膏体系配合比设计Table 4 Proportion design of composite system of gypsum and copper tailings /(kg/m3)

2 结果与讨论

2.1 铜矿尾砂的材性表征

2.1.1 铜矿尾砂粒径分布及物相分析

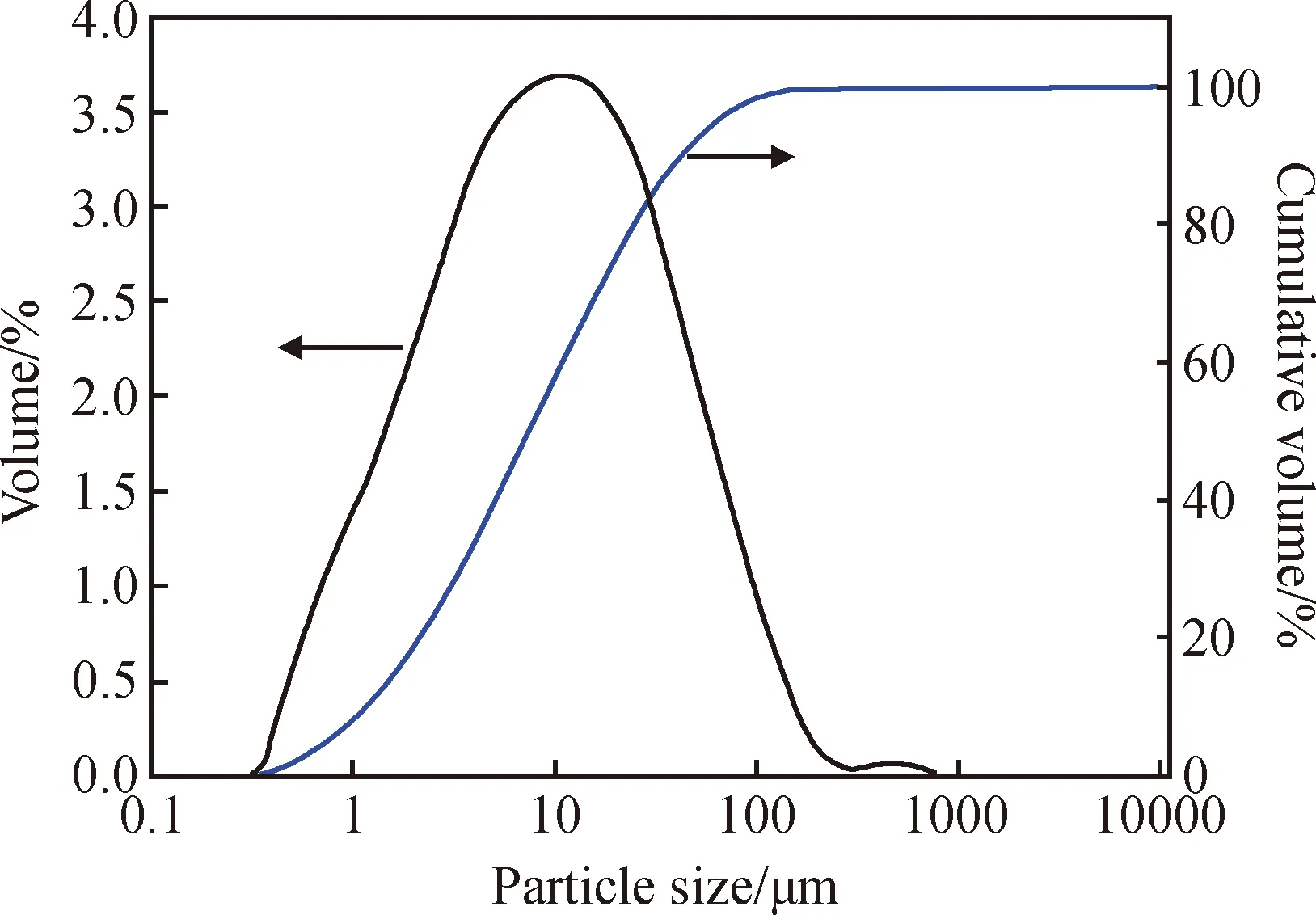

铜矿尾砂原料的粒径分布如图1所示。尾砂原料的粒径几乎均在100 μm以下,最可几孔径为10 μm左右,0~10 μm颗粒占总体积的55%以上。未经进一步粉磨的尾砂原料即具有良好的填充效应。

国内早在20世纪70年代就掌握了盐酸浸出法的关键技术,并结合攀枝花地区高钙镁低品位钛铁岩矿自身资源特点进行了系列研究,但迄今为止能够做到中试的仅有2家,早期形成了两大主流工艺流程[1],即选冶联合加压浸出工艺和预氧化- 流态化常压浸出工艺。这两种工艺是专门针对攀枝花钛铁矿一类的高钙镁型岩矿特点而开发出来的。

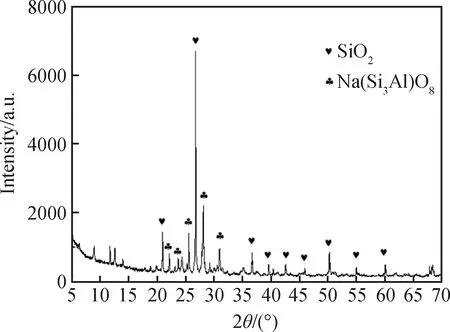

铜矿尾砂XRD物相分析结果如图2所示。结果表明,铜矿尾砂的主要矿物组成为石英(SiO2)和钠长石(Na(Si3Al)O8),目标元素(Cu)的丰度极低,不具备进一步回收的价值。

图1 尾砂原料的粒径分布

Fig.1 Particle size distribution of primary copper tailings

图2 铜矿尾砂XRD图谱

Fig.2 XRD pattern of copper tailings

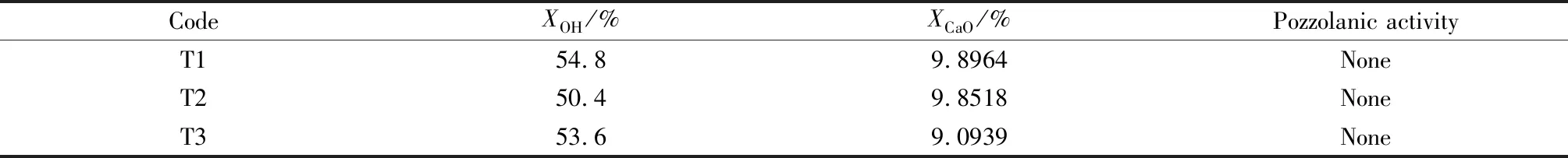

2.1.2 铜矿尾砂的火山灰活性

根据《GBT 2847—2005》对铜矿尾砂的火山灰活性进行测试,结果如表5所示。测试结果表明,沙溪铜矿尾砂无火山灰活性,主要起惰性填充作用。

表5 铜矿尾砂8 d火山灰活性测试结果Table 5 Test results of pozzolanic activity of copper tailings for 8 d

2.1.3 粉磨时间对铜矿尾砂的物理性质影响

不同粉磨时间的铜矿尾砂物理性质如表6所示。结果表明,粉磨时间对铜矿尾砂比表面积影响较大,对密度(堆积密度和真密度)无影响。粉磨时间越长,铜矿尾砂比表面积越大,粉磨30 min其比表面积提高82.15%。筛余百分比显示,粉磨时间过长会导致铜矿尾砂表面起皮,粉磨10 min条件较佳。此时,其比表面提高48.6%。

表6 不同粉磨时间的铜矿尾砂物理性质Table 6 Physical properties of copper tailings with different grinding time

2.2 铜矿尾砂取代水泥制备生态型混凝土

2.2.1 抗压强度

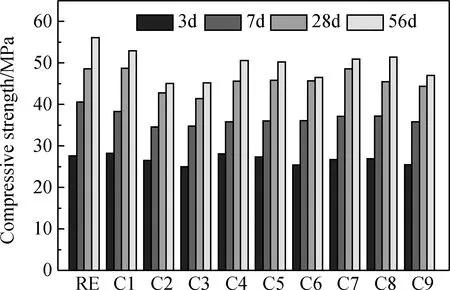

铜矿尾砂取代水泥体系不同配合比抗压强度发展如图3所示。C1~C9 56 d抗压强度分别为基准组RE的94.3%、80.4%、80.6%、90.2%、89.5%、82.9%、90.8%、91.7%、83.8%。结果表明,利用铜矿尾砂取代水泥会导致混凝土抗压强度出现一定程度的降低,且随着掺量的提高,降低幅度增大。铜矿尾砂粉磨后,对混凝土抗压强度发展有较小的提升。铜矿尾砂无活性,取代水泥会导致胶凝体系活性组分含量减少,抗压强度降低。粉磨后的铜矿尾砂比表面积增大,微集料效应更佳[12],对强度有积极贡献。

2.2.2 抗折强度

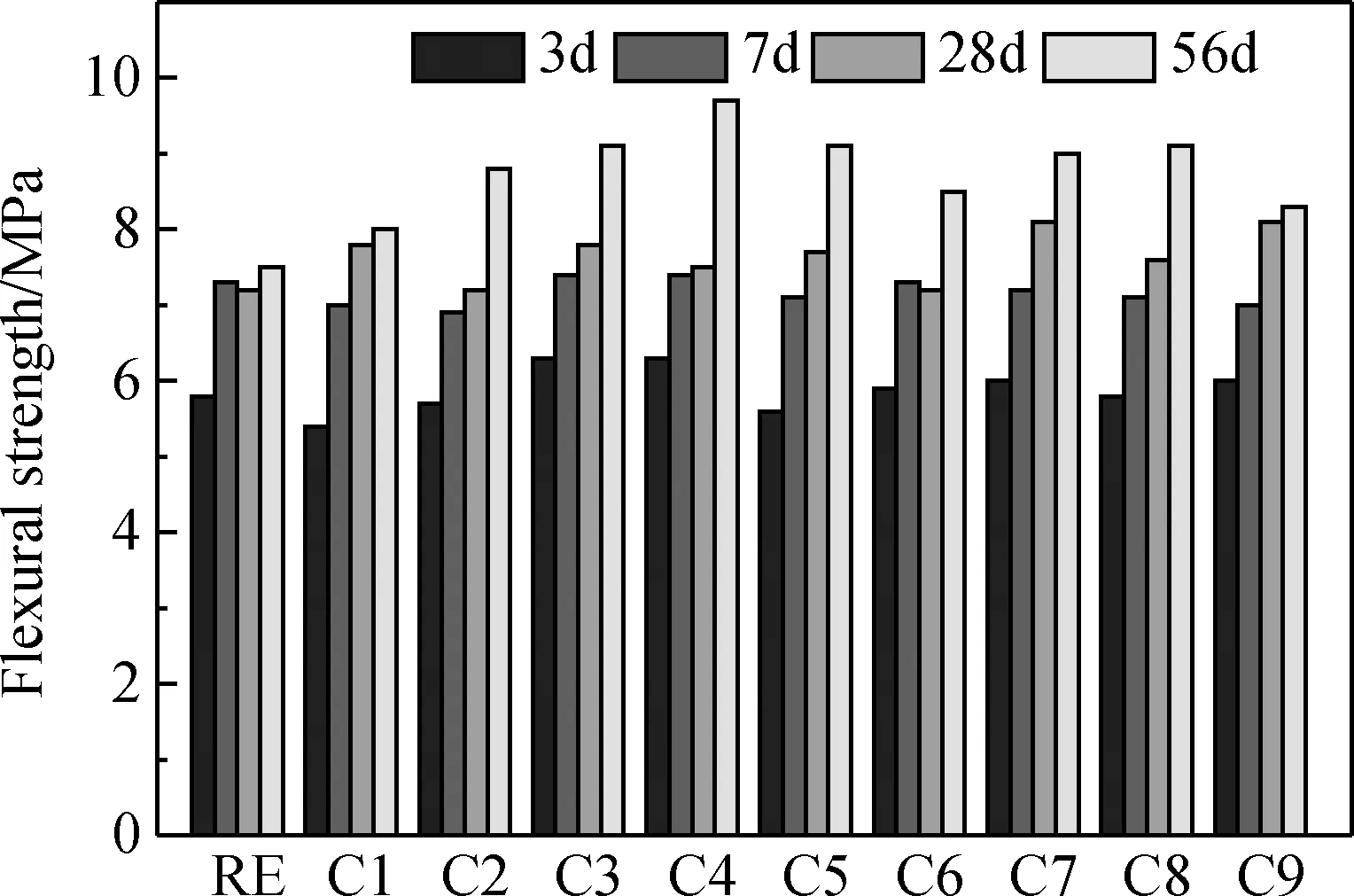

铜矿尾砂取代水泥体系不同配合比抗折强度发展如图4所示。C1~C9 56 d抗折强度分别为基准组的106.7%、117.3%、121.3%、129.3%、121.3%、113.3%、120%、121.3%、110.7%。结果表明,铜矿尾砂的引入,能提高生态混凝土的抗折强度,尤其是后期抗折强度。其中,粉磨10 min铜矿尾砂对抗折强度改善效果最好。这是由于铜矿尾砂微细颗粒为Ca(OH)2晶体生长提供了大量新晶核,抑制其在浆体与集料界面过渡区的定向生长,改善了界面过渡区微结构,使混凝土抗折强度提高[13]。T2组别抗折强度整体优于T1和T3,表明粉磨能改善铜矿尾砂的微晶核效应,但过磨则对其性能产生劣化,这与前文粉磨筛余百分比结果完全一致。

图3 铜矿尾砂取代水泥体系抗压强度发展

Fig.3 Compressive strength of replacement of cement with copper tailings

图4 铜矿尾砂取代水泥体系抗折强度发展

Fig.4 Flexural strength of replacement of cement with copper tailings

2.3 铜矿尾砂取代矿粉制备生态型混凝土

根据前文试验分析结果,选取粉磨10 min铜矿尾砂(T2)取代矿粉制备生态型混凝土。

2.3.1 抗压强度

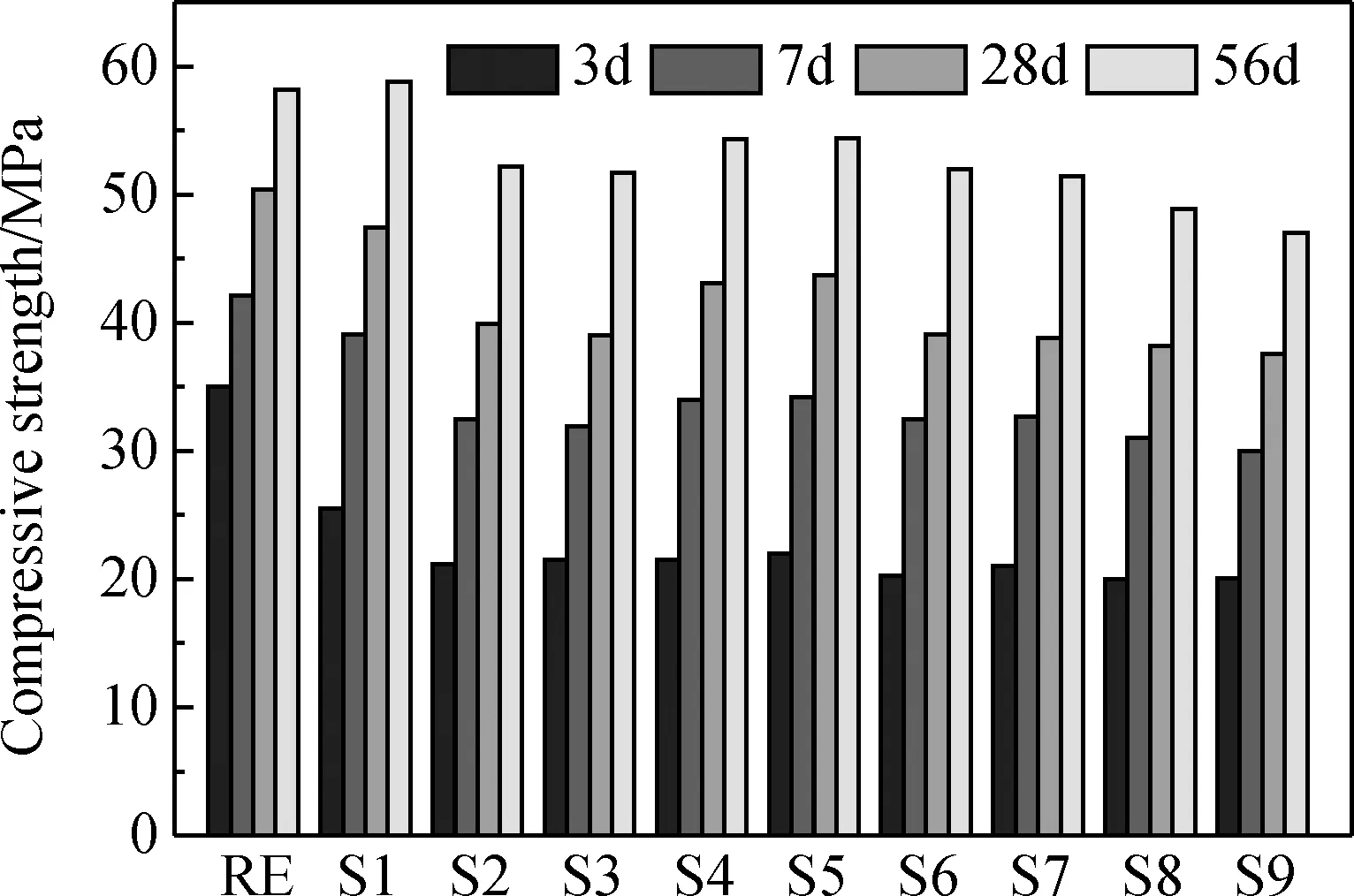

铜矿尾砂取代矿粉体系不同配合比抗压强度发展如图5所示。S1~S9 56 d抗压强度分别为基准组的101.0%、89.7%、88.8%、93.3%、93.5%、89.3%、88.3%、84.0%、80.8%。结果表明,利用铜矿尾砂取代矿粉也会导致混凝土抗压强度降低,且粉磨工艺对混凝土抗压强度发展影响很大。矿粉与铜矿尾砂分别粉磨,随着尾砂掺量的提高,混凝土抗压强度下降;矿粉与铜矿尾砂混磨,随着尾砂掺量的提高,混凝土抗压强度增大。铜矿尾砂无火山灰活性,单独粉磨取代矿粉会导致体系二次水化率降低,强度下降。铜矿尾砂与矿粉混磨,微细颗粒分散性好,其微集料效应带来的物理层面上颗粒堆积优化和微晶核效应带来的化学层面上水化(水泥水化及矿粉二次水化)产物均匀分布,使基体的密实度增加,强度提高[14]。

图5 铜矿尾砂取代矿粉体系抗压强度发展

Fig.5 Compressive strength of replacement of cementitious with copper tailings

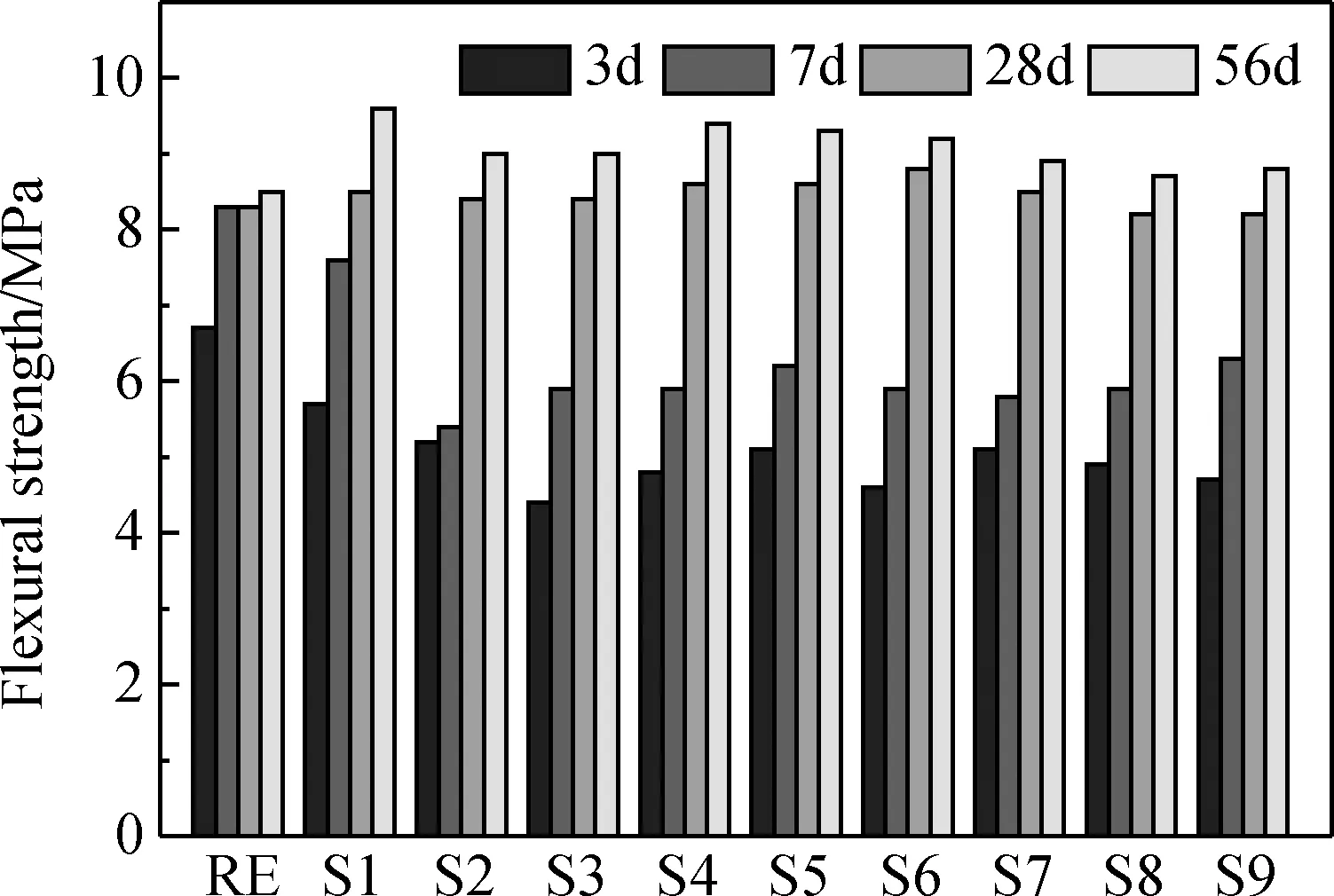

图6 铜矿尾砂取代矿粉体系抗折强度发展

Fig.6 Flexural strength of replacement of cementitious with copper tailings

2.3.2 抗折强度

铜矿尾砂取代矿粉体系不同配合比抗折强度发展如图6所示。S1~S9 56 d抗折强度分别为基准组的112.9%、105.9%、105.9%、110.6%、109.4%、108.2%、104.7%、102.3%、103.5%。结果表明,铜矿尾砂取代矿粉同样会导致混凝土抗折强度提高。其中,铜矿尾砂与矿粉粉磨工艺及掺比对混凝土抗折强度影响规律与抗压强度影响规律一致。

2.4 铜矿尾砂复掺石膏制备生态型混凝土

同理,选取粉磨10 min铜矿尾砂(T2)复掺石膏制备生态型混凝土。

2.4.1 抗压强度

铜矿尾砂复掺石膏体系不同配合比抗压强度发展如图7所示。G1~G7 56 d抗压强度分别为基准组的94.6%、94.4%、95.5%、94.5%、96.7%、93.2%、97.9%。结果表明,石膏对铜矿尾砂无明显硫酸盐激发和碱激发作用。铜矿尾砂复掺石膏虽也会造成混凝土抗压强度下降,但相比取代水泥和矿粉体系,其下降幅度极小。石膏促进胶凝体系水化早期AFt形成及转变,AFt晶体的骨架搭接作用有利于混凝土早期强度发展[15]。矿粉对胶凝体系强度贡献的主要来源是其与水泥熟料水化产物的二次反应,主要作用于后期[16]。而作为惰性填充料,微细铜矿尾砂的引入则更主要影响混凝土早期强度。

图7 铜矿尾砂复掺石膏体系抗压强度发展

Fig.7 Compressive strength of composite system of gypsum with copper tailings

图8 铜矿尾砂复掺石膏体系抗折强度发展

Fig.8 Flexural strength of composite system of gypsum with copper tailings

2.4.2 抗折强度

铜矿尾砂复掺石膏体系不同配合比抗折强度发展如图8所示。G1~G7 56 d抗折强度分别为基准组的103.2%、95.5%、94.3%、92.0%、90.1%、89.2%、86.2%。结果表明,铜矿尾砂复掺石膏会导致混凝土抗折强度下降,且随着石膏掺量提高,抗折强度下降越明显。这是因为石膏反应形成的延迟性AFt的膨胀效应使混凝土内部微裂纹更易萌生和扩展[17],从而导致基体抗折强度下降。

3 结 论

(1)沙溪铜矿尾砂的主要目标元素(Cu)的丰度极低,不具备进一步回收的价值。磨细铜矿尾砂不具有火山灰活性,可以作为制备生态型混凝土的一类惰性掺合料。

(2)粉磨能提高铜矿尾砂的比表面积,但过磨则会对其性能产生劣化。粉磨工艺的最佳条件为粉磨10 min,此时其比表面积提高48.6%,进一步改善了微细颗粒的微集料和微晶核效应。

(3)铜矿尾砂取代水泥、矿粉及复掺石膏均会一定程度导致生态混凝土抗压强度下降。其中,取代水泥和矿粉,混凝土抗折强度提高;复掺石膏,混凝土抗折强度下降。最佳配合比设计条件下,以铜矿尾砂取代水泥、矿粉及复掺石膏制备生态型混凝土,其56 d抗压强度分别为基准组的94.3%、101.0%以及97.9%。

(4)利用铜矿尾砂制备生态型混凝土具有较强的可行性和应用前景。使用铜矿尾砂做水泥掺合料,既能缓解铜矿尾砂造成的环境污染问题,又可以减少混凝土中水泥的用量,实现了经济效益和生态效益。