65寸硫化机活塞导套零件新工艺设计*

2020-02-25马荣友程豪华

马荣友,程豪华

(1.巨轮智能装备股份有限公司,广东揭阳 515500;2.广州市机电技师学院,广州 510435)

0 引言

企业技术部门在改善硫化机整机性能过程中,往往难以避免地出现一些结构特殊、难以加工的零件,导致工件在机加工过程中遇到难题,需要通过优化设计专门工艺方法来完成产品的加工。例如,65寸硫化机活塞导套零件的加工就难以按照传统方法完成生产。通过对其进行结构分析,加工难点分析,工装设计、相关刀具定制等方面的研究,形成新工艺流程,解决了生产难题。

1 活塞导套加工分析

1.1 活塞导套结构分析

65寸硫化机活塞导套的材料是HT250的灰铁铸件,如图1所示,结构是带有多个台阶的圆柱形套类零件。在其前端面ϕ432直径方向均布8-ϕ18通孔、8-ϕ26深21的台阶孔;在第2个台阶面正上有1个宽22和深15的键槽,1个ϕ64、ϕ41的台阶通孔;在ϕ41的孔中有1个ϕ45宽9.7、深182的密封槽。活塞导套反面左右对称各分布1个椭圆形的凸台,凸台中有1个ϕ67、ϕ56的台阶孔。综上所述,此零件外形轮廓是内外共5个台阶结构的圆柱体,且在第4个台阶面上左右对称各分布1个椭圆形凸台。此结构特殊,难以装夹和加工。

1.2 活塞导套加工难点分析

经分析得知,活塞导套零件在加工过程中遇到以下几个难点:

(1)活塞导套是一个比较长的两侧带有凸台的圆柱形零件,其形状不规则,难以装夹。

(2)活塞导套中2-ϕ64深175、2-ϕ45×9.7密封槽深182,导致常规刀具无法加工,必须采用自制刀具。

(3)活塞导套底面2-ϕ67、2-ϕ56台阶孔,第2次装夹加工出来,与2-ϕ64的孔形位公差难以达到技术要求。所以该活塞导套零件必须采用专用工装、自制专用刀具,然后进行重新安排合理的工艺设计,才能更好地完成加工。

2 活塞导套的工艺考虑

2.1 活塞导套的工装设计

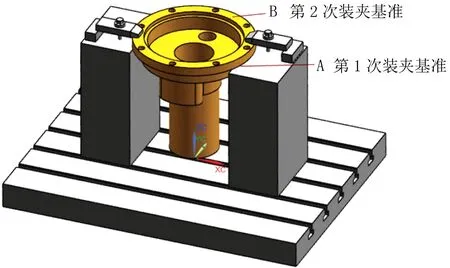

2.1.1 原工装和加工工艺

65寸硫化机活塞导套原来的加工方法如图2所示,使用普通工装装夹,采用常规加工工艺。第1次装夹,利用A面作为基准面,先把活塞导套正面各尺寸全部加工出来;第2次装夹,把工件180°翻转,利用顶面已加工好的2个孔作为限位基准,然后用压板压紧,把背面所有尺寸加工出来。但是利用2次装夹加工出来的工件往往会因基准不统一,使工件上的各孔很难达到形位公差的要求,导致经常出现不一致品,并且工件第2次拆卸、翻转的辅助时间较长[1]。

2.1.2 新工装设计和工艺考虑

图1 活塞导套零件图

目前机床加工的夹具设计理论已经比较成熟,例如可重构机床夹具模块规划原理。这当中包括可重构机床夹具模块化设计,是夹具可重构模块系列规划的反向过程。首先模块具体化,通过模块重构,构建所需的模块体系,进行装夹精度分析和装夹方案优化,最后得到最优的可重构夹具结构方案[2]。本活塞导套零件的新工装设计可参考此方法进行。

图2 活塞导套原工装装夹方法

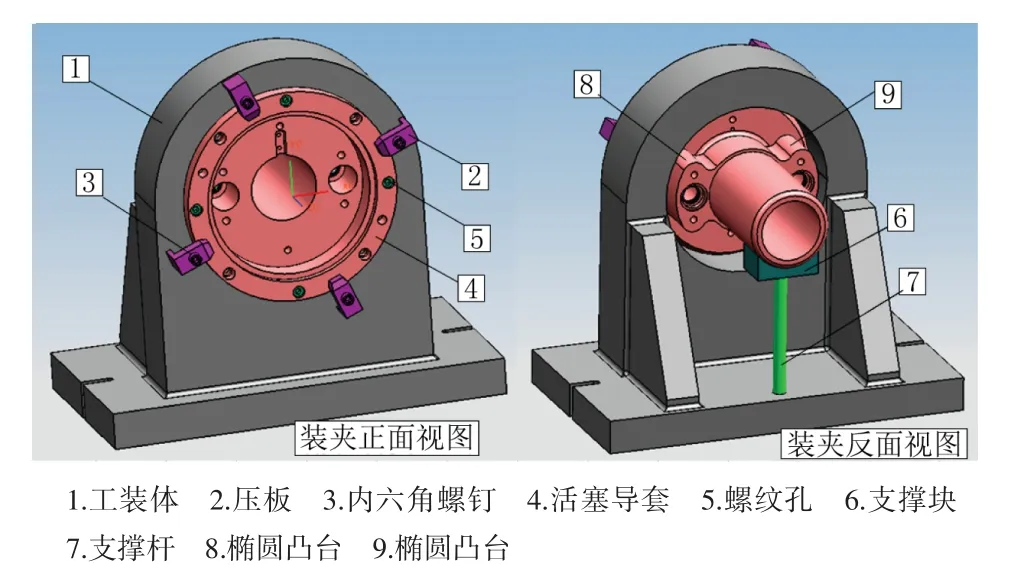

经过对工件的结构和加工难点的分析,加工过程中被加工零件所受到的力比较大,且零件自身比较重。为了准确合理地选择定位方式以及装夹作用方向,确保后续被加工零件既定位置可靠安全[3],所以重新设计了如图3所示的工装。因工件质量70 kg左右,所以工装立板①采用2片厚80 mm的板材合焊起来,同时加焊2条加强筋以确保工装刚性[4]。工装中心④是1个半径为R201上下高度尺寸为404的长槽,此管正槽与活塞导套中ϕ401圆柱面相配合,这样可以自动管正工件,不会左右摆动。设计成长槽,便于工件的装卸。制作时必须保证工装中心孔前平面与长槽④和工装底平面垂直,在工装中心圆周均布4个带内六角螺钉的压板②和③(第1次装夹使用)以及4-M16的螺纹孔⑤(第2次装夹利用此螺纹孔配合活塞导套上直径ϕ18通孔压紧工件),工装后部有1个M30的可调螺柱⑦,且顶部配合1个弧形支撑块⑥,作为活塞导套尾部ϕ190圆柱的支撑。因活塞导套后部悬伸长,此支撑块可以有效防止工件加工过程中的振动[5]。

图3 活塞导套新工装结构

2.2 活塞导套加工的刀具制作

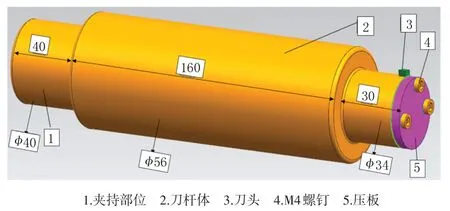

2.2.1 自制加工密封槽的加长刀具设计方案

为了加工直径ϕ45、宽9.7 mm、深182 mm的密封槽,查找了现有所有的刀具手册,查到的刀具不是刀具长度不够,就是刀具直径太小。根据实际情况必须自制刀具,制作的刀具要具备以下条件。

(1)分析图1可知,为了保证能在ϕ41孔中加工ϕ45密封槽,深182 mm,因此设计的刀杆总长应为230 mm,其中刀杆有效长度182 mm,夹持长度40 mm,轴向预留8 mm的间隙。刀杆夹持部位直径为ϕ40±0.01 mm,刀杆体直径为ϕ55,刀杆前端装夹刀头处的直径为ϕ34,刀头伸出刀杆体表面为3 mm。此时刀头的旋转直径为ϕ40,进刀时刀头和ϕ41孔壁留有0.5 mm间隙。当刀刃加工到密封槽底尺寸时,刀杆直径ϕ34侧面和ϕ41的孔壁单边还有0.5 mm的间隙,完全可以正常加工出密封槽。

(2)由于刀杆悬伸长,因此自制刀具必须具有足够的强度和韧性。经以上分析自制加工密封槽的加长刀具如图4所示。

图4 加工密封槽的加长刀具

2.2.2 制作与装配刀具杆件的工艺流程

(1)刀杆选材与加工。首先,材料刀杆材料采用#45圆钢进行粗车加工,直径留量1 mm,然后进行调质处理。调质处理后可以使刀杆体强度和韧性都得到很大程度的提高,具有良好的综合机械性能。其次,利用车床进行半精加工,直径留量0.1 mm。最后安排磨床工序,用双顶尖按图纸要求磨出外径,必须保证刀杆前后两端的同轴度。

(2)加工限位槽。在加工中心铣出刀头与刀杆安装的限位槽,加工时注意槽宽和槽深要与刀头紧密配合,同时要保证刀头的切削刃在刀杆的中心线上,最后对锁紧刀头的压板⑤进行钻孔攻牙。

图5 刀粒头

(3)选择刀粒。如图5所示,利用车床切槽的刀粒头,此刀头型号为MGIR850,这种刀片适合于切削普通碳素钢和铸铁。

(4)安装刀具。把大块刀粒头放入加工密封槽的加长刀具刀杆的限位槽③的位置,形成加长刀具,如图4所示。安装时注意刀口的正反方向,且保证刀头伸出刀杆表面3~4 mm,然后用3-M4的螺钉④锁紧压板⑤,完成装配。

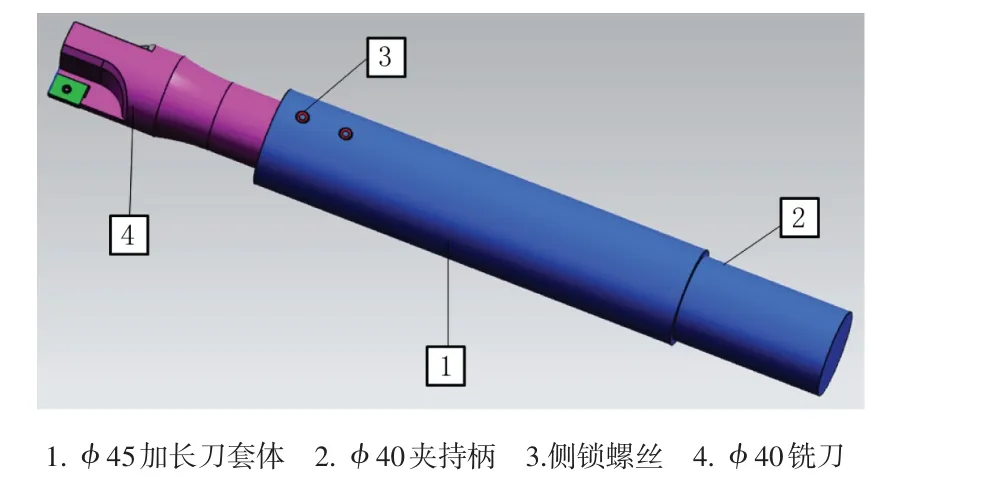

2.2.3 自制加工2-ϕ67和2-ϕ56台阶孔的加长刀具设计方案

由图1所示的零件图分析可知,在机床上加工2-ϕ67和2-ϕ56台阶孔时,此孔平面到活塞导套后端面距离280 mm,并且ϕ67孔壁和ϕ190外圆之间只有4.5 mm的间隙,所以使用普通刀杆长度不够,而且在狭小间隙4.5 mm的空间内会发生干涉,无法加工。因此需要自制一把加长刀套,可设刀套外径为ϕ45,长度200 mm,如图6所示。

图6 台阶孔加长刀套与刀具组装图

刀套后端夹持柄直径ϕ40、长度70 mm,而前端内部是一直径ϕ32、深度50 mm的盲孔。用1把直径ϕ40、长度150 mm的铣刀,装入自制刀套的前端盲孔中(ϕ40铣刀刀杆为ϕ32,正好与自制刀套前端盲孔配合)。刀套前端圆周方向有2-M6的螺孔,用于锁紧ϕ40铣刀。把自制刀套的后端直径ϕ40、长度70 mm的这一段装入常规标准刀柄中,用侧边螺丝锁紧,此时组装好的铣刀长度是300 mm,ϕ40铣刀和ϕ45自制刀套的间隙是2.5 mm,小于4.5 mm。因此,在加工2-ϕ67和2-ϕ56 2台阶孔过程中,自制刀套外径不会与ϕ190外圆产生干涉,可利用此铣刀粗精加工2-ϕ67和2-ϕ56的台阶孔。此刀具的制作与工艺流程可参考前面“加工密封槽的加长刀具”的方法。

2.3 活塞导套吊装钩的设计

图7 活塞导套吊装钩

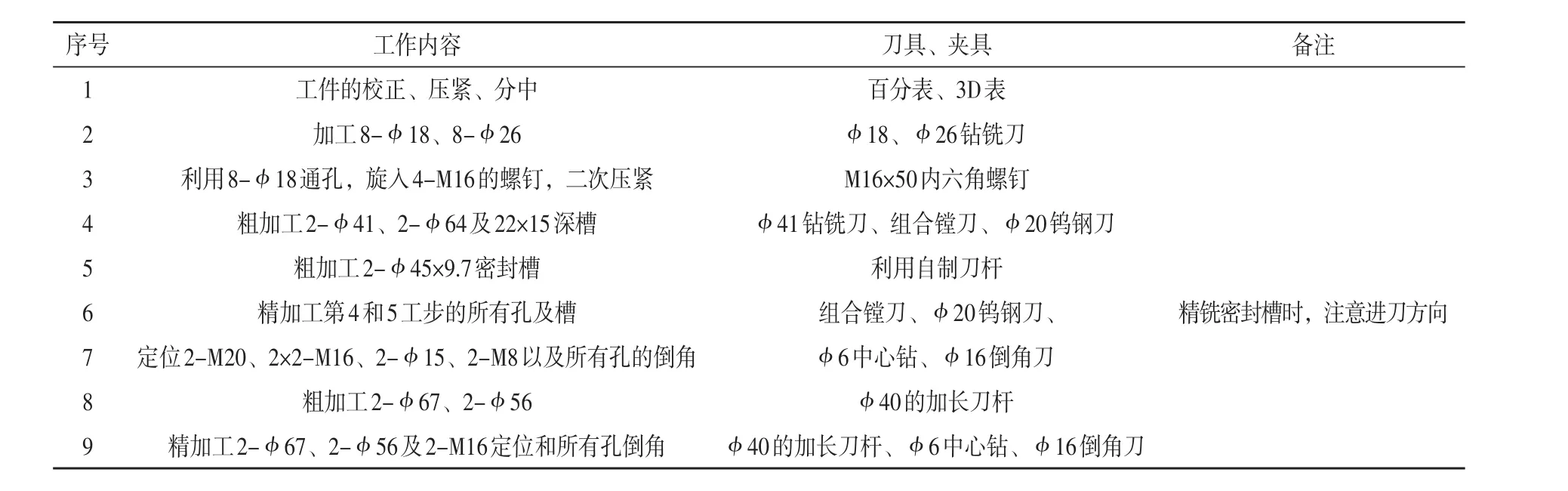

表1 65寸硫化机活塞导套工件的工序编排表

在装卸工件过程中遇到的难题。因工装中心孔周边是封闭的,用常规的吊装方式无法把活塞导套放置到当前所设计的工装内进行加工。如果把工装上部切开1条槽用来通过吊装绳进行操作也是一种比较可行的方法。但是这样就破坏了工装的刚性,会影响到加工中对零件尺寸精度及形位公差的把握。针对这个难题,经过分析设计了适合活塞导套零件加工的吊装钩,如图7所示。

该吊装钩用ϕ25的圆钢折弯焊接而成。吊装钩工作时,先从活塞导套的大端进入,使吊钩①位置伸出活塞导套小端,吊起时可以防止活塞导套滑脱。因活塞导套两端重量相差很大,所以吊钩上部②要向右端伸出较多位置,其目的是吊装升起工件时达到整体平衡的作用。此吊装钩操作时安全可靠、快捷方便,可以很轻松地把活塞导套平稳地放置到工装中。

3 活塞导套加工工艺的编制

综上所述,经过对65寸硫化机活塞导套零件的工装、刀具等生产加工过程关键因素的详细设计分析,结合加工过程的实际需要,拟制作了硫化机活塞导套工件的加工工序编排表[6],如表1所示。

第1步,工件在加工前,要先检测活塞导套铸件中各孔是否偏斜、各部分尺寸是否有量加工、是否有砂眼气孔,如有异常禁止加工。

第2步,使用专用吊钩,如图7所示,把工件慢慢吊起,把活塞导套的小端从工装的正面放入工装的长槽中,调整后部支撑块6,使活塞导套ϕ469台阶底面紧靠工装正面。用工装上周边4个压板2轻轻锁紧,然后用百分表把活塞导套后部8和9两个椭圆凸台的上侧母线校平,再次把前面4个压板2锁紧。接着调整支撑杆7,使支撑块6轻轻接触到活塞导套即可,工件装夹结束,如图8所示。

图8 活塞导套的装夹图

第3步,在卧式直角头中装入3D表,找出活塞导套的中心坐标值,把测出的数据输入机床相应的工件坐标系储存好,并将此点设置为工件坐标的零点。

第4步,用ϕ18和ϕ26的钻铣刀分别加工8-ϕ18通孔、8-ϕ26深21的台阶孔,然后把刚加工出来的其中4个孔中分别旋入4颗M16内六角螺钉,与工装上4-M16的螺纹孔⑤配合,把活塞导套紧固在工装上。因考虑在加工其它部位时,这些压板会与刀柄发生干涉,此时可以拆下4个压板②及4个六角螺钉③。

第5步,用ϕ41加长钻铣刀把2-ϕ41的导向孔加工出来,然后粗铣2-ϕ64。此时检查ϕ64孔壁是否有砂眼气孔,检查无异样后方可继续加工。接着粗精铣宽22 mm、深15的长槽,精镗2-ϕ64孔,最后定位其余各孔和倒角。

第6步,把自制刀具装入主轴中,开始加工ϕ45×9.7的密封槽。以活塞导套前端面设置为进刀轴的零点,刀具在ϕ64孔中进入至182 mm坐标处,然后刀具径向慢慢切入2.4 mm。到达槽底尺寸后,刀具轴向移动4.6 mm即达到槽宽9.6 mm,再次重复以上步骤精铣密封槽,使槽宽度和深度达到图纸尺寸精度要求。

第7步,调用台阶孔加长刀套与刀具,如图7所示,将机床卧式直角头旋转180°,加工2-ϕ67和2-ϕ56台阶孔,控制好尺寸精度。最后用中心钻加工的方法,定位2×2-M16的位置。

第8步,所有尺寸加工完成,进行自检,确认无误后卸下工件。把专用吊钩从活塞导套大端放入,松开所有压紧螺丝,把工件慢慢吊起,轻轻推动活塞导套的小端从工装中移出,把工件吊出卸下、送检[7]。

4 结束语

对65寸硫化机活塞导套的加工,通过重新设计工装、刀具及工艺的编制,解决了加工中的难题。工件新工艺方案的实施,使加工过程不再产生振动等问题,且正反面所有结构尺寸仅需1次装夹即可全部加工出来,所以正反2面各孔位置度和同轴度也得到了保证,既提高了生产效率,又保证了产品精度。此工艺设计合理、生产实用、便于装夹操作、可行性好,极大地提高了工作效率,降低了工人的劳动强度,给企业带来良好的经济效益[8]。据生产试验统计,采用新工艺方案后生产效率提升65%以上,产品质量约提高40%,该工艺方案有较大参考价值。