预制装配式壳板在混凝土封闭式声屏障中的关键技术应用

2020-02-25程卫红党辉张琦任小森

程卫红,党辉,张琦,任小森

(1. 中国建筑科学研究院有限公司 建研科技股份有限公司,北京 100013;2. 中国铁路设计集团有限公司 机械动力与环境工程设计研究院,天津 300142;3. 中国铁路北京局集团有限公司 地下直径线工程项目管理部,北京 100045;4. 中铁六局集团北京铁路建设有限公司,北京 100036)

1 工程概况

北京朝阳站至五环路段包含DK12+200—DK18+190段京哈高铁正线、动车走行线、铁科试车线、既有东北环线等线路。其中,中国铁道科学研究院集团有限公司试车线(简称铁科试车线)、既有东北环线正在运营,线路毗邻部分居住小区,为降低铁路噪声影响,按照2013 年中华人民共和国原环境保护部的项目环评批复要求,需要沿线路设置声屏障。

为满足降噪效果16 dB(A)以上的环评批复要求,在毗邻居住小区路段设置混凝土封闭式声屏障结构。该声屏障结构不仅要保证降噪隔声效果,还应满足城市景观要求。该项目有2 个区段:区段Ⅰ为DK14+400—DK15+050,长约640 m,采用混凝土单跨拱壳结构,单拱跨度39.54 m,结构高度14.5 m;区段Ⅱ为DK15+700—DK16+900,长约1 200 m,采用混凝土拱形框架结构,跨度51.0~81.0 m,结构高度16.5 m[1]。为充分体现绿色环保的发展理念,推进工程高质量建设,项目主要区段混凝土壳体均采用预制装配式壳板,是我国首例大规模应用预制装配式壳板的大跨度混凝土封闭式声屏障结构。

2 方案可行性

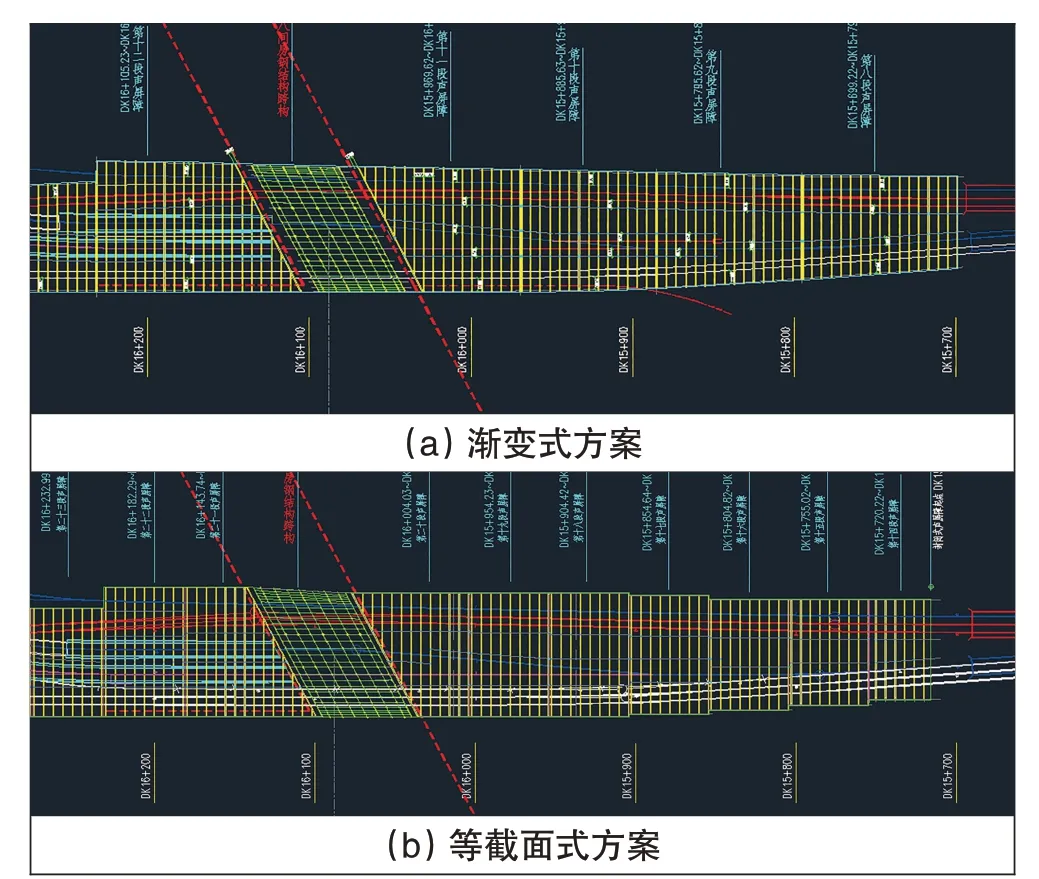

根据声屏障主体方案,区段Ⅰ为标准六轨线平行断面,区段Ⅱ为多轨线不规则断面。其中,区段Ⅱ结构设计方案见图1。初步设计时,区段Ⅱ声屏障各单体采用渐变式方案,实现连续封闭的环评要求(见图1(a))。但是,该方案每榀拱壳结构跨度不一致,结构壳板标准化程度很低,无法发挥预制构件的工业化优势。经研究调整,区段Ⅱ声屏障采用分段等截面式方案,相邻区段通过边榀挂板,实现连续封闭的环评要求(见图1(b)),为预制装配式壳板应用提供基本条件。

图1 区段Ⅱ结构设计方案

基于预制装配式壳板的特点,分别考虑带壳板和不带壳板刚度模型进行对比分析。以区段Ⅰ标准单体为例,主拱轴线间距6.0 m,主拱在拱肩以上截面为600 mm×800 mm,拱肩至拱脚截面为600 mm×1 500 mm。带壳板和不带壳板2种刚度模型的弯矩和变形分析结果对比见表1。可见,荷载组合为1.2D+1.4L时,2 种刚度模型的主拱典型部位截面弯矩差异仅约2%;荷载组合为1.0D+1.0L时,不带壳板刚度模型典型部位变形约为带壳板刚度模型的2倍,均满足规范设计限值[2]。结果表明,壳板刚度对混凝土主拱结构的配筋设计影响有限,对混凝土主拱结构的变形控制影响相对显著。结构稳定性分析显示,带壳板和不带壳板刚度模型的线性屈曲特征值分别为26.2和22.2,不带壳板刚度方案主体结构的稳定冗余度略微下降,但均远大于规范限值要求。

表1 刚度模型弯矩及变形分析结果对比

根据壳板形式、节点连接构造的不同,预制装配式壳板均具备一定的平面内外刚度,实际受力状态介于带壳板和不带壳板刚度模型之间。通过2种模型的结构内力、结构变形和结构稳定性3 个方面的对比分析,判断项目应用预制装配式壳板方案基本可行。

3 壳板选型

该项目工程为拱形结构,预制装配式壳板可采用曲面壳板和平面壳板。其中,曲面壳板需要由多个平面拟合而成。调研评估显示,曲面薄壳的预制加工、运输吊装难度明显高于平面壳板,仅在盾构隧道中有一些曲面厚壳的应用及研究[3]。因此,采用平面壳板拟合拱形曲面的设计方案。

平面壳板可采用顺轨线方向和垂直轨线方向2种布置方案。其中,顺轨线方向布置预制装配式壳板荷载直接传递给主拱,受力直接且板型基本规则;垂直轨线方向布置预制装配式壳板荷载先传递给拱间连系梁,再传递给主梁,受力路径更长且曲率半径较小的拱肩位置平面板型难以适应。因此,采用顺轨线方向的预制装配式壳板布置方案。在设计过程中,对几种预制装配式壳板进行综合比选。

3.1 预制混凝土叠合板

对于预制混凝土叠合板,通过其叠合层的双向板配筋设计,基本实现等同现浇,其受力状态与现浇混凝土壳板基本一致,可按现浇混凝土拱壳结构设计;同时,预制叠合层可作为现浇层的模板,减小楼板的支模和拆模作业。该项目主拱轴线间距为6 m,根据15G366-1《桁架钢筋混凝土叠合板》相关要求,预制混凝土叠合板轴跨4~6 m,跨中需设置2 道临时支撑[4]。另外,拱间壳板主要为倾斜壳板,叠合层后浇作业需要设置外模板,实际施工难度非常大,难以发挥装配式施工优点。

3.2 普通钢筋混凝土预制板

普通钢筋混凝土预制板按照6 m 跨单向板设计时,板厚取跨度的1/30 为200 mm。两端简支时计算挠度约95.0 mm,挠跨比1/63,远大于规范限值1/200;两端固支时计算挠度约14.3 mm,挠跨比1/418,满足规范限值。由于没有叠合层,固支设计需要预制板设置胡子筋,在节点区通过等强后浇带实现。壳板顶筋直径12 mm 对应锚固长度432 mm,主拱截面宽度600 mm,节点构造对预制装配式壳板的安装定位、后浇区的配筋设计和混凝土浇筑施工质量要求较高,实际施工难度非常大。

3.3 SP预应力空心板

SP 预应力空心板采用单向有粘结预应力筋作为受力主筋,壳板中部采用空腔设计,单位面积质量较同等厚度普通混凝土预制板减小约30%[5]。按简支单向板设计,跨度6 m 对应壳板厚度可取150 mm,考虑荷载长期作用的标准组合工况下,计算挠度为6.3 mm,且混凝土受拉侧未出现拉应力,壳板挠度和裂缝均满足规范要求。壳板结构的整体耐久性性能明显优于普通现浇混凝土壳板。按照简支壳板设计,SP 预应力空心板与主拱的连接节点主要解决防脱落问题,节点构造设计简单,施工难度相对较低。另外SP 预应力空心板采用长线台(200 m)的先张预应力技术,可以根据不同跨度要求进行切割,灵活适应各种跨度的要求。

综上所述,经过比选确认SP 预应力空心板在本工程中能够充分发挥预制装配式壳板的工业化优势,在节点构造处理上也具有明显优势,其次空心板设计能够适当减小主体结构自质量,对主拱结构的配筋设计有一定改善。

4 关键节点技术

预制装配式壳板在主拱的侧面和顶面有2种不同的受力状态:侧面受力状态类似墙体构件,顶面受力则类似楼板构件[6-7]。因此,侧面SP 预应力空心板采用双层配筋构造,避免单侧预应力作用导致反拱变形过大,出现壳板破坏;顶面SP 预应力空心板采用单层配筋构造,既确保了安全,又有效降低了造价。在预制壳板的过程中,主要应用了以下关键节点技术。

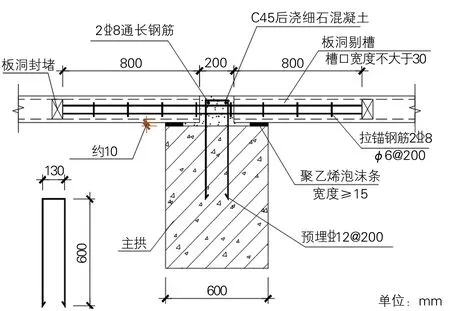

4.1 主拱与壳板间的节点

主拱与壳板间的节点是装配式壳板最重要的荷载传递路径。根据05SG408《SP 预应力空心板》相关要求,SP 预应力空心板应用于抗震设防烈度为8 度的地区时,应在板侧键槽或芯孔开槽位置设拉锚钢筋,与预埋的拉筋拉结,通过混凝土后浇带与主体结构形成有效连接[5]。为进一步提高预制装配式壳板和主拱结构连接的可靠度和安全性,对图集节点构造进行了以下深化和改进:

(1)板端支承长度加大至200 mm;

(2)明确采用芯孔开槽连接构造;

(3)预埋拉筋调整为U 形封闭箍筋,沿拱形方向设通长构造纵筋;

(4)拉锚钢筋下穿贯通纵筋的构造,通过连接节点构造保证壳板极端工况下不发生掉落。

经过深化和改进,主拱与壳板间的节点构造示意见图2。

图2 主拱与壳板间的节点构造示意图

4.2 壳板间的节点

侧面壳板在安装过程中,壳板自质量向下传递,为保证壳板面内方向传力的可靠性,壳板端部采用平整的断面形式,并在安装过程中设置柔性垫层,避免出现压应力局部集中。为确保预制装配式壳板安装的可实施性,连系梁在主拱侧面形成1个牛腿构造。连系梁间距控制在3.5 m 以内,控制连系梁区格内的壳板数量,避免安装环节出现局压破坏;连系梁净距按照壳板宽度模数1.2 m 和0.6 m 控制,并预留30 mm 的安装误差。

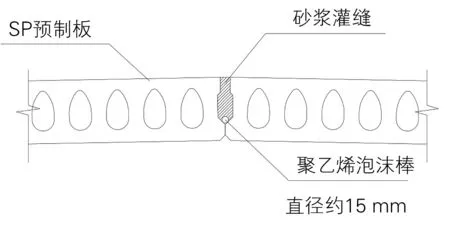

顶面壳板在安装过程中,壳板自质量直接传递给主拱,壳板间采用SP 预应力空心板特有的带企口的密拼节点构造(见图3)。在节点拼缝下部设置柔性聚乙烯泡沫棒,确保不发生砂浆掉落等情况;柔性材料以上采用M20 砂浆灌缝,砂浆上强度后,相邻SP 预应力空心板通过剪切咬合实现面外协调变形,避免壳板外侧的建筑防水及保温层在壳板拼接位置出现错动破坏。

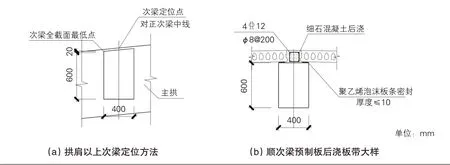

4.3 次梁与壳板间的节点

图3 壳板间的节点构造示意图

SP 预应力空心板属于典型单向受力板,没有配置垂直受力方向的分布筋。在多段声屏障单体中,受中柱定位影响,连系梁存在不规则斜向布置情况。在设计过程中,通过调节连系梁顶标高和对应主拱顶面标高的关系,确保SP 预应力空心板与次梁不发生受力接触,避免出现不规则支承条件,改变SP 预应力空心板的设计受力状态。次梁与壳板间的节点构造示意见图4。同时,为消化SP 预应力空心板的生产及安装误差,在指定顺轨线次梁上设置局部后浇带,便于现场灵活调节密拼板布置。

图4 次梁与壳板间的节点构造示意图

5 施工要点

(1)SP预应力空心板的支承长度不宜小于150 mm,支承位置应采取有效措施保证支承面均匀受力,避免局部悬空。在安装过程中,应采取可靠的临时固定措施,防止发生墙板侧翻或掉落。

(2)所有SP 预应力空心板的灌浆工作,应在完成吊装板之后、进行其他工序之前实施。当灌缝砂浆(或细石混凝土)强度小于10 MPa,板面上不得进行任何施工。灌缝前应采取有效措施保证相邻板底平整,并进行杂物清理和板缝碰水湿润作业;灌浇后注意养护。

(3)在构件堆放、运输时,场地应平整压实。每垛堆放层数不宜超过10层,总高度不宜超过2 m,垫木应放置于距板端200~300 mm,上下对齐、垫平垫实;堆放、运输过程中,严禁翻转空心板。

(4)SP 预应力空心板可切割成任意所需宽度,应保证切割后的板中钢绞线成对称布置状态,避免因不对称受力产生扭曲。

6 主要优势及存在问题

预制装配式壳板在混凝土封闭式声屏障中的应用主要有以下优势:

(1)避免混凝土薄壳的大规模高空双面支模拆模施工、高空曲面钢筋绑扎和高空混凝土浇筑振捣施工,有效降低声屏障主体结构施工难度,解决了双面支模混凝土薄壳的混凝土浇筑密实问题,避免出现混凝土壳板蜂窝面及收缩开裂现象;减少模板、模板支承和钢筋绑扎的工程量,有效降低人工投入,提高相关工业化程度,节约项目总投资。

(2)有效缩短施工工期。施工组织对比表明,整体工期缩短近5个月,将冬季施工影响降至最低;减少既有线防护棚架设置周期,显著降低既有线防护措施费用,提高项目整体效益。

在应用过程中,也暴露出一定问题,给后续项目提出警示:

(1)预制装配式壳板对施工操作要求较高,壳板运输和吊装施工环节易造成预制板损坏,产生一定比例损耗。

(2)预制装配式壳板的安装对主体混凝土施工精度有较高要求,主体结构出现局部跑模或标高不准确时,易出现预制板无法安装或安装后不平整等情况,后续处理难度较大。

7 结束语

通过优化单体声屏障结构断面形式,并进行刚度结构对比分析,表明在该项目中应用预制装配式壳板可行。对不同预制装配式壳板进行比选,SP 预应力空心板在拱形结构大跨度壳板应用中具有明显优势。在预制装配式壳板应用中,相关节点设计属于关键要点,应根据具体部位重点解决。预制装配式壳板的施工要点和防坠落措施也要重点关注,必须确保施工安装结构可靠。在混凝土封闭式声屏障中应用预制装配式壳板,能有效降低主体结构的施工难度,避免工期风险,具有较明显的经济效益。