渣土桩在高铁路基杂填土地基处理中的运用

2020-02-25王强

王强

(中国铁路北京局集团有限公司 地下直径线工程项目管理部,北京 100045)

0 引言

随着城市经济快速发展和产业布局调整,基础设施投资加速在即,基建行业将获得空前发展良机[1-3]。在快速发展的同时,也会有不少旧建筑物被拆除,由此带来大量建筑垃圾,绝大部分未经任何处理直接运往郊外或简易填埋,侵占大量土地,同时会对环境造成一定污染。渣土桩作为一种地基处理方式,可以消纳大量建筑垃圾,在房建或市政行业已有不少成功案例,但在铁路行业只有较少运用[4-6]。北京朝阳动车运用所项目借鉴以往类似工程施工经验,探索铁路路基杂填土区域采用渣土桩加固的工作机理、参数选定和施工工艺,可为后续类似工程提供参考。

1 渣土桩概述

渣土桩是一种基于挤密和强夯加固理论的地基加固技术,先在地面采用重锤冲击成孔,达到设计深度后,向孔内定量填料、分层夯实,使填料再次向孔周及孔底侧向挤压,达到对桩周土和桩体的挤密压实效果。孔内填料可选用碎砖、建筑垃圾、碎混凝土、碎石、山皮石及干硬性混凝土等多种无机材料。夯击过程中重锤动能转化为冲击能,产生很大的冲击波和动应力,压缩了地基土中的孔隙,同时造成夯击点周围一定深度范围(4~10 m)产生裂隙,形成良好的排气通道,土中孔隙内的气体得以顺利排出,土体随之固结,使有效影响深度内的土体密实,从而提高了地基土承载力,降低了地基土的压缩性。

渣土桩地基加固技术具有以下优点:

(1)渣土桩地基加固技术可选用碎砖、建筑垃圾、碎混凝土、碎石、山皮石及干硬性混凝土等多种无机材料作为施工原材料,适用范围广,可大范围推广使用。

(2)施工控制采用单击贯入度控制,当地基土软时填料多,地基土硬时填料少,可通过填料和单击贯入度控制,调整复合地基均匀性,减少地基不均匀沉降。

(3)渣土桩地基加固技术比常规散体桩身的复合地基或柔性桩复合地基节约10%~30%的造价。

(4)由于渣土桩地基加固技术施工中夯击能量大,可有效挤密桩间土,改变土颗粒原来骨架结构并使其重新密实排列。因此当原来地基土存在液化、湿陷和欠固结等特性时,采用该技术可实现一种工艺多种功效,既可提高地基承载力,又可消除地基土湿陷性、欠固结和液化等。

2 应用项目概况

北京朝阳动车运用所及相关站前工程包括:(1)动车走行线(含动车运用所) DCK5+100—DCK9+994.299,长4.894 km。(2)试车线工程:试车Ⅰ线(含试车线标定库)SIDK1+920.000—SIDK6+161.170,长4.150 km; 试 车Ⅱ线SIIDK1+140.000—SIIDK3+777.286,长2.637 km;试车联络线LDK6+835.131—LDK6+055.408,长0.555 km。

北京朝阳动车运用所标段部分路基采用渣土桩加固杂填土地基,渣土桩桩径为0.6 m,桩间距1.4~2.0 m,正三角形布置,加固深度4.5~9.5 m,桩顶面设置0.5 m 厚碎石垫层。渣土桩采用重锤冲击工艺施工,桩身材料为建筑渣土。渣土桩总量为307 929 m3。渣土桩标准断面见图1。

图1 渣土桩标准断面

3 渣土桩施工

渣土桩施工所需材料及设备配备见表1。对每根桩的施工过程需进行详细记录,包括时间、桩编号、是否设置护筒、桩顶高程及桩长、填料次数及放量、锤击次数、最后一击贯入度等内容。

3.1 试桩

渣土桩施工前应在各区域进行试验性施工,经质量检测合格后,选定适合技术参数再展开大范围施工。每个区域试桩数不宜少于3根,施工前应平整场地,开挖至桩顶设计高程,采用重锤冲击成孔,达到设计要求深度后,在孔内加入一定量的填料,然后进行夯击挤密,在满足设计要求的单击贯入度后,重复填料夯击,直至桩顶。渣土桩施工工艺流程见图2。

表1 渣土桩施工所需材料及设备配备

3.2 桩位布设

按设计要求进行桩位布设,桩位测量误差≤20 mm。桩位应设置不易破坏的标志,先用钢钎在桩位点锤击至20 cm 深度,然后拔出钢钎,形成1 个小孔,在孔内灌入白灰,插入1根刷红漆的竹签,锤击几下使竹签不易拔出。桩位布设完成后,统一对桩孔进行编号。

3.3 桩机对位

成孔设备对位时,调整设备水平支稳后,将细长锤缓慢放至离地面5 cm 处,使重锤中心与放好的桩位处竹签对齐,对位误差不超过20 mm。

3.4 冲击成孔

锤的质量为3.5~4.0 t、长5 m、直径不小于355 mm,成孔不采用护筒施工时,应采用质量4.0 t、直径377 mm的锤。

成孔深度不小于设计深度。成孔采用自一侧向单一方向采用隔桩或隔排跳打的方法进行施工,或采用横移退打方式自中间向两端对称施工。

成孔施工中如坍塌或严重缩颈而无法成孔时,可采用护筒施工。护筒壁应设置观察口(间距2.0 m),顶部设进料口。成孔在遇到地下大块障碍物无法穿越时,应先用渣土将原桩孔夯实挤密至地表,然后在其周围不超过1倍桩间距范围内补桩,重新成孔填土夯击。当成孔接近孔底设计标高、单击贯入度大于1.0 m 时,可对孔底回填砖瓦或碎石块,并进行反复夯击,再填土夯实。

3.5 填料夯实

填料采用不含有机质的建筑垃圾、碎石和砂等(以现场挖出的建筑垃圾为主,掺15%粗骨料),填料最大直径小于15 cm,填料量每延米一般不小于0.37 m3。填料分层填入夯实,桩长0~4.0 m 时每次填料不超过0.15 m3,桩长4.0 m 以上时每次填料不超过0.30 m3。桩上部0~4.0 m 填充料应尽可能使用相对较粗的填料。

单次填料锤击数应不少于3击。前2击或2击以上落距(锤底至填土面距离):桩身4.0 m以下不小于12 m,桩身4.0 m以上锤底距孔口不小于6 m。最后1击(提锤高度6 m)贯入度应小于15 cm,否则继续夯击直到满足要求。成桩至地面时采用低落距锤夯击,以地面隆起高度不大于15 cm为宜。渣土桩施工完成后,及时对桩位进行标识,为下一步质量检验创造便利条件。

4 质量检验

4.1 重型动力触探检测

根据地层条件,渣土桩施工结束7~14 d 后,对桩身及桩间土进行重型动力触探抽样检测,检验数量不应小于总桩数的3‰,且不少于3 处,桩身合格标准为:桩顶以下0~2 m 重型动力触探(N63.5)击数不小于7 击/10 cm;2~4 m 不小于9 击/10 cm;4 m 以上不小于12击/10 cm。桩间土一般高于加工前原土标准。

当局部桩身动探击数不满足以上标准要求时,应结合载荷试验进行分析研究,并应在附近成倍增加检测桩数,或进行载荷试验检测判定,必要时采取补强措施。对桩身动探未达到桩底的桩,不能作为评定桩身合格的依据,应结合成孔记录、成桩填料情况等查明原因,并另行在附近桩补打触探检测,必要时采用取钻探查等措施。

4.2 复合地基承载力检测

渣土桩施工结束28 d 后,采用载荷试验进行复合地基承载力检测,检测数量不得少于总桩数的2.0‰,且每项单体工程或每区域不得少于3处,复合地基承载力达到120 kPa以上。

5 效益分析

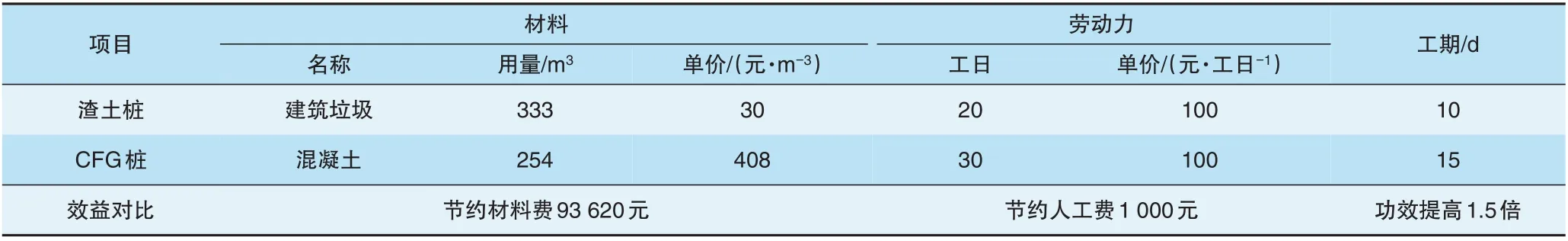

渣土桩具有施工效率高、环保效益佳、工程造价低等特点,采用重锤冲击成孔,速度高、成孔快、夯击能大、挤密范围大、成桩直径大,处理后的地基均匀性好,离散性小,承载力高。无泥浆排放,较好解决了建筑垃圾的运输、堆放、处理及环境污染问题。由于渣土桩采用砖渣、混凝土块等作为填料,在城市地区取材较为方便,且造价低,有效节约了施工成本,与采用CFG 桩(见表2)、管桩相比价格更为低廉。渣土桩在北京朝阳动车运用所工程的应用,既确保了施工质量和进度,又节省了工程投资,具有在同类工程中推广应用的价值。

表2 渣土桩与CFG桩施工效益分析比较(以单根9 m、100根桩计)

6 结束语

渣土桩在轨道交通基础建设中应用较少,通过渣土桩在北京朝阳动车运用所的应用,从渣土桩施工、质量检验及综合效益等方面进行分析,提出渣土桩施工的工艺流程及相关参数,以及质量检验的检验方法。经过验证,经渣土桩加固处理后,地基承载力达到了设计要求。渣土桩的施工不仅节省投资、确保施工进度,而且绿色环保,可为后续轨道交通基础建设提供参考和借鉴。