全断面装配式隧道关键技术及在铁路工程中的应用

2020-02-25程学武张国然

程学武,张国然

(1. 中国铁路北京局集团有限公司 地下直径线工程项目管理部,北京 100045;2. 中铁十七局集团有限公司,山西 太原 030006)

0 引言

随着我国铁路运营里程不断增长,铁路病害日益凸显,尤其是铁路隧道病害,对铁路运营安全影响很大。病害的主要表现形式有:结构开裂、破损掉块、上浮及翻浆、冒泥等,病害原因不仅有地下水侵蚀、列车荷载长期作用等外在因素,还有勘察设计、结构选型、施工质量把控等内在问题[1-3]。受检测技术制约,隧道缺陷未能在建设期内及时发现,造成铁路带病开通、带病运营的被动局面。未来,铁路隧道的施工建设亟须更高的标准、更智能化的建造及检测技术[4]。

预制装配式技术的发展和不断完善,对于铁路隧道建设具有重要的借鉴意义,其标准化设计、智能化管理、工厂化生产、装配式施工及专业化协同等特点,为从源头解决铁路病害提供了理论和技术的可行性[5-6]。目前,我国装配式技术在铁路隧道建设中的应用,主要为盾构施工。但是,盾构施工存在应用领域、地形地质等因素限制,不能作为装配式结构在地下工程中应用的唯一形式。综合国外地下工程施工案例,如荷兰鹿特丹地铁“壳式装配”结构、日本仙台地铁“双跨箱形”结构、俄罗斯“整体管段”结构,隧道预制装配式技术应用依然有较大探索空间[7]。

1 装配式隧道关键技术

1.1 结构形式和构件划分

综合国内外应用实例,装配式隧道主要有矩形框架结构和拱形结构形式。首先确定隧道的结构形式,然后进行构件划分。构件划分要在满足受力要求前提下,考虑预制生产的便捷性和可行性,以便于工厂化集中生产。根据拼装工艺的构件轻量化要求,设计方案必须与预制和拼装施工相结合。

1.2 构件标准化

标准化是装配式隧道推广应用的关键因素,实现标准化才能实现生产规模化、工装设备产业化和效益累积转化。构件标准化包括结构设计标准化、预制生产标准化和工装配备标准化。

1.3 工艺装备

工艺装备包括预制构件模具和拼装设备。为保证铁路运营的安全性和稳定性,装配式隧道必须达到较高的拼装精度。拼装精度的实现首先是预制件模具必须满足要求,并兼顾工厂化生产的便捷性。拼装设备须根据不同的应用环境,在满足力学性能、智能化控制、拼装工艺的前提下,选择经济合理的设备组合。

1.4 防水技术

防排水是地下工程施工永恒的课题,构件的防水处理是装配式结构的关键技术。目前,我国建筑领域对构件防排水材料和施工工艺均在进行不同方向的探索和试验,较常用的防水措施有提高混凝土自身防渗等级、结构缝间设置止水带和遇水膨胀止水条、缝隙处预留注浆孔后期注浆加固等。京沈高铁预制装配式隧道采用充液条囊新型防水工艺,为地下工程防排水设计施工提供了新思路。

2 工程应用

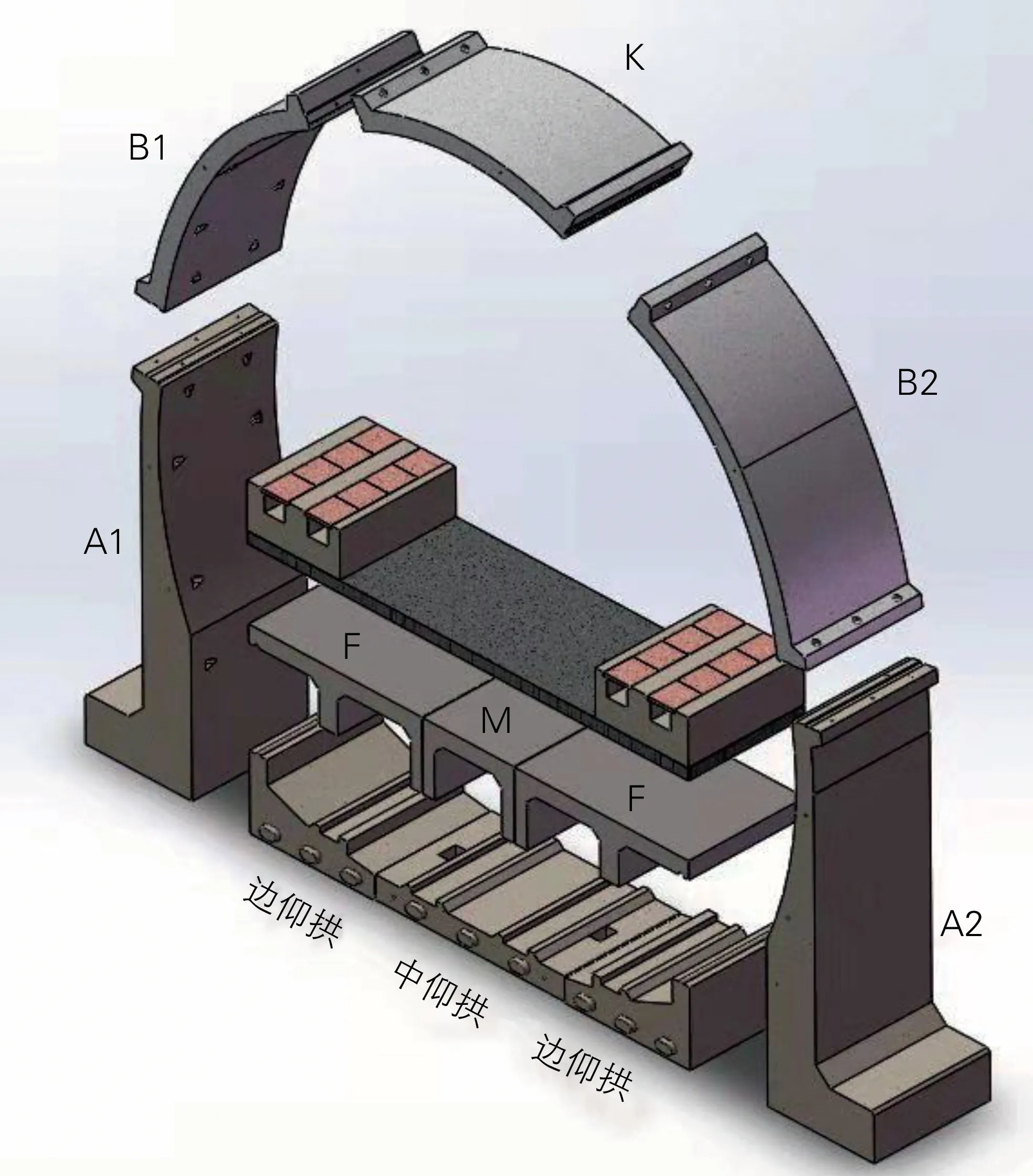

京沈高铁装配式隧道结构内轮廓根据《时速350 公里高速铁路单线隧道复合式衬砌》(通隧(2013)0303)中,适用于旅客列车速度目标值250 km/h 新建高速铁路单线隧道内轮廓,设计速度目标值120 km/h,建筑限界为“隧限-2A”,隧道内净空面积(轨顶面以上)60 m2。预制装配式混凝土隧道结构由拱墙结构、轨下结构和仰拱结构组成,结构全高11.04 m,轨面以上净宽7.6 m,每环纵向长度2.0 m。预制装配式混凝土隧道结构采用错缝拼装形式,分块间采用榫槽以及高强螺栓连接。京沈高铁装配式隧道结构示意见图1。

图1 京沈高铁装配式隧道结构示意图

2.1 仰拱结构

仰拱结构为:边仰拱块×2、中仰拱块×1,共3 块;仰拱厚度40 cm。边仰拱块质量7.8 t/块、中仰拱块质量6.9 t/块。

2.2 轨下结构

轨下结构为:门型块×1、F 块×2,共3 块;轨下结构厚度30 cm。F块质量6.6 t/块、门型块质量4.3 t/块。

2.3 拱墙结构

拱墙结构为:拱墙块A1、A2,邻接块B1、B2,封顶块K,共5 块。A 块质量23.0 t,B 块质量8.5 t,K 块质量6.0 t。

2.4 连接方式

纵缝及环缝均采用M24 螺栓连接,接触面设置凹凸榫槽,其中仰拱结构每拼装5环后采用千斤顶进行纵向拉紧,纵向张拉采用3-7φ5 钢绞线。拱墙结构每5环采用[16槽钢压紧连接。

2.5 防水体系

(1)接缝防水采用“充液橡胶密封止水条囊+丁腈软木橡胶垫”进行防水,囊体材料为三元乙丙橡胶,囊腔固化体为低硬度聚氨酯弹性体;

(2)吊装孔防水采用微膨胀轻质混凝土回填;

(3)预制结构外侧防水层采用水泥基渗透结晶防水涂料。

3 施工工艺

施工工艺流程为:基坑防护结构→基础土方开挖→C25混凝土换填→基面打磨→仰拱结构拼装→轨下结构拼装→拱墙结构拼装→找平层施工→压顶梁施工→电缆沟及防水施工→回填及附属施工。其中,预制件采用工厂集中预制,集钢筋胎膜绑扎、混凝土浇筑振捣、脱模翻转、预制件蒸养存放于一体。轨下和仰拱结构采用40 t跨隧龙门吊拼装,拱墙结构采用40 t跨隧龙门吊配合专用拼装台车安装。基坑防护和基础施工技术较成熟,不再赘述,着重介绍隧道拼装施工。

3.1 基面打磨

为减小现场打磨工作量,基础施工时采用预设精平带方案。将基础混凝土分2次浇筑,二次浇筑前通过精调模板,设置精平带,利用水准仪精确控制条带高程和平整度,条带间二次浇筑低于精平带表面1~2 mm。精平带施工示意见图2。

图2 精平带施工示意图

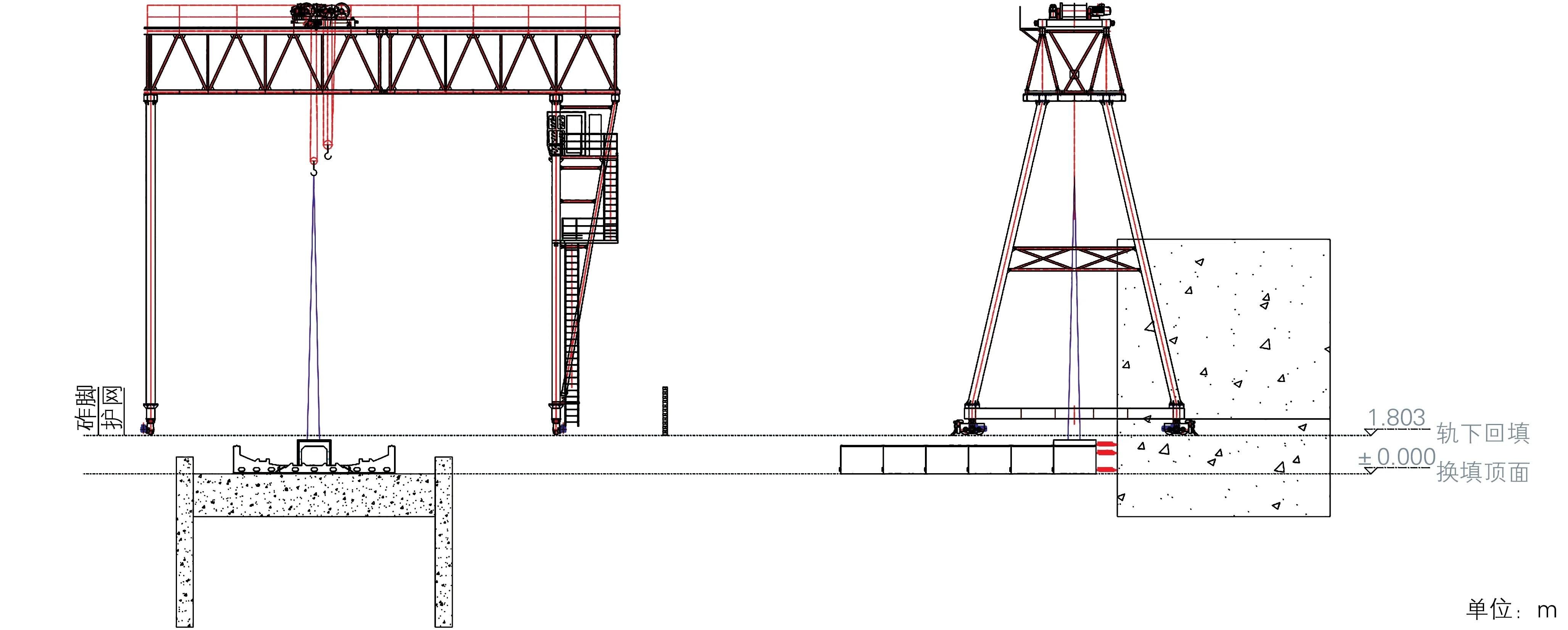

3.2 仰拱及轨下结构拼装

仰拱和轨下结构水平及垂直运输均采用40 t跨隧龙门吊。仰拱预制块设置对中标识,人工调整与基础表面测放的隧道中线重合,就位后通过支垫不同厚度钢板进行四角找平,利用水平尺、自动安平水准仪进行测量控制。调平后紧固连接螺栓,螺栓紧固分初拧和复拧2 级,初拧力矩390 N·m,复拧力矩720 N·m。仰拱结构拼装5环后,穿设钢绞线,采用单束张拉千斤顶张拉,张拉完成后进行孔道压浆。利用构件预留吊装孔对基础与构件底面空隙进行重力式灌浆,灌浆采用普通水泥砂浆。轨下结构拼装通过仰拱预制块榫槽和螺栓孔对位进行精度控制。仰拱及轨下结构拼装示意见图3。

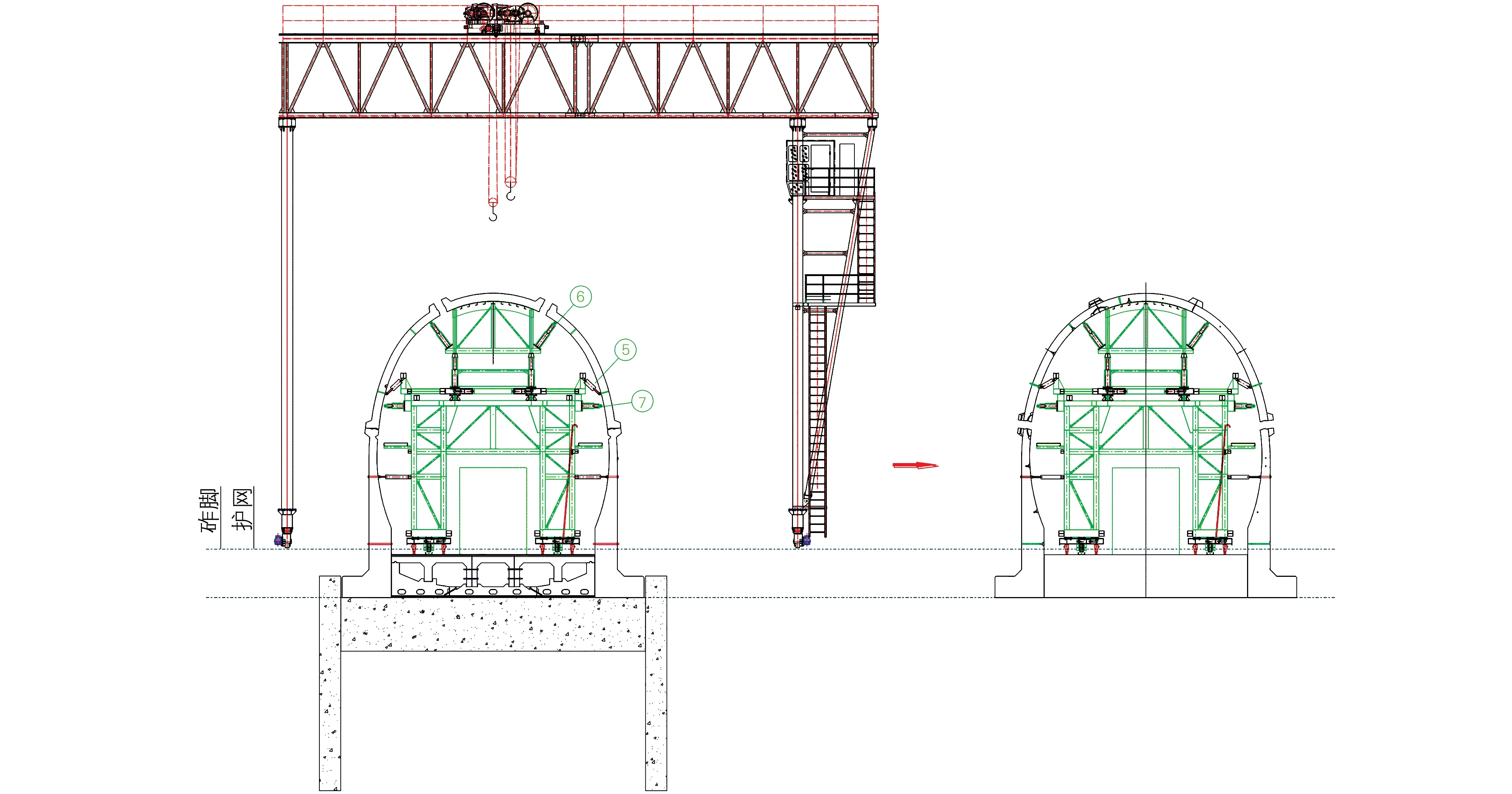

3.3 拱墙结构拼装

(1)拼装台车。轨下结构拼装5环后,在轨下结构顶面组装拼装台车。拼装台车采用钢架结构和集成液压控制系统,具备自动走行、水平和垂直方向微调、液压升降、反力系统等功能。拱墙结构水平和垂直运输采用跨隧龙门吊,构件姿态调整、精确对位和纵向压紧采用拼装台车。

(2)拼装施工。拱墙构件到达现场后,利用龙门吊配合翻转支架进行翻转调整,首先将A块运输至拼装位置,利用拼装台车侧向液压油缸进行临时固定,然后将B 块临时放置于A 块顶面,利用侧向油缸进行临时固定,台车顶部拼装平台升起,跨隧龙门吊将K块放置于拼装平台上,人工配合进行精确定位并锁定。利用拼装台车两侧侧向油缸,将B块向上顶升,与K块对位,通过台车的水平和垂直方向微调功能,实现与A块螺栓孔精确对位,连接螺栓紧固后,拼装平台下降,K 块与B块整体与A 块调整对位,紧固A、B 块螺栓,台车将全环顶升移动与前1 环对位,并利用反力系统进行压紧。拱墙结构拼装示意见图4。

图3 仰拱及轨下结构拼装示意图

图4 拱墙结构拼装示意图

3.4 防水施工

(1)结构缝防水。隧道全部拼装完成后进行结构缝防水施工,条囊为三元乙丙橡胶封闭式中空结构,两端分别设置进排气孔,采用注浆泵进行压力注浆,注浆压力不小于0.6 MPa。结构缝防水条囊示意见图5。

(2)表面防水。隧道表面防水采用水泥基渗透结晶型防水涂料,施工前清理结构表面异物并充分湿润,采用空压机进行机械喷涂施工。

图5 结构缝防水条囊示意图

4 结束语

全断面装配式隧道工程的建设实施是铁路隧道迈向装配式建造的一次重大实践,结合不断发展的5G 技术,装配式施工将更深层次地融合智能管理手段,未来的应用场景必将拓展至山岭隧道。隧道智能建造技术作为我国“智能铁路”的重要组成部分,代表未来隧道修建技术的发展方向。预制装配式建造方法可在建造理念、设计方法、施工设备及施工管理水平等方面与现代传感技术、网络技术、自动化技术及人工智能技术深度融合,其绿色、智能、标准化管理、智能化施工等优势对于促进铁路隧道智能建造技术发展大有裨益。作为新形势下铁路工程建设发展的必然趋势,如何适应新形势下的铁路隧道建设需求,将研究成果推广应用,从技术应用层面和管理层面提升隧道建设工程品质,促进隧道工程项目管理水平,已成为铁路隧道工程建设领域的重要课题。