一种Ti-AI-Zr-Nb-Mo-Si 系钛合金热压缩过程中的微观组织演变

2020-02-25吝媛杨晓龙刘伟李梦杨奇

吝媛,杨晓龙,刘伟,李梦,杨奇

(宝鸡钛业股份有限公司,陕西 宝鸡 721014)

1 前言

近年来,为降低汽车尾气排放标准,各国对提高燃油效率,推进汽车轻量化提出了明确的要求[1]。钛及钛合金具有密度小、比强度高、耐蚀性好、抗氧化性能好等优异特性,在汽车尤其赛车领域获得广泛应用,可被用来制作发动机气门、阀簧、连杆、紧固件以及排气系统元件等零部件[2-5]。本文所述Ti-Al-Zr-Nb-Mo-Si 系钛合金,有较高的Al 含量,属于近α 型钛合金,合金相变点约1100℃,同时该合金具有较高的弹性模量、低的密度、高强度以及较好的耐热性、抗氧化性等优良特性,目前主要在汽车领域获得应用。

本文利用热模拟试验机Gleeble3800 主要研究该种Ti-Al-Zr-Nb-Mo-Si 系钛合金在热变形过程中的组织转变规律,分析了不同热变形条件下的组织特征,为稳定生产高质量合金棒材提供有效指导。

2 实验方法

试验所用材料在宝鸡钛业股份有限公司生产线上完成,海绵钛、中间合金等经过真空自耗电弧炉(VAR)3 次熔炼得到合金铸锭,铸锭经3150 吨水压机挤压开坯后得到该Ti-Al-Zr-Nb-Mo-Si 系合金中间棒坯,试样在该棒坯上切取,并制成热变形实验所需的Φ10×15mm 圆柱状,最终在Gleeble3800 型热模拟试验机上进行恒应变速率热压缩变形实验,图1 为该棒坯的组织形貌。热压缩变形实验的工艺参数如下:变形温度为1020℃、1050℃、1080℃、1110 ℃和1020 ℃,应变速率为0.01、0.1、1 和5s-1,变形量为50%。试样加热时升温速率为10℃/s,保温时间为300s,为减小试样和压头之间的摩擦力,在试样的两端和压头之间放置金属钽片作为润滑剂。利用光学显微镜ZEISS AxioVert200MAT 进行组织观察,得到不同温度、不同应变速率下合金的组织形貌,制样所采用的侵蚀剂体积分数为10%硝酸、5%氢氟酸、85%水溶液。

图1 合金棒材原始组织

3 实验结果及分析

3.1 应变速率对合金组织的影响

图2 和图3 分别为该Ti-Al-Zr-Nb-Mo-Si 系钛合金在两相区1020℃和单相区1140℃加热时不同应变速率下的组织特征。图2 可以看出,两相区变形时,原始片层组织晶粒破碎、细化,转变成长条等轴α+β 转变组织,并具有变形态的流线特征。应变速率≥0.1s-1 时,可以观察到变形态的条带状组织,并含有部分等轴α 晶粒;应变速率为0.01s-1时,发生部分回复和再结晶,形成大量等轴α组织。应变速率越大,组织分布越不均匀。

图2 合金在两相区1020℃变形时不同应变速率下的组织特征

图3 合金在单相区1140℃变形时不同应变速率下的组织特征

图3 可以看出,单相区1140℃变形后,具有魏氏组织特征,粗大的原始β 晶粒和完整的晶界α 相,晶内由大尺寸、彼此平行的α 片形成“束集”。应变速率≥1s-1 时,可以明显观察到变形时的流线特征,组织分布不均匀;而应变速率≤0.1s-1 时,合金充分发生回复和再结晶,片层组织能够均匀分布。

可以看出,单相区变形时,可以在比较高的应变速率下完成回复和再结晶,形成的晶粒较粗大。

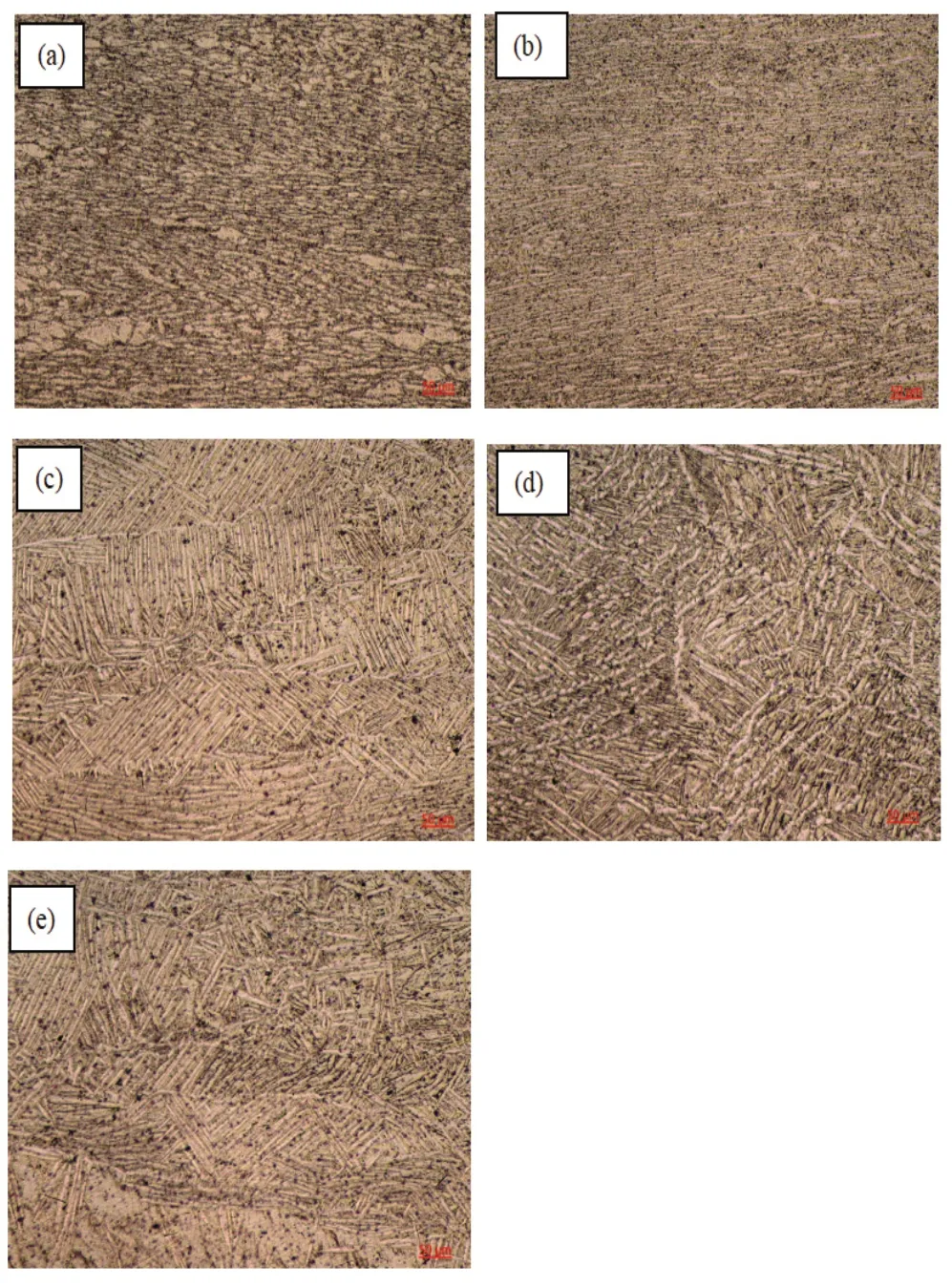

3.2 变形温度对合金组织的影响

图4 和图5 分别为合金在应变速率0.01s-1 和5s-1时不同变形温度的组织特征。图4 可以看出,应变速率为0.01s-1 时,在较低温度下的两相区变形,合金由等轴α 相与β 转变组织构成,且随变形温度的升高,α 相含量降低,形态变得粗大;在较高温度下的单相区变形时,保留了粗大的原始晶粒,α 相主要在晶内呈平行的片状分布,晶界处则以粗大的形态聚集,且α 相含量减少。

图4 合金在应变速率为0.01s-1 时不同温度下的组织特征

由图5 可以看出,应变速率为5s-1 时,随着变形温度的升高,合金组织形态的变化规律与应变速率为0.01s-1 时基本保持一致,只是在高应变速率下变形,组织形态更多呈现不均匀分布,具有变形态的带状组织特征;在1080℃变形时,α 相与β 转变组织呈片层状分布,与单相区保持一致,这主要是由于,1080℃接近相变点温度,在较高应变速率下变形,变形过程会产生大量变形热,导致局部温升过高,超过相变点以上,最终获得与单相区一致的魏氏组织,呈粗大的不均匀状态分布。

图5 合金在应变速率为5s-1 时不同温度下的组织特征

3.3 分析讨论

由该Ti-Al-Zr-Nb-Mo-Si 系钛合金不同热变形条件下的宏观组织特征可知,应变速率越低,变形温度越高,合金倾向于形成回复和再结晶组织特征,反之,应变速率越高,变形温度越低,倾向于形成不均匀的变形态组织。这是因为在热变形的过程中,一方面形变使得位错不断增值和积累,形成变形组织;另一方面热激活使得位错对消、合并以及晶界规则化,发生动态回复再结晶过程,形成均匀组织,最终的组织特征取决于两个方面的竞争结果。在较低温、较高的应变速率下,以位错的增殖过程为主,形成变形组织;在较高温、较低的应变速率下,以位错对消、合并和晶界规则化为主,发生回复和再结晶。

通过分析该钛合金热变形时不同应变速率和变形温度对组织的影响特征,可有效给出获得回复再结晶组织的工艺条件界线,为工业生产加工提供相应依据。

图6 为合金在1050℃温度下实际挤压生产后棒材的组织特征,可以看出,合金成品棒材组织由均匀分布的大量等轴α 及少量晶间β 相构成,该棒材抗拉强度达到1103MPa,屈服强度960MPa,延伸率为20%,具有较好的综合力学性能。

图6 合金挤压棒材高倍组织

表1 合金在不同热变形条件下的宏观组织特征

4 结论

(1)该Ti-Al-Zr-Nb-Mo-Si 系钛合金经两相区变形后得到等轴α+β 转变组织,经单相区变形后得到魏氏组织。

(2)温度不变时,随着应变速率的增大,均匀的回复再结晶组织逐渐过渡到不均匀的变形态带状组织。

(3)应变速率一定时,随着变形温度的不断升高,α 相含量逐渐降低,且尺寸变得粗大,在两相区呈等轴状分布在β 基体中,单相区则呈片层状聚集在原始β 晶界处。

(4)经过实际验证,该合金在1050℃挤压加工时,能够获得均匀分布的等轴组织,并具有较好的综合力学性能。