微量Mn 对Mg-3Sn-2Ca 合金组织和力学性能的影响

2020-02-25杨园园滕新营

冯 赟,杨园园,滕新营*

(济南大学材料科学与工程学院,山东 济南 250022)

在节能减排的大背景下,镁合金作为目前可应用的最轻的金属结构材料,因其密度低(约为钢的1/4,铝的3/5)、比强度高、浇注性好、阻尼能力高等特点,在汽车、飞机和航空航天等领域有着重要的应用前景[1,2]。迄今为止,由镁合金制成的大多数结构件都是通过高压压铸生产的。然而,铸造镁合金存在铸造缺陷等固有缺陷,限制了铸造构件的广泛使用。近年来,人们越来越多地致力于研究和应用具有优于铸态镁合金力学性能的加工镁合金。

近年来,研究开发的Mg-RE 合金具有显著的时效硬化响应和优秀的力学性能。然而,自然资源的高成本和稀缺性使得大量使用稀土元素作为主要溶质添加剂在商业生产中是不可现实的。在该领域内,迫切的需要开发具有较好的可挤压性和良好的机械性能的低成本稀土挤压镁合金。

本文在TX32 的基础上分别添加0.1%的Mn,采用常规的热挤压工艺制备了Mg-3Sn-2Ca 和Mg-3Sn-2Ca-0.1Mn(分别标记为TX32 和TXM3201)两种合金,在400℃下对两种合金正挤压,对比分析Mn 对正挤压Mg-3Sn-2Ca 合金的组织和拉伸性能的影响。

1 实验

采用坩埚电阻炉熔炼,熔炼和浇铸过程全程采用SF6和CO2气体保护。炉温升至680℃后,先加入纯镁(99.90 wt%),待纯镁熔化后依次加入Sn(99.99 wt%),Mg-Ca 中间合金(25wt%)和Mg-Mn 中间合金(10wt%)。炉温升至720℃,稳定后搅拌3 次。搅拌完,静置20 分钟,最后将熔体浇铸到预热到250℃的铸铁模具(Ф100mm)中制得铸锭。

将铸锭在500℃下均质热处理24h,水淬。挤压前,在电阻炉中对直径100mm、长度290mm 的坯料在400℃下预热0.5h。在400℃下进行正挤压,挤压比为25,冲压速度为0.5mm/s。铸态和挤压态金相试样直接从对应棒材截取,研磨抛光后腐蚀。铸态合金金相腐蚀液为4%硝酸酒精,挤压态合金金相腐蚀采用电解腐蚀,腐蚀液组成为20%高氯酸和80%酒精,电解条件为电压20V 和零下30 度。

采用金相显微镜和扫描电子显微镜(SEM,FEIQUANTA FEG250)观察了试样的微观结构。采用长度为70mm、宽度为5mm 的狗骨片试件进行拉伸试验。试样在挤压棒材沿挤压方向进行线切割取样加工,在应变速率为10-3 s-1 的条件下进行了拉伸性能测试。采用透射电子显微镜(TEM,JEM-2100F)表征了纳米析出相。

2 结果与分析

2.1 Mg-3Sn-2Ca-xMn(x=0,0.1)合金的力学性能

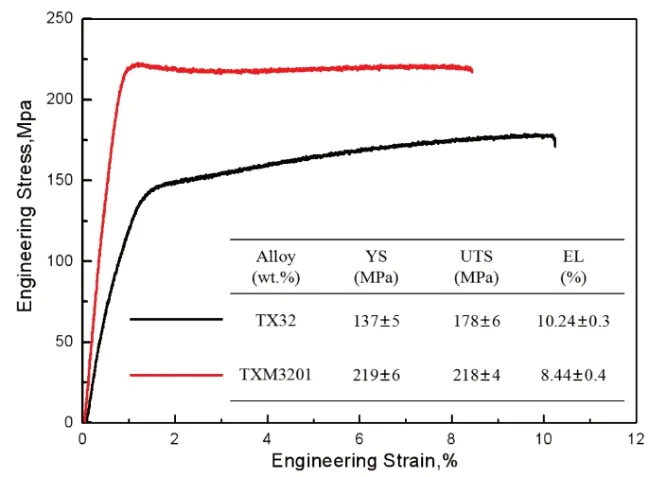

图1 挤压态TX32 和TXM3201 合金的拉伸应力-应变曲线

图1 为挤压态TX32 和TXM3201 合金的拉伸应力-应变曲线。两种合金的屈服强度、抗拉强度和延伸率也在图中给出。TX32 合金的屈服强度、极限拉伸强度和延伸率分 别 为137Mpa、178Mpa 和10.24%。TXM3201 的 屈 服强度、极限拉伸强度和延伸率分别为219Mpa、218Mpa和8.44%。从图1 还可以看出,TX32 合金虽然屈服强度较低,但表现出了较强的加工硬化能力和优异的塑性。仅添加0.1 wt.%Mn 元素,TXM3201 合金的屈服强度就提高了82MPa,且只牺牲了较小的塑性。

2.2 微量Mn 元素对合金组织的影响

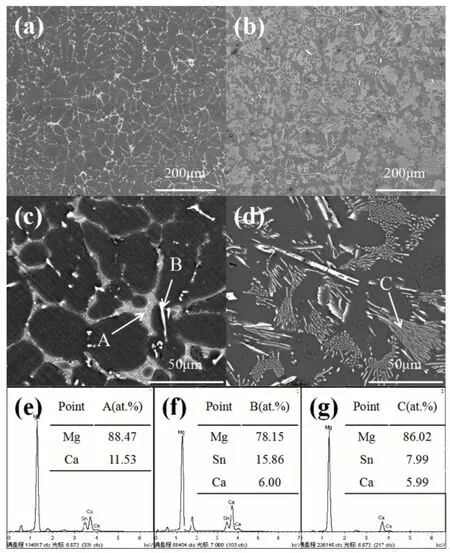

图2 (a,c)铸态TX32 合金的SEM 图像;(b,e)铸态TXM3201 合金的SEM 图像;(e-g)与图1(c,d)第二相对应的SEM-EDS

图2(a,c)为铸态TX32 合金的微观组织形貌图。观察图2(a)和(c),可以发现铸态TX32 合金的晶界上存在大量且连续的共晶相,同时分布着少量的亮白色且不规则的块状析出相。如图2(e,f)所示,分别对共晶相和块状相进行EDS 分析。结果表明共晶相主要含有Mg、Ca 两种元素,因此确定其为Mg2Ca 相。而块状相主要含有Mg、Ca、Sn 三种元素,可以确定块状相为CaMgSn 三元相。图2(b,d)为铸态TXM3205 合金的微观组织形貌图。对比TX32和TXM3201 合金的微观组织形貌图,可以发现仅添加0.1 wt.%Mn 元素,TXM3201 合金中Mg2Ca 相基本消失,主要析出相形貌为灰色羽毛状。观察图2(b)和(d),可以发现铸态TXM3201 合金同样存在少量的亮白色且不规则的块状CaMgSn 相。如图1(g)所示,对TXM3201 合金中的灰色析出相进行EDS 分析。结果表明,灰色析出相同样主要含有Mg、Sn、Ca 三种元素,因此推断其同样为CaMgSn三元相。这可能是因为Mn 元素添加,提供了更多的形核位点,促进了CaMgSn 相的析出。CaMgSn 相的凝固形成过程消耗了大量Ca 元素,抑制了Mg2Ca 相的析出。

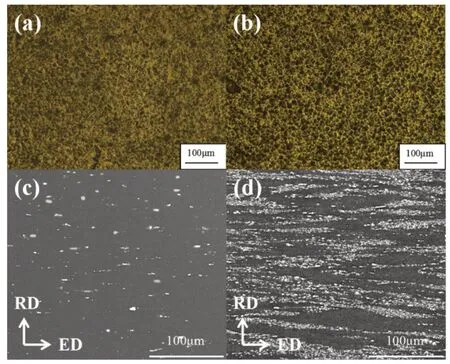

图3(a,b)为挤压态TX32 合金和挤压态TXM3201合金的金相图。观察图3(a)和(b),挤压态合金动态再结晶比较充分,合金的晶粒尺寸分布十分均匀。采用Nano Measurer 软件和截线法测量了挤压态TX32 合金和挤压态态TXM3201 合金的晶粒尺寸。挤压态TX32 合金和挤压态TXM3201 合金的平均晶粒尺寸分别为13.15μm 和10.56μm。这应该是因为微量Mn 元素的添加,促进了大量CaMgSn 相的析出,抑制了动态再结晶晶粒的长大。图3(c,d)为挤压态TX32 合金和挤压态态TXM3201 合金的沿挤压方向的SEM 图。从图中可以看到,铸态合金中存在的CaMgSn 相在热挤压过程中均发生了破碎,从而造成了CaMgSn 相的细化和均匀分布,沿挤压方向呈现流线型分布的规律。由于较小的晶粒尺寸和更多的第二相颗粒,挤压态TXM3201 合金表现出了更高的屈服强度和极限拉伸强度。但由于第二相颗粒大量析出,使得挤压态TXM3201 合金的延伸率略有下降。

图3 (a,c)铸态TX32 合金的OM 像和SEM 像;(b,e)铸态TXM3201 合金的OM 像和SEM 像;ED 和RD 分别表示挤压方向和径向方向

为了进一步研究合金中存在的CaMgSn 相,进行了TEM 测试。观察发现,这种合金相内部表现出颗粒状的微观结构,呈现出灰色相包裹黑色颗粒的结构。为了进一步的研究该相的内部结构,采用了选区电子衍射(SAED)的测试手段。结合图2 分析,由于CaMgSn 三元相由众多的纳米相颗粒组成,微量的元素添加就可以改变CaMgSn 三元相中的元素分布,调整Sn 和Ca 元素在第二相中的比例,进而改变CaMgSn 三元相的组织形貌。

3 结论

(1)铸态TX32合金组织由α-Mg基体、共晶Mg2Ca相和CaMgSn相组成。铸态TXM3101合金组织由α-Mg基体和CaMgSn 相组成。0.1wt.%的Mn 元素就可以极大的促进CaMgSn相的析出,并改变CaMgSn三元相的组织形貌。

(2)微量Mn 元素的添加,细化了挤压态合金的晶粒并促进了第二相的析出。相比较于TX32 合金,TXM3201 合金的屈服强度提高了82MPa。TXM3201 合金的屈服强度、极限拉伸强度和延伸率分别为219Mpa、218Mpa 和8.44%。

(3)通过TEM 和SAED 分析可知,CaMgSn 三元相内部由众多的纳米相组成。