细化剂TiC物性参数对纯铝组织及性能的影响

2020-02-24代卫丽宋月红刘彦峰吴东杰

代卫丽,宋月红,刘彦峰,吴东杰

(商洛学院陕西省尾矿资源综合利用重点实验室,陕西 商洛 726000)

铝及铝合金材料本身具有质量轻、强度好、无磁性、易加工、耐高温等优点,因此被广泛应用于航空、航天等领域,是非铁合金中生成量最大、用途最广的金属材料。

近年来,为了加快推动先进基础铝及铝合金材料工业转型升级,要求我们要重点突破材料性能及成分控制、生产加工及应用等工艺技术方面。研究表明,经过细化后的铝及铝合金表面光洁度也明显增加,并且大大地提高了铝制品的成品率,有效地降低了由于铸造熔炼过程引起的废品率[1]。因此,铝及铝合金的细化处理成为了铝加工工业的一大典范。在众多铝材细化方法中,加入细化剂是最简单最有效的手段。常用的细化剂有盐类细化剂、金属单质、中间合金等[2-3],其中普遍认为中间合金中的第二相质点TiC、TiB2等颗粒作为有效形核质点,该形核质点的形貌、尺寸、分布等是影响细化效果的关键因素[4-6]。因此,研究者往往对中间合金的制备工艺进行调控,进而获得不同的组织形貌,在铝及铝合金的细化方面做出了很大的贡献。但上述方法中形核质点往往是通过原位方式进行制备[7],这就增加了质点的调控难度。因此,制备工艺简单、成本低廉、组织易于调控的细化剂已成为高性能铝及铝合金产业化的关键因素之一。

外加第二相质点也是一种常用的晶粒细化的方法,该方法克服了内生陶瓷颗粒法生成颗粒数量及其大小的不确定性和难以把握性。国内已有通过外加细微颗粒强化钢铁材料的报道[8-9]。George等[10]将自制的TiCN加入液态的Al-Mg-Si合金中,能促进Mg2Si的形核,使其晶粒尺寸由150 μm细化到1 μm。张孝义等[11]研究表明采用纳米级Al3Ti粉体对ZL101铝合金有很好的细化作用。但是上述方法能否运用到其他形核质点或其他合金中,还需进一步验证,且外加形核质点的尺寸和形貌对铝及铝合金熔体细化效果的影响也未见报道。基于此,研究尝试向铝熔体中添加不同状态的TiC颗粒,以期起到细化纯铝及铝合金的作用。

1 实验

实验采用不同粒径的TiC(300 nm、5 μm和10 μm)作为纯铝细化剂(前期实验中,采用更细的TiC时,其会聚集在坩埚底部)。首先称量一定比例的TiC粉末(其在铝熔体中的质量分数为0.1%~0.4%),用体积分数为4%的HCl活化处理后用铝箔包裹备用。将纯铝锭切割成小块,打磨、清洗烘干后备用。称取一定量的纯铝块放置于刚玉坩埚中,之后连同坩埚放于井式炉中部,将炉体合盖升温至780 ℃后保温10 min,加入精炼剂多次精炼、扒渣,之后采用钟罩迅速将备用的TiC粉末压入铝液中,并快速搅拌,直至粉末完全混于铝液中,随后保温30 min。保温结束后取出铝液快速浇注于Φ15 mm的钢制模具中,待熔体冷却后取出,即可制得所需试样。

对试样进行金相试样的制备:预磨后采用1.0 μm金刚石抛光剂进行抛光,之后采用电解腐蚀。电解腐蚀的腐蚀液成分为V无水乙醇∶V高氯酸=9∶1,电解抛光时间为40 s,阴极为不锈钢钢板,板间距为5 cm。最后,将电解抛光后的试样通过化学侵蚀的方法进行最后金相试样的制备,此化学侵蚀所用腐蚀液为混合酸(VHF∶VHNO3∶VH2O=2∶2∶6),侵蚀时间为1~2 s。

采用BM-4XAII型金相显微镜观察试样的显微组织形貌。采用HXD-1000TMC硬度计测试试样的显微硬度,实验力为25 gf,加载时间为25 s。采用Sigma2008B/C数显涡流电导仪对其电导率进行测试。采用排水法测其密度。

2 结果与分析

2.1 TiC细化剂物性参数对纯铝显微组织的影响

(1) TiC添加量对纯铝显微组织的影响 图1为向铝中添加不同质量分数TiC(300 nm)所制备的纯铝的显微组织照片。组织中树枝晶为α-Al,枝晶间黑色的相为富集在枝晶间的杂质相或孔洞。由图1可知,未添加TiC细化剂时,组织为粗大的树枝晶,组织内部存在较多的孔洞。而添加TiC后,组织中的气孔减少。同时随着TiC添加量的增加,组织中晶粒先细化后又粗化,尤其是当质量分数为0.1%时,较未添加TiC的组织,树枝晶显著细化,枝晶臂脱落,晶粒分布更为均匀,组织中的气孔数量较少。而此时铝铸锭中气孔减少的原因为晶粒细化,晶界增多,晶体缺陷、气孔等排出的路径增多,这有利于减少铸锭中的气孔[12]。

图1 粒径为300 nm的TiC的质量分数对纯铝显微组织的影响Fig.1 Effect of quality fraction of TiC with particle size of 300 nm on microscopic structure of pure aluminum

图1中晶粒细化的原因是添加的TiC熔点为3 140 ℃,在本实验条件下,该物质在Al熔体中保持固态。同时,TiC为面心立方结构,晶格常数为4.316 Å,而基体铝亦为面心立方结构,晶格常数为4.05 Å,TiC与Al的晶格错配度为δ=(aTiC-aAl)/aAl=6%<15%(式中a为晶格常数),TiC与Al晶格错配度较好。由此可见,TiC与Al既满足晶体结构相同,又满足晶格匹配的原则,根据形核理论,TiC可成为铝液中良好的异质形核的核心。此外,图1中所用的TiC为纳米粉末,比表面积较大,铝液将以此为核心开始形成较多的晶核,这些晶核长大时会相互接触进而停止生长。因此,铝晶粒得以细化[1]。同时,添加TiC增大了铝液的比表面积和形核核心数,会导致体积自由能减少,从而使形核所需初始能量减少,进而减小了铝熔体的过冷度,因而,铝晶粒也得以细化[13-16]。

由图1亦可以看出,当TiC质量分数进一步增加至0.2%~0.4%时,铝晶粒粗化,枝晶间的第二相在0.3%时达到最多。晶粒粗化的原因为TiC粉末为纳米粉,随着其含量的增加,粉末团聚的几率升高,而此粉末一旦团聚,形成的较大的TiC团聚体一方面会沉积在坩埚底部而失去形核作用,另一方面TiC的团聚也会造成晶粒的不均匀形核,进而导致晶粒尺寸的不均匀,小晶粒会被大晶粒吞并,进而使得铝晶粒粗化。另外,随着TiC质量分数的增多,未参与形核的TiC会聚集在晶界上,阻碍晶界的迁移,这反而会细化铸锭的晶粒[17]。上述几种因素相互作用的结果,使得TiC质量分数为0.3%时,晶粒又稍有细化,晶界上存在较多的第二相。此时,铝的枝晶臂脱落较为严重,分支转角处较为圆滑。这是因为在这些位置TiC富集程度更大,更容易产生缩颈、熔断,进而形成较为圆滑,枝晶臂被分割开来[18]。而当TiC质量分数增加至0.4%时,晶粒粗化的主要原因为TiC团聚沉淀而失去有效形核。

从上述分析可知,300 nm的TiC具有最佳细化效果的添加量为0.1%。

图2是添加不同质量分数的TiC(5 μm)所制备的纯铝的组织形貌照片。由图2可知,铝熔体中添加TiC之后,铝晶粒均有所细化,尤其是当添加TiC的质量分数为0.3%时,晶粒细化明显,晶粒尺寸更为均匀细小,且随着添加量的增加,晶粒先细化后又粗化。而第二相体积分数先减小后又增加。

图2 粒径为5 μm的 TiC的质量分数对纯铝显微组织的影响Fig.2 Effect of quality fraction of TiC with particle size of 5 nm on microscopic structure of pure aluminum

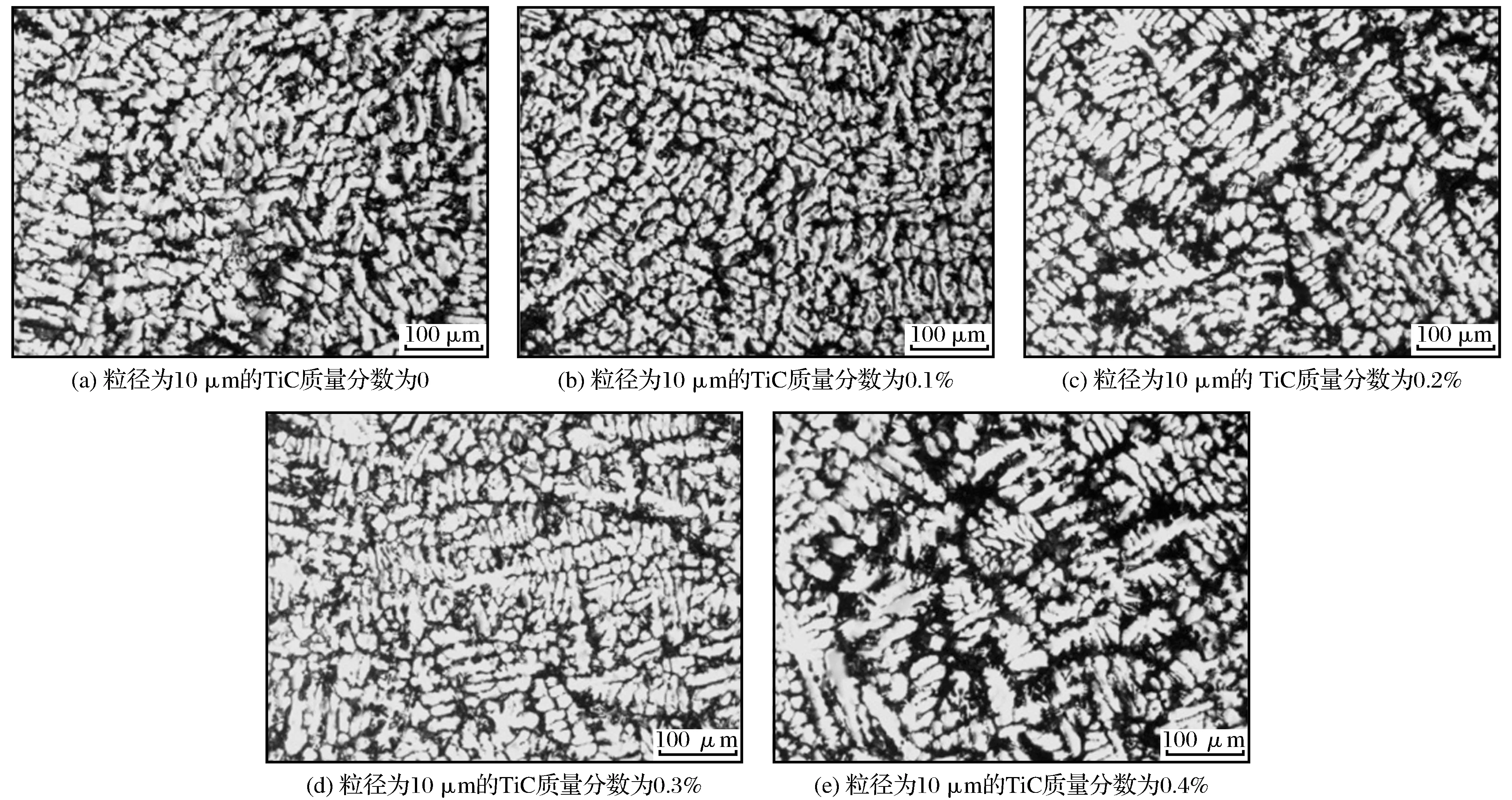

图3是添加不同质量分数的TiC(10 μm)所制备的纯铝的组织形貌照片。由图3可知,当添加10 μm TiC细化剂时,铝晶粒尺寸细化不明显,在TiC质量分数为0.1%时,晶粒尺寸稍有减小。此时晶粒较为均匀。

随着TiC粒径由300 nm增加至10 μm,TiC最佳添加质量分数分别为0.1%、0.3%和0.1%。TiC粒径为300 nm时,纳米TiC数量较多,增加了其相互团聚的机会进而失效,因此其质量分数不易过高,仅为0.1%。而使用5 μm 的TiC时,团聚的情况有所改善,增加TiC的含量反而会增加有效形核核心的数量。因而,最佳添加量增加至质量分数0.3%。但当粒径进一步增大至10 μm时,此时TiC颗粒较大也会增加相互碰撞的机会,这也会导致形核核心的失效,因此此时含量也不易过高。

(2) TiC的粒径对纯铝的显微组织的影响 为了进一步对比TiC粒径对纯铝组织的影响,单独将这几种粒径的最佳含量所制备的纯铝组织进行对比分析,300 nm、5 μm和10 μmTiC最佳添加量所制备的纯铝的组织形貌照片如图4所示。从图4中可以看出,TiC粒径为300 nm时所制备的纯铝晶粒更为均匀。而粒径为5 μm时,晶粒较为细小,但晶粒大小不均匀,且晶粒圆整度较300 nm时稍差。添加10 μm的TiC所制备的纯铝晶粒较为均匀,但晶粒尺寸较大。

图3 粒径为10 μm的 TiC的质量分数对纯铝显微组织的影响Fig.3 Effect of quality fraction of TiC with particle size of 10nm on microscopic structure of pure aluminum

图4 TiC的粒径对纯铝显微组织的影响Fig.4 Effect of particle size of TiC on microscopic structure of pure aluminum

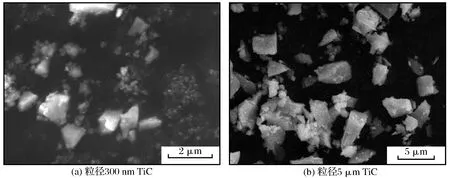

(3) TiC的添加对纯铝显微组织细化机理的研究 通过上述综合分析,在该实验条件下300 nm的TiC是最佳的纯铝细化剂,造成这种结果的原因见图5,这主要是由于所用的TiC的粒径和形貌不同所致,正如图6中TiC的形貌照片所示。300 nm的TiC多为近球状颗粒(见图6(a)),对于细化剂来讲,球状的颗粒细化剂是最好的,TiC颗粒对铝液有非均质形核作用,而微米级的细化剂颗粒尺寸粗大且为不规则形状。不规则形状的TiC中凹下去的位置往往也成为易形核的位置。但由于该颗粒各部分曲率半径可能不一样,这会导致该颗粒每个部位形核的数量和尺寸均有所不同,因此,采用此颗粒作为形核剂时,晶粒尺寸不太均匀(见图6(b))。5 μmTiC较300 nm TiC粒径尺寸相差一个数量级,而其添加含量在同一个级别,因此前者较后者颗粒数量较多,这会造成采用300 nm TiC颗粒作为形核剂时,形核数量较多,晶粒更为细化。但同时,5 μm的TiC作为形核剂时,由于其不规则形状(见图6(b)),在单个颗粒表面,其作为形核位置的数量较多,这也会细化纯铝晶粒,这2种因素相互作用的结果使得采用5 μm的TiC作为形核剂时,晶粒也较为细小。而采用10 μm的TiC作为形核剂时,10 μm的TiC颗粒数量更少,在上述对晶粒细化的2个因素中,该因素占主要地位所致(见图5(c))。

一是突出“党味”。支部主题党日的内涵在“党味”,重点在“党性”,关键在推动党的事业,最终还是要落脚于“强化党员党性观念和宗旨意识”上来。推行支部主题党日活动,一定要在增强凝聚力上下功夫,不断强化支部主题党日的政治功能和思想教育功能,使主题党日真正成为政治学习的阵地、思想交流的平台、党性锻炼的熔炉,同时要在增强吸引力上下功夫,推动基层组织建设和党员队伍建设取得新的提升。

图5 不同粒径TiC细化机理示意图Fig.5 Diagram of refining mechanism of TiC in different particle sizes

图6 TiC粉末的SEMFig.6 SEM of TiC powder

有研究表明,具有凸凹不平的表面或存在裂缝或微孔的难熔质点也可以作为形核剂[19]。TiC的凸形结构可增加其与铝液的润湿性[20]。

Al-Ti-C中间合金其细化程度的衰减主要由TiC粒子的沉淀引起[21]。另外,TiC颗粒密度较铝液大,当该颗粒加入到铝液中时有下沉的趋势。而其作为形核质点至少要求该颗粒在形核过程中不能沉淀且要在熔体中稳定存在。因此,需对TiC颗粒的下沉速度作进一步分析,而杂质在金属熔体中的上浮或下沉速度可用Stokes公式[12]来计算:

(1)

其中:V为杂质的上浮/下沉速度;r为粒子的半径;ρ液为液体的密度;ρ杂为杂质的密度;g为重力加速度;η为粘滞系数。ρ液=2.7 g/cm3(铝熔体的密度);ρ杂=4.93 g/cm3(TiC颗粒密度);η=1.136 MPa·s;g=9.8 m/s2。

以单个TiC粒子为研究对象,试样的高度为20 mm,粒子半径r分别为300 nm、5 μm和10 μm时,将上述参数分别代入式(1)中,不同粒径的TiC的沉积速度是不一样的,分别约为3 500 min、3 min和0.75 min,在实验条件下,0.3 μm的TiC粒子一直悬浮于铝熔体中,而其他2种粒径的TiC有一部分沉于坩埚底部而丧失形核作用,这也是0.3 μm粒子加入铝熔体后细化效果较好的原因。另外,5 μm的TiC起形核作用的几率稍低,因此其添加量增加,最佳添加量为质量分数0.3%,较0.3 μm的TiC的添加质量分数0.1%要高。而对于10 μm的TiC,在添加量一定的情况下,由于其粒径较大,则其数量较少,其相互碰撞的几率减小,在搅拌作用下,细化效果也会增强,最佳添加质量分数仅为0.1%。

一般来讲,粒子尺寸越细小、分布越均匀,其细化能力越强[22]。但粒径越细小,尤其是到纳米级时,粒子容易团聚而发生沉淀,这在前期实验中已经得以证实。因此,作为形核剂的颗粒粒径需在一定的范围内。在实验条件下,粒径为300 nm时,粉末大部分可作为有效形核质点悬浮于铝熔体中。

2.2 TiC细化剂对纯铝性能的影响

(1) TiC添加量及粒径对纯铝致密度的影响 纯铝铸锭致密度随TiC添加量及粒径变化曲线如图7所示。从图7中可以看出,随着TiC质量分数逐渐增加,致密度均大致呈现上升趋势。TiC的质量分数为0.4%时,致密度达到了最高,为94.3%,较未添加时的74%提高了27.4%。同时,随着TiC粒径的增加,致密度有减小的趋势。

图7 纯铝铸锭致密度随TiC质量分数及粒径变化曲线Fig.7 Change curve of density of pure aluminum ingot with TiC quality fraction and particle size

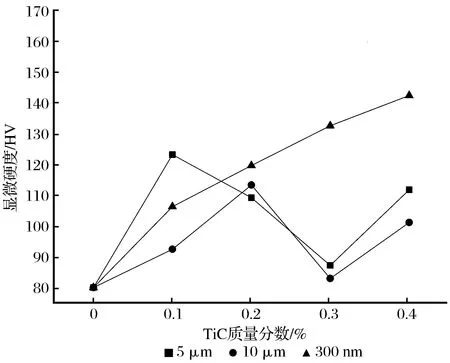

(2) TiC添加量及粒径对纯铝显微硬度的影响 纯铝铸锭显微硬度随TiC质量分数及粒径变化曲线如图8所示。从图8中可以看出,添加TiC有利于提高铝锭的硬度。这是因为TiC的添加细化铝锭晶粒,晶界数量增多,而晶界是位错运动的阻力,因此随着晶粒的细化,位错运动受阻,材料不易发生形变,材料的硬度提高。同时,TiC易于偏聚在钉扎晶界、位错等缺陷处,这也会提高合金的硬度。另外,添加TiC后,铝锭的致密度提高(见图7),这使得铝锭的硬度增加。

图8 纯铝铸锭显微硬度随TiC质量分数及粒径变化曲线Fig.8 Change curve of microscopic hardness of pure aluminum ingot with TiC quality fraction and particle size

采用300 nm的TiC作为细化剂时,随添加量的增加,硬度逐渐升高,TiC质量分数为0.4%时,显微硬度达到了最高,为142.5 HV,较未添加时的80.4 HV提高了77.2%。这是因为采用该规格的TiC时,TiC含量的增加,TiC对晶界钉扎作用、致密度增加是造成显微硬度提高的原因之一。同时,TiC是硬质颗粒,TiC含量的增多势必会造成铸锭硬度的增加。

在该实验条件下,较其他2种粒径,采用10 μmTiC作为形核剂时铸锭硬度最低,这是由于晶粒较为粗大和致密度较低所致。

(3) TiC添加量及粒径对纯铝电导率的影响 纯铝铸锭电导率随TiC细化剂添加量及粒径变化曲线如图9所示。从图9中可以看出,随着添加的TiC细化剂质量分数的增加,电导率呈上下波动趋势。TiC的粒径为5 μm,质量分数为0.2%时,电导率达到最高,为19.76 Ms/m,较未添加时的19.45 Ms/m提高了1.6%,变化不大。而采用300 nmTiC作为细化剂时,TiC的添加反而会降低铸锭的电导率,这是因为此时晶粒细小,晶界所占面积增加,这会阻碍载流子的运动,进而降低合金的电导率。虽然致密度的升高会增加铸锭电导率,但前者占主要因素,这也是导致采用此规格的TiC时铸锭的电导率更低的原因。而相对5 μm的TiC,采用10 μmTiC所制铸锭的电导率较低的原因是后者晶粒粗大,这会提高铸锭的电导率,而此合金致密度较低降低其电导率数值。这2个因素相互作用降低了该铸锭的电导率。

图9 纯铝铸锭电导率随TiC质量分数及粒径变化曲线Fig.9 Change curve of conductivity of pure aluminum ingot with TiC quality fraction and particle size

通过对所制备的纯铝组织及性能的分析可知,当TiC的粒径为300 nm,质量分数为0.1%时,处理后的铝锭组织更为均匀细小,材料的性能较为优良,致密度和显微硬度分别为90.7%和106.6 HV,较未添加时(分别为74%和80.4 HV)分别提高了22.6%和32.6%,而电导率变化不大。

3 结论

(1) TiC的添加对纯铝有显著的细化作用。同时也可提高纯铝的性能,使纯铝的硬度和致密度分别达到142.5 HV和94.3%,因此,TiC可作为纯铝的有效形核剂。

(2) 采用不同粒径的TiC,最佳添加量不同。300 nm和10 μm的最佳质量分数均为0.1%,但5 μm的最佳质量分数为0.2%。同时,300 nmTiC所制备的铝铸锭晶粒更为细小均匀,试样性能较为优良,添加质量分数为0.1%时,合金致密度和硬度较未添加时分别提高了22.6%和32.6%,而电导率则变化不大。