基于LabVIEW的采煤机模拟调高实验装置测控系统研究

2020-02-24彭天好李长鹏

彭天好,马 涛,李长鹏

(安徽理工大学 机械工程学院,安徽 淮南 232001)

采煤机滚筒自动调高技术是实现采煤机自动化的关键[1]。现有采煤机普遍采用定量泵、电磁换向阀组成的液压调高系统。以电磁换向阀为基础的液压控制系统,一方面控制精度低,难以精确跟踪采煤机截割轨迹,另一方面,开关阀的突变控制会给系统带来较大的冲击,对调高系统的稳定性产生影响[2]。针对这种情况,提出利用电液比例技术建立电液比例调高液压系统,设计了能够实现模拟截割以及调高和牵引动作的综合性采煤机模拟调高实验装置[3],并研制了实物。本文在此基础上,利用LabVIEW软件设计采煤机模拟调高实验装置测控系统。

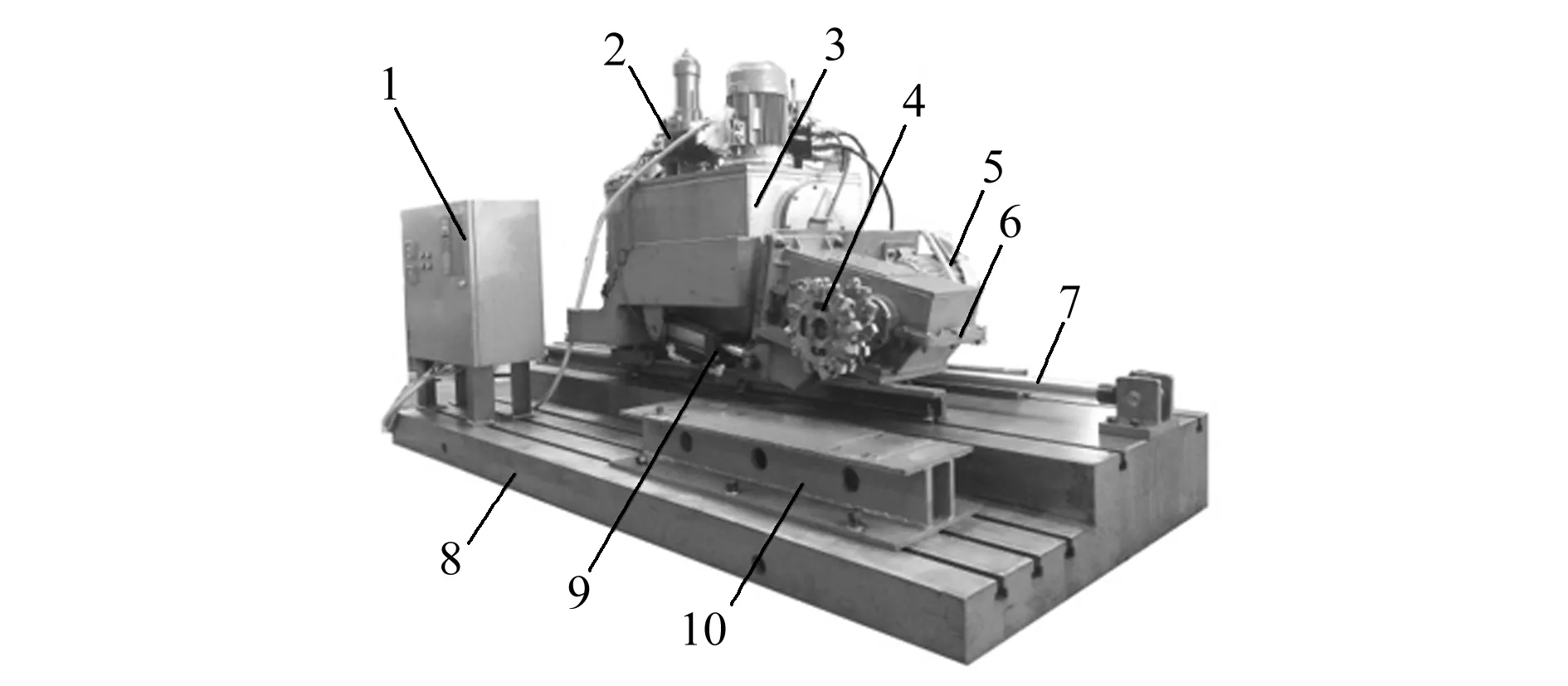

1 实验装置

该实验装置是利用相似理论,以某薄煤层采煤机为原型设计的采煤机模拟调高实验装置。该实验装置实物如图1所示。电器控制柜内置变频器和综保器,具有电动机的保护和控制功能。液压泵站安装在导轨上,是整个液压系统的动力源。调高和牵引油缸在液压泵站的驱动下实现实验装置的调高和牵引动作。减速装置通过联轴器连接截割电机和螺旋滚筒,构成了实验装置的截割部,可完成模拟截割工作。模拟煤壁夹持装置安装在底座上用于固定模拟煤壁[4]。

1—电控柜;2—液压泵站;3—油箱;4—截割滚筒;5—截割电机;6—减速装置;7—牵引液压缸;8—底座;9—调高液压缸;10-模拟煤壁夹持装置图1 采煤机模拟调高实验装置

2 调高实验装置测控系统

实验装置进行模拟截割和自动调高控制时需要根据煤岩截割参数和运行工况,实现对调高油缸、牵引油缸及截割电机的控制。因此,该实验装置测控系统应具备各种工况信号的采集和能够对实验装置进行控制等功能。

2.1 测控系统硬件组成

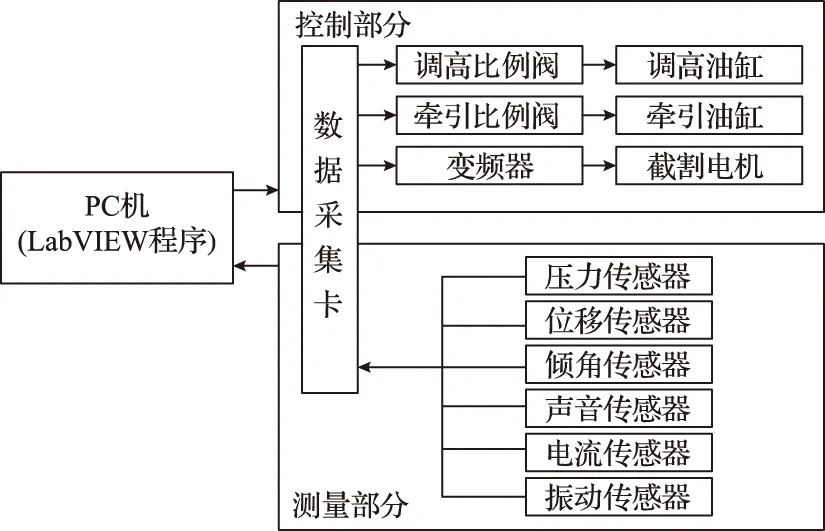

实验装置测控系统由油缸、比例阀、电机、变频器和数据采集卡构成的控制部分和多种传感器、数据采集卡构成的测量部分以及装有LabVIEW测控程序的PC机组成[5]。硬件组成如图2所示。

图2 测控系统硬件组成图

数据采集卡是连接控制部分和测量部分的核心硬件,具有模拟输入和输出功能。测量部分,输入信号设置了5路压力、2路位移、2路倾角、2路电流、2路振动、2路声音共15路模拟信号输入,采用单端输入连接方式。NI公司的PCIe-6323型数据采集卡具有32路模拟输入,速率250 kS/s,16位分辨率;4路模拟输出,速率900 kS/s,16位分辨率,完全满足了该系统对于多通道和高速I/O的需求[6]。

通过LabVIEW程序输出数字信号经过数据采集卡D/A转换成模拟电压信号输出至比例方向阀,电液比例方向阀根据输入的电压信号控制阀芯移动调节油液流量的大小和方向来控制调高和牵引油缸伸缩,实现实验装置的牵引和调高动作。该比例阀的输入电压信号范围为-10~10V。

进行数据采集时,实验装置上多处的压力、位移、倾角、电流、振动、声音等物理信号经过传感器转换为电压信号后传输至数据采集卡,经A/D 转换为数字信号输入至PC机中,由LabVIEW程序实时显示与分析。

该装置液压系统工作压力为6MPa,故选用量程为0~12MPa的CYG1102型压力传感器;牵引油缸和调高油缸的行程分别为160mm和1400mm,据此选用型号为SMW型的磁致伸缩位移传感器;该装置运行时的摇臂摆角范围是-10°~20°,根据量程选择VG200数字动态倾角传感器;B200-E20T电机保护器通过其自带的互感器单元测量电流,通过RS485 接口进行远程通讯;振动传感器选择LC0109型压电加速度传感器,量程为50g,分辨率0.0002g,满足使用要求;声音传感器选择AWA14422型传声器,采集频率为20~10000Hz。各硬件型号见表1。

表1 硬件选型

2.2 测控系统软件设计

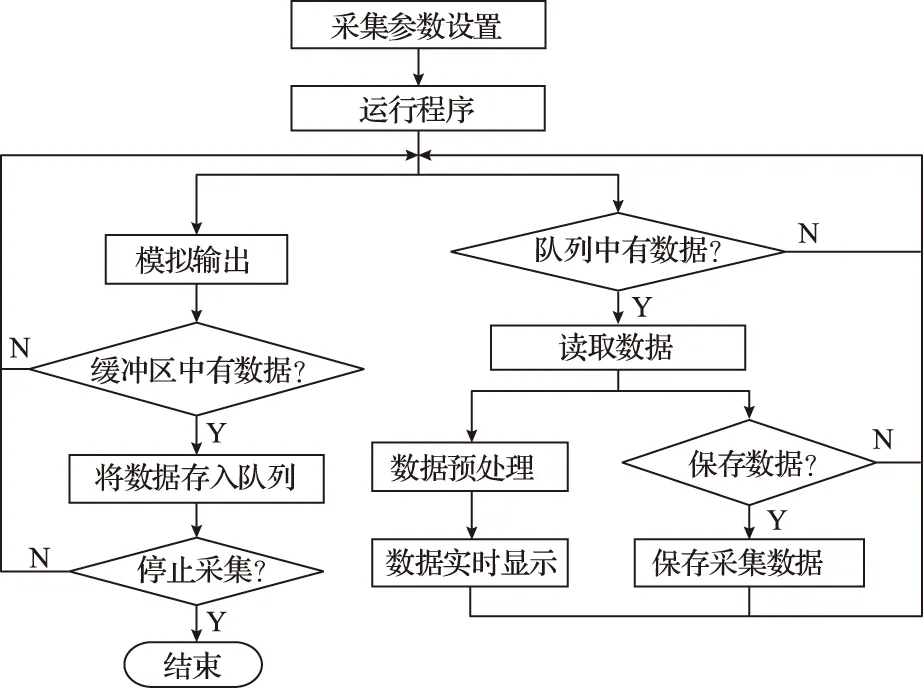

软件设计基于LabVIEW,LabVIEW平台程序主要包括前面板和程序框图两部分。该系统程序主要包括模拟信号输出、数据采集、数据预处理及数据存储等模块。测控系统流程如图3所示[7-9]。

图3 测控程序VI流程图

该系统采用多循环结构进行软件设计,循环之间利用队列方式进行数据传递。由于多个循环以不同速率并行运行,有效地避免了在同一循环中数据还没处理完,下一批数据已经到达却无法读取的情况,提高了系统的执行效率。

2.2.1 模拟信号输出

启动实验装置后,装置进入待机状态,需要向电液比例方向阀中输入模拟电压信号,控制装置运行。模拟量输出模块采用LabVIEW中DAQ助手进行设计。模拟量输出如图4所示,将“DAQ助手”Express VI放置在程序框图中,系统自动打开,按照以下步骤进行设置,选择“生成信号”→“模拟输出”→“电压”,并根据需要选择物理通道,完成后系统将自动创建模拟电压输出任务。

图4 模拟量输出

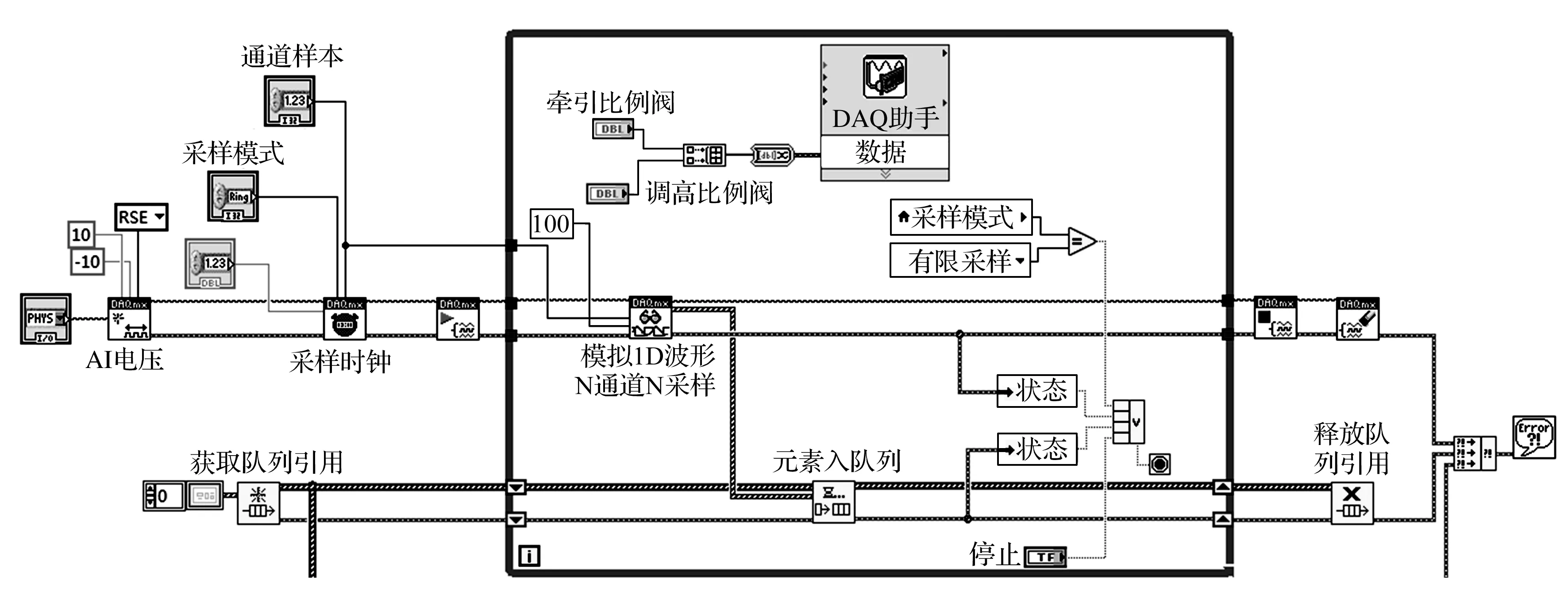

2.2.2 数据采集

在开始数据采集工作之前需要完成系统的初始化和工作参数设置等,如物理通道的选择、采样模式、采集速率等。本系统需要进行多通道信号采集任务,采集程序利用DAQmx API函数编写,相较于DAQ助手,该函数编程灵活,能实现更复杂的功能,应用也最为广泛[10]。使用“DAQmx创建通道”、“DAQmx定时”和“DAQmx开始任务”函数进行代码编写可以完成采集通道初始化和参数设置程序。如图5所示。

图5 数据采集

数据采集模块中由“DAQmx读取”函数获取采集数据,读取数据的格式选用“模拟1D波形N通道N采样” ,表示模拟操作中,从指定数目的通道读取指定数目的样本,读取数据类型是一维波形,然后通过“元素入队列”函数将波形数据输入队列中。 每循环一次,该程序将从每个物理通道中读取一组波形数据,波形数据中含有采集起始时间t0,采样间隔dt和波形数据Y。

2.2.3 数据预处理

数据预处理包括平滑滤波处理和标尺转换,在数据采集及传输的过程中,由于客观因素和人为因素的干扰,测量数据中有时会存在一些大的干扰噪声和异常值,为了保证数据的准确性,需要在数据显示之前利用平滑滤波器剔除异常值。标尺转换是将采集到的信号电压值通过传感器的标定关系,换算出对应的物理量数值。

数据预处理模块中应用“元素出队列”函数将读取数据从队列中取出,利用“索引波形数组”函数将各物理通道的数据提取至平滑滤波器中进行平滑滤波处理。然后根据标定关系将电压数据转换成为物理量数值,最终在显示控件中显示数值信号,进行实时监控。

2.2.4 数据存储

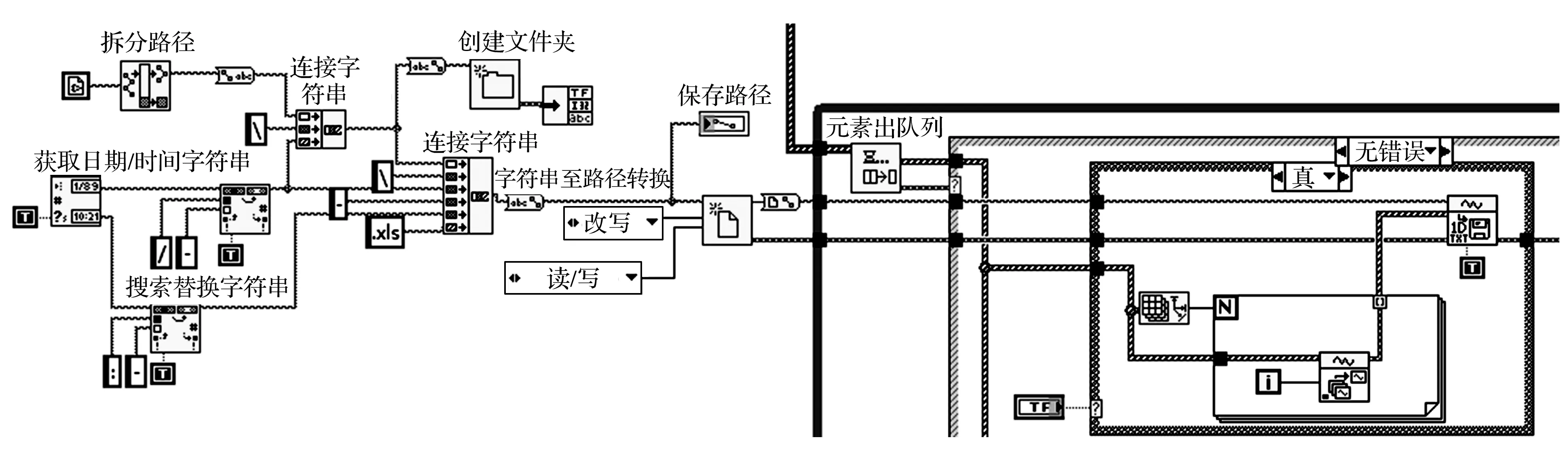

数据保存涉及保存路径的创建与文件的命名,采用“获取日期/时间(秒)”函数获取PC机系统时间,进行格式转换后创建以日期命名的文件夹,并将日期和时间作为数据文件名,“当前VI”函数获取本VI文件路径,经过“拆分路径”等函数将数据文件夹保存在该路径中。如图6所示。

图6 数据存储

采集数据从队列中取出后,利用“索引波形数组”函数和for循环结构将每个通道中的数据依次索引至“导出波形至电子表格文件”函数,即可将通道名称、波形起始时间、采样间隔和波形数值等信号保存至电子表格中。

3 测控系统实验

在测控程序编写完成以后,连接硬件,进行实验,验证其准确性与可靠性。实验中连接了5路压力、2路位移和调高比例阀反馈电压共8路信号。信号输入物理通道选择ai0—ai7,采样模式选择连续采样,根据采样定理采样率应大于采集信号最高频率的2倍,工程应用中一般选择5~10倍,所以设置采样速率为1kS/s,每通道采样数为1000[11]。

实验时,向调高电液比例阀输入3V电压值,调高油缸活塞杆伸出,摇臂从最低点开始上调。运行至6s时输入电压改为0,停止调高,在11s重新输入3V电压值,运行至19s时位移值达到油缸最大行程,测控系统前面板如图7所示。

图7 测控系统前面板

摇臂上调过程中,在0~6s,调高油缸行程为70mm,计算得出速度为11.67mm/s,无杆腔进油,压力值为2MPa,有杆腔回油,压力值为1MPa;在6~11s,调高油缸行程为0,速度为0,由于负载降低,压力下降,无杆腔压力值为1MPa,有杆腔压力值为0.5MPa;在11~19s,调高油缸行程为92mm,计算出速度为11.5mm/s,无杆腔压力值恢复为2MPa,有杆腔压力值为1MPa;在19~25s,调高油缸保持为最大行程,负载增大,无杆腔压力值为5MPa,有杆腔压力值为0,在整个调高过程中,系统入口压力保持为8MPa,且各压力信号与液压系统压力表示数一致。

4 结 语

分析了采煤机模拟调高实验装置的组成,确定了测控系统硬件配置及选型,利用LabVIEW软件进行了实验装置测控系统的程序设计,并进行了实验研究。实验中,通过对程序前面板的操作,实现了运行控制、多通道数据采集与实时显示、数据存储等功能。实验结果表明,该系统可以完成测控任务,为后续采煤机自动调高实验研究提供了平台,也为类似系统的开发提供了借鉴。