同步齿轮对分级破碎机转速影响的动态研究

2020-02-24潘永泰李泽魁魏英华刘文昌曲占江

潘永泰,白 鹏,李泽魁,郭 庆,魏英华,刘文昌,曲占江,周 莉

(1.中国矿业大学(北京),北京 100083;2.神华宁夏煤业集团有限责任公司 太西洗煤厂,宁夏 石嘴山 753000;3.阳泉煤业(集团)股份有限公司,山西 阳泉 045000;4.泰伯克(天津)机械设备有限公司,天津 301712;5.中国矿业大学(北京) 矿山与城市固废资源化工程研究中心,北京 100083)

分级破碎机是选煤行业的主要破碎设备,现也广泛用于固废处理、建筑垃圾分选等领域。它具有使粒度符合要求的物料直接通过,大块物料强制破碎的特点,可以同时达到物料破碎和筛分的双重目的[1-4]。常见的大型分级破碎机一般由双电机驱动,两个工作齿辊的动力及传动部件互不干涉,独立工作。在实际生产过程中,双电机驱动的分级破碎机在连续变化的大扭矩工况下工作时,两齿辊转速会存在波动,导致齿辊齿尖对物料的加载不稳定,在咬合物料时可能会出现“退让”“滑差”等现象。从而造成破碎过程中物料堵塞、出料粒度过大、细颗粒增多,影响破碎效果和生产效率。

1 影响分级破碎机齿辊转速变化的因素

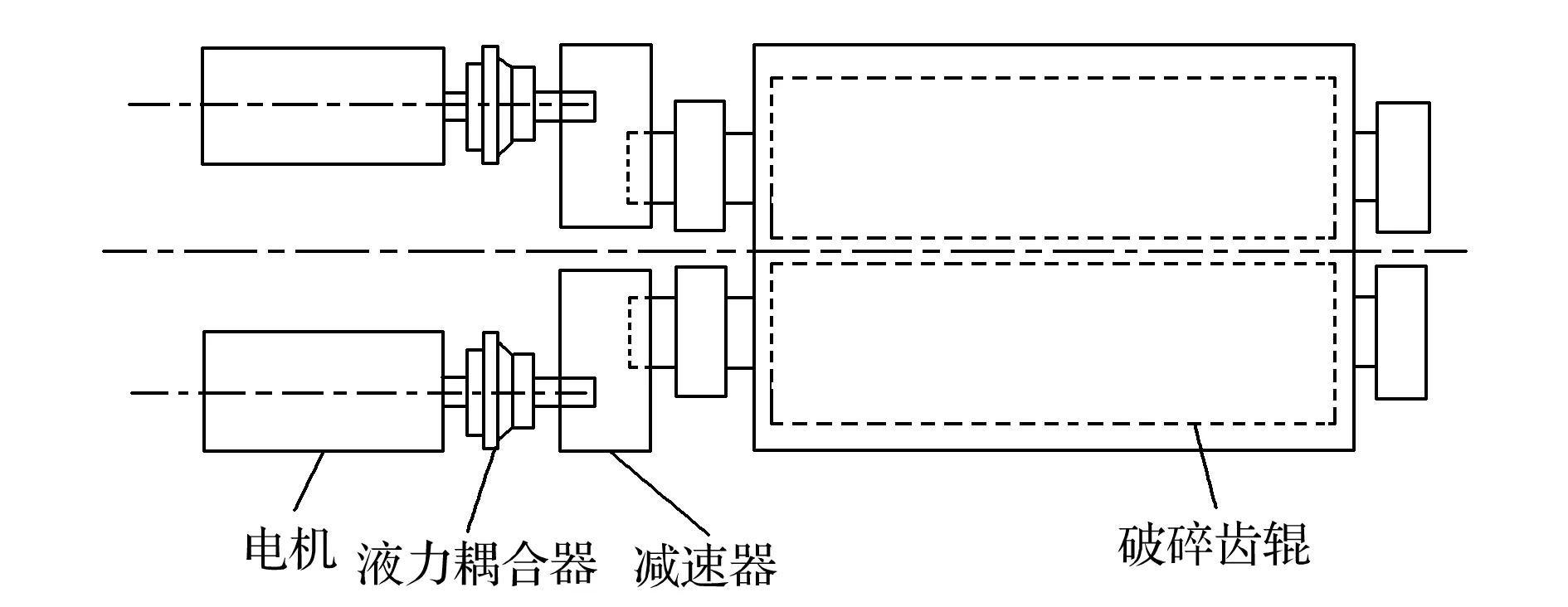

分级破碎机的主要结构如图1所示。两台电机提供输入动力,减速器将输入的高转速转化为较低转速,最终使破碎齿辊实现以低转速,高扭矩的特性对物料进行破碎作用。液力耦合器连接在电机与减速器之间,可以起到使破碎机平稳启动、过载保护、隔离振动等作用[5]。影响分级破碎机转速波动的原因有两方面,一方面是其结构部件本身特性的影响,另一方面是工作载荷的影响。

图1 分级破碎机结构示意图

1.1 机械部件特性的影响

分级破碎机的动力与传动结构中,减速器与联轴器为刚性连接,而电机与液力耦合器的输出转速会随着所受力矩的变化而发生改变。

1.1.1 电机对齿辊转速的影响

分级破碎机的驱动电机一般采用三相异步电机,其正常工作下的机械特性曲线如图2所示。

图2 三相异步电机的机械特性曲线

图中横坐标T为电磁转矩,纵坐标n为电机的输出转速。假设负载转矩为TF,电机的启动转矩为TQ,当TF>TQ时,电机正常启动,转子转速会沿着特性曲线CB段上升,电磁转矩不断增加。电磁转矩到达最大值TMAX后,开始沿着特性曲线BA段减小,转速继续增加。当电磁转矩减小到与负载转矩TF平衡时,转速和电磁转矩均不再变化,电机在D点稳定运行[6,7]。电机在BA段运行时,负载减小,电磁转矩减小,转子转速会增加;负载增加,电磁转矩增加,转子转速会减小。BA段曲线斜率较小,说明电机输出转速变化幅度不会过大。

1.1.2 液力耦合器对转速的影响

分级破碎机所用液力耦合器通常为限矩型液力耦合器。液力耦合器主要由泵轮和涡轮两部分组成,腔内充满液体。它的工作过程是:输入轴带动泵轮旋转,泵轮工作腔内液体在离心力的作用下,由半径较小的入口冲向半径较大的出口处,此时输入的机械能转化成泵轮内液体动能;从泵轮出口处冲出的液体会进入对面的涡轮,液体沿着涡轮叶片形成的流道做向心流动,此时液体又将动能转化为机械能,带动涡轮及负载旋转做功。因此,严格来说,液力耦合器是以液体为工作介质的一种非刚性连接件,其输出转速不会保持绝对恒定[8,9]。

1.2 载荷的影响

在实际生产过程中,破碎机工作时受到的载荷并非恒定,而是连续变化的。由分级破碎机各个部件的工作特性分析可知,载荷的变化将直接导致破碎机转速发生改变。破碎机所受载荷变化主要受到以下两方面的影响:

1.2.1 物料强度的影响

首先,破碎过程中物料的粒度分布不完全相同。破碎机在破碎不同粒度的物料时,所需破碎力的大小是不同的。其次,由裂纹扩展理论[10,11]可知,物料内部的固有缺陷以及裂纹的数量和大小不同,物料强度也会不同。在实际工作中,被破碎物料群的整体强度增大,破碎机转速会有所减小;物料群强度减小,破碎机转速会增大。

1.2.2 给料工况的影响

通常待破碎物料会由给料机或者输送带从破碎机的正上方给入到两齿辊之间,每个时刻物料流所包含物料的质量和数量都不会完全相同。同时物料下落后与齿辊接触时会发生跳动、翻滚等情况,在破碎腔的分布也具有随机性。因此破碎齿辊对物料的加载过程以及所受载荷大小也会发生变化。

通过分析分级破碎机的部件工作特性和所受载荷工况,可以得出分级破碎机在实际工作中齿辊转速会发生变化,进而对物料的加载稳定性及同步性会受到影响。

2 分级破碎机强迫同步设计及转速测试

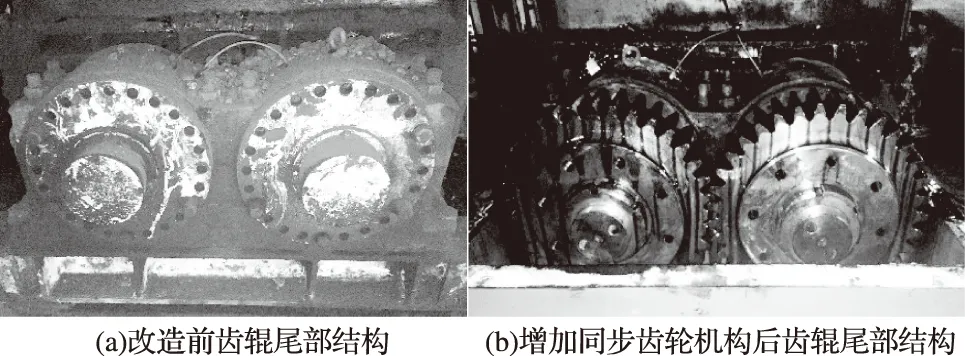

在常用机械传动方式中,齿轮传动具有传动比精度高,效率高,传动稳定等特点[12]。为了提高齿辊转速的稳定性及同步性,可以将同步齿轮应用在分级破碎机中,强迫其转速同步。基于此设想,对工业现场某型号分级破碎机进行同步齿轮机构改造,改造前后破碎机的齿辊尾部结构对比如图3所示。将带有同步齿轮的分级破碎机在现场进行工业应用测试,发现物料破碎效果有明显改善,破碎产品更加符合预期要求。

图3 同步齿轮改造前后齿辊尾部结构对比现场拍摄图

为从机理上分析经同步齿轮改造后分级破碎机的转速优化效果,并判断破碎机齿辊转速的稳定性和同步性,本文提出了齿辊转速稳定性系数k1及同步性系数k2:

稳定性系数k1主要包含了实际转速与平均转速差的关系,可以用来表征齿辊自身转速波动性的大小,其计算公式如下:

式中,n1,n2,…nN代表一段时间内连续测量的单个齿辊的实际转速;δ代表齿辊的平均转速;ω表示齿辊的额定转速;N为数据个数。由公式可知,k1越小,齿辊转速稳定性越强。

同步性系数k2主要包含了两个齿辊相对转速差的关系,可以表征两齿辊转速同步性的优劣,其计算公式如下:

式中,n1,n2,…,nN和μ1,μ2,…μN分别代表一段时间内连续测量的两齿辊在同一时刻下的实际转速;ω表示齿辊的额定转速;N为数据个数。由公式可知,k2越小,两齿辊转速同步性越强。

图4 转速测量结果

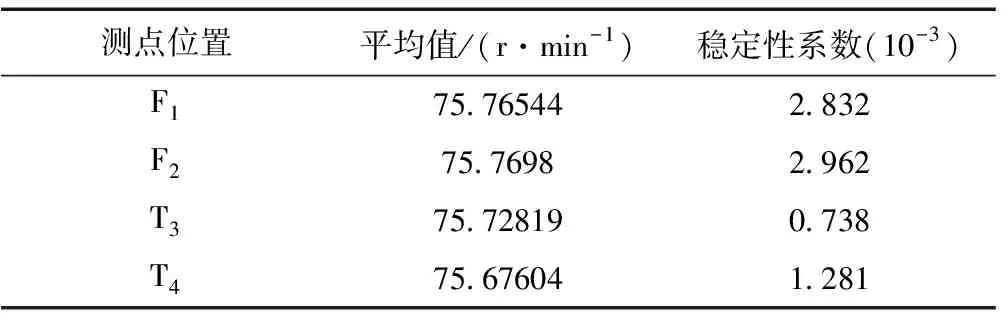

在现场对改造前后的两台同型号分级破碎机进行转速对比测试。根据转速计测量原理,转速测量点需选择在部件旋转轴的端面。未经同步齿轮改造的破碎机两齿辊转速测点选择在齿辊轴末端平面,分别标记为F1、F2;经过同步齿轮改造的破碎机两齿辊转速测点选择在同步齿轮外端面,分别标记为T3、T4。破碎机带料运行后,对两台破碎机的工作齿辊进行转速测量。由破碎机参数可计算出齿辊额定转速为75.37r/min。测量结果以连续测量次数为横轴,转速测量值为纵轴进行图像绘制,并用转速额定值和平均值做参照。实验数据绘制图像如图4所示,由几组转速曲线图可以直观看出,该工厂在实际生产过程中,破碎机齿辊工作转速的平均值要高于其额定转速值。破碎机在工作中的齿辊的瞬时转速是连续波动的,带有同步齿轮的齿辊(T3、T4)比不带有同步齿轮的齿辊(F1、F2)转速波动性小,更为平稳。

分别计算改造前后破碎机两齿辊转速的平均值、以及稳定性系数,见表1。由数据分析可知,改造前后的两台破碎机齿辊的转速平均值较为接近,但经过同步齿轮改造后的破碎机两齿辊转速稳定性系数更小,而未经同步齿轮改造的原破碎机齿辊转速稳定性系数更大。这是因为两台破碎机的型号设计和输入动力是相同的,并且应用于同一套工业生产系统中,因此齿辊转速的总体平均值相近。同步齿轮机构的应用减小了齿辊转速的波动性,从而齿辊转速稳定性系数的计算值更小。从齿辊转速稳定性系数分析可以得出经过同步齿轮改造后的分级破碎机加载速率稳定性更好。

表1 齿辊转速平均值及稳定性系数

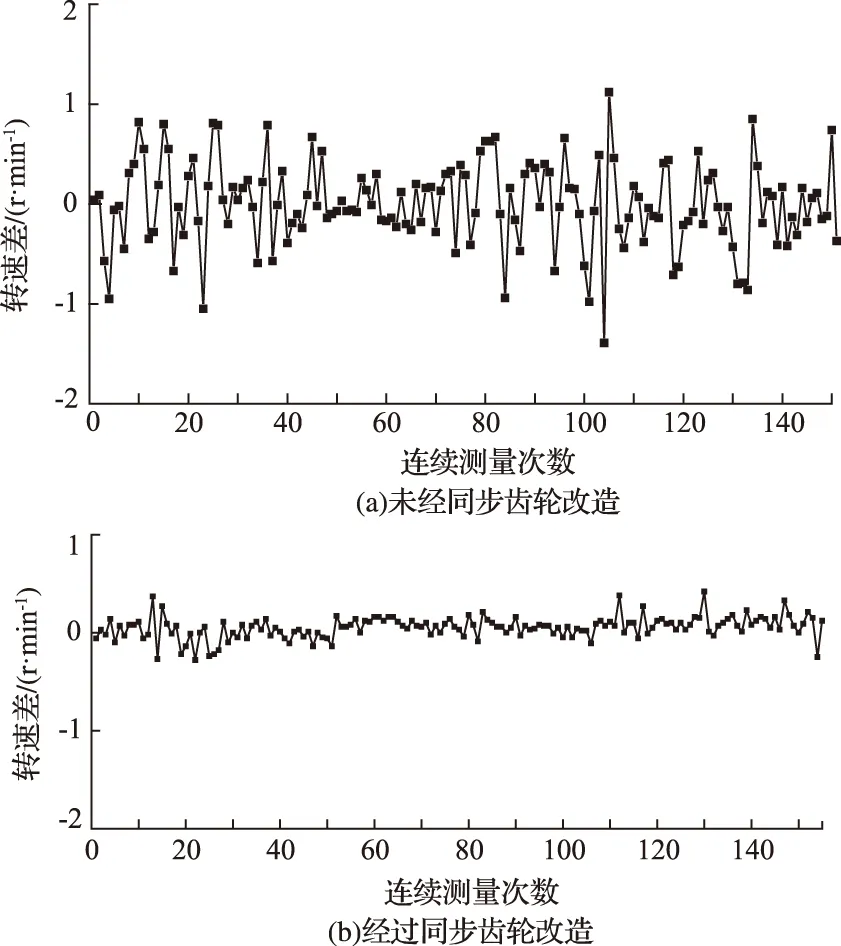

将两台破碎机两个齿辊的转速差分别绘制成曲线,如图5所示。由图像可直观看出,改造后带有同步齿轮的分级破碎机齿辊转速差相对更小。

图5 齿辊的转速差

分别求出两台破碎机齿辊转速的同步性系数,见表2。由计算结果可知,经过装同步齿轮改造后,两齿辊转速的同步性系数更小。说明齿辊转速的同步性更好,有助于改善物料的破碎效果。

表2 齿辊转速同步性系数

3 同步状态下齿轮机构的运动规律

通过以上分析可知,将同步齿轮应用于分级破碎机后,其转速稳定性和同步性都有了明显的优化。为探究同步状态下齿轮机构的运动规律,可以运用高速摄影技术对同步齿轮的工作过程进行拍摄分析。高速摄影技术是人眼视觉能力在时间分辨能力方面的延伸,可以满足对快速运动目标进行图像记录与分析处理[13,14]。

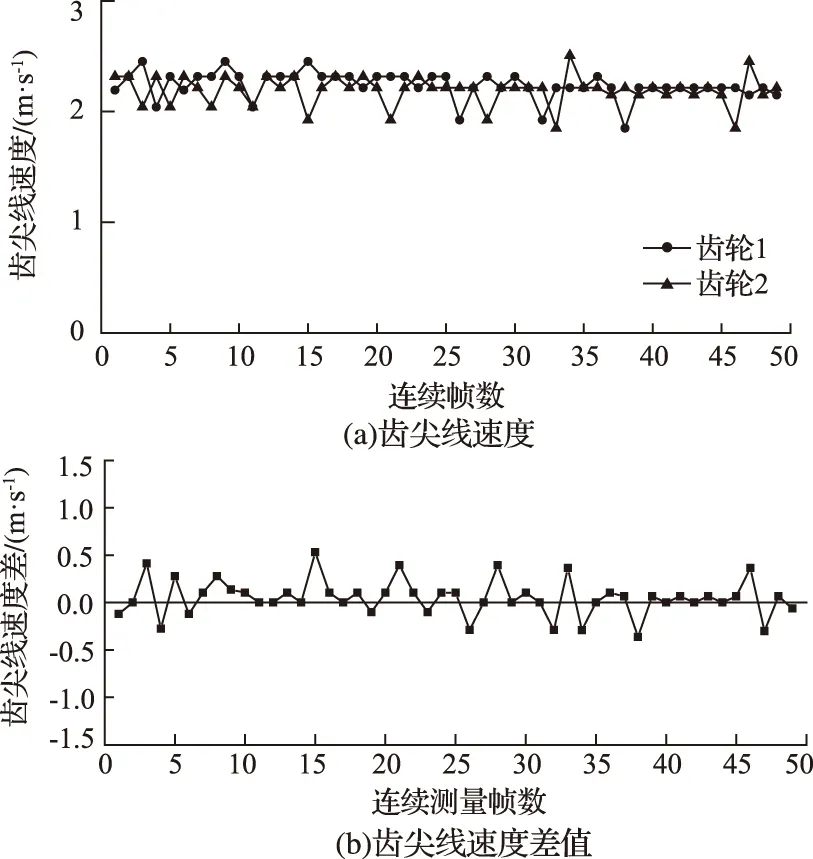

根据齿辊转速情况,设置图像拍摄速度为每秒1400帧。当破碎机开始工作后,运用高速摄像机对同步齿轮咬合部位进行拍摄,并保存拍摄结果。将拍摄到的齿轮啮合图像进行运动分解分析。分别在左右两个齿轮齿尖处标点,使图像运动50帧,同时追踪标记点在不同帧照片中的位置。根据点的移动距离及每帧图像拍摄的时间间隔,即可计算出在一段时间内的不同时刻标记点运动的瞬时线速度,如图6所示。通过对比齿轮齿尖的瞬时线速度可以来分析两个齿轮在一段时间内的分解运动状态。

图6 同步齿轮齿尖线速度分析轨迹

将两齿轮的齿尖运动瞬时线速度以及线速度差随时间帧数的变化分别绘制成图像,如图7所示。由分析可知,在实际工作中,两齿轮齿尖的瞬时线速度总是存在微小速度差,并交替领先,而后变为等速,总体呈不规律周期性变化。这说明当一个齿轮的转速有变快或者变慢的趋势时,另一齿轮会给其阻力拖动,减弱其转速变化的趋势。通过同步齿轮的稳定咬合,不断相互约束,使齿辊转速的波动减小,同步性增强。

图7 同步齿轮齿尖瞬时线速度及线速度差值

4 结 论

1)为衡量分级破碎机转速的同步性和稳定性,本文提出了同步性系数和稳定性系数。经过同步齿轮机构改造后,分级破碎机的稳定性系数和同步性系数更小,两齿辊转速的同步性和稳定性更好。

2)运用高速摄影技术对同步齿轮的运动规律进行探究,可以发现同步齿轮通过稳定咬合,相互约束,优化了齿辊转速的稳定性及同步性。

3)本文仅对同步齿轮机构对齿辊转速的影响进行了实验与分析。增加同步齿轮后破碎机电机、减速器等部件的受力、振动变化情况还需进一步研究。