静力定向破岩技术在处理巷道悬顶问题中的研究与应用

2020-02-24张志伟谢益盛张鹏鹏

张志伟,谢益盛,张鹏鹏,3

(1.山西安煤矿业设计工程有限公司,山西 太原 030006;2.太原理工大学 矿业工程学院,山西 太原 030024;3.汾西矿业集团有限责任公司 中兴煤业公司,山西 交城 030500)

随着我国煤矿开采深度的增加,煤层的地质及赋存条件逐渐趋于复杂化,在复杂地质条件下回采巷道一般需采用“锚杆+补强锚索”结合的高强度支护方式[1-3]。随着回采作业的进行,回采巷道在锚杆与锚索的联合作用下顶板难以垮落,造成工作面端头巷道悬顶过长,给工作面安全生产带来威胁。目前解决回采巷道悬顶过长问题的传统方法为预裂爆破,但预裂爆破会产生CO、SO2、NO等有毒气体,污染工作面的环境,另外在高瓦斯矿井采空区严禁使用火工品。基于上述问题,在此提出采用静态定向破岩技术处理巷道悬顶过长问题的方案。

静态破碎技术是利用静态破碎剂与水拌和后的水化反应,利用其反应产物体积膨胀的特性使物体致裂的方法[4-6],其具有膨胀性能高、无噪音、无污染等优点,目前采矿、土木等多个工程领域已经开始逐步利用静态破碎技术代替炸药爆破。针对静态破碎剂的原理及应用方面,众多学者开展了大量研究。罗明坤、李胜等[7]进行静态破碎剂膨胀压力的实验研究,基于实验结果确定了破碎剂的最佳水灰比;戴兴航、张凤鹏等[8]对不同水剂比、不同孔径下轴向膨胀压力与径向膨胀压力的关系进行了研究;翟成、武世亮等[9]分析破碎剂喷孔现象的发生机理,同时采用单因素分析法研究孔径、水灰配比、环境温度对破碎剂喷孔现象的影响程度。在工程应用方面,郝兵元、李泽华等[10]结合声发射试验对静态破碎技术处理高瓦斯矿井悬顶问题进行了研究;姜楠、徐全军等[11]主要研究分析了传统的破岩技术与大孔径破岩技术之间的差异与区别。本文主要在理论研究的基础上对静态破碎剂处理悬顶问题时具体的破岩机理、施工工艺进行论述,为运用静态破碎剂处理悬顶的类似工程问题提供参考。

1 静态破碎剂膨胀力学性能试验

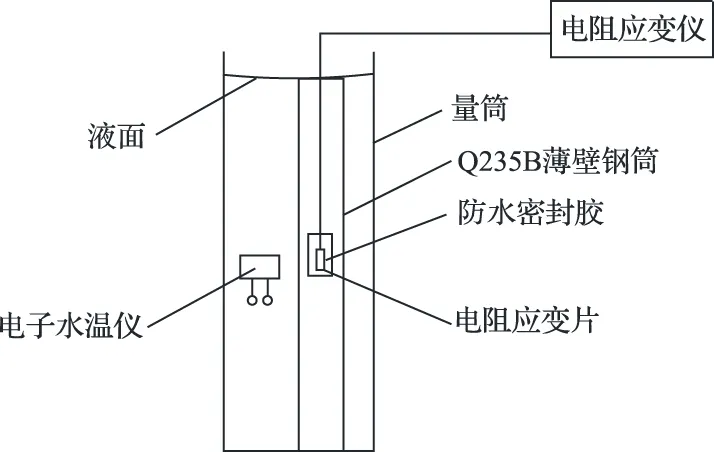

本次试验在建材行业标准“JC506—2008”无声破碎剂[12]所提供的试验方法的基础上,考虑到水化反应放热会影响应变片的量测,导致基于应变片得出的应变值出现一定的误差,为消除水化反应放热对应变片的影响,现使用密封胶替代原有标准中的塑料袋对应变片进行有效封闭,其余根据标准展开静态破碎剂膨胀压力的测试试验,测量装置如图1所示。

图1 试验装置示意图

破碎剂径向膨胀压力计算公式见式(1):

P=ES(K2-1)[εθ/2-μ]

(1)

式中,P为钢筒所受水化反应产生的径向膨胀压力,MPa;ES为钢筒的弹性模量,Q235B型钢管为 2.06×105MPa;K为钢管内外径比;为钢管径向应变;μ为钢筒泊松比,取0.3。

试验所用静态破碎剂经0.9mm方孔筛并在干燥防水的条件下保存,其他主要仪器和材料的参数与规格见表1。

表1 试验主要设备规格与参数

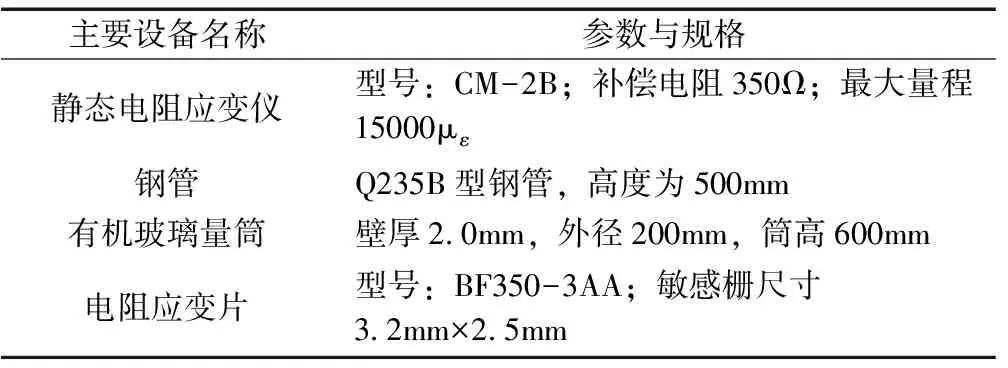

首先在钢管内径为40mm,破碎剂水灰比分别为0.25、0.28、0.33、0.43的条件下进行试验,得出破碎剂随时间变化的曲线如图2所示。

图2 不同水灰比下径向膨胀压—时间曲线

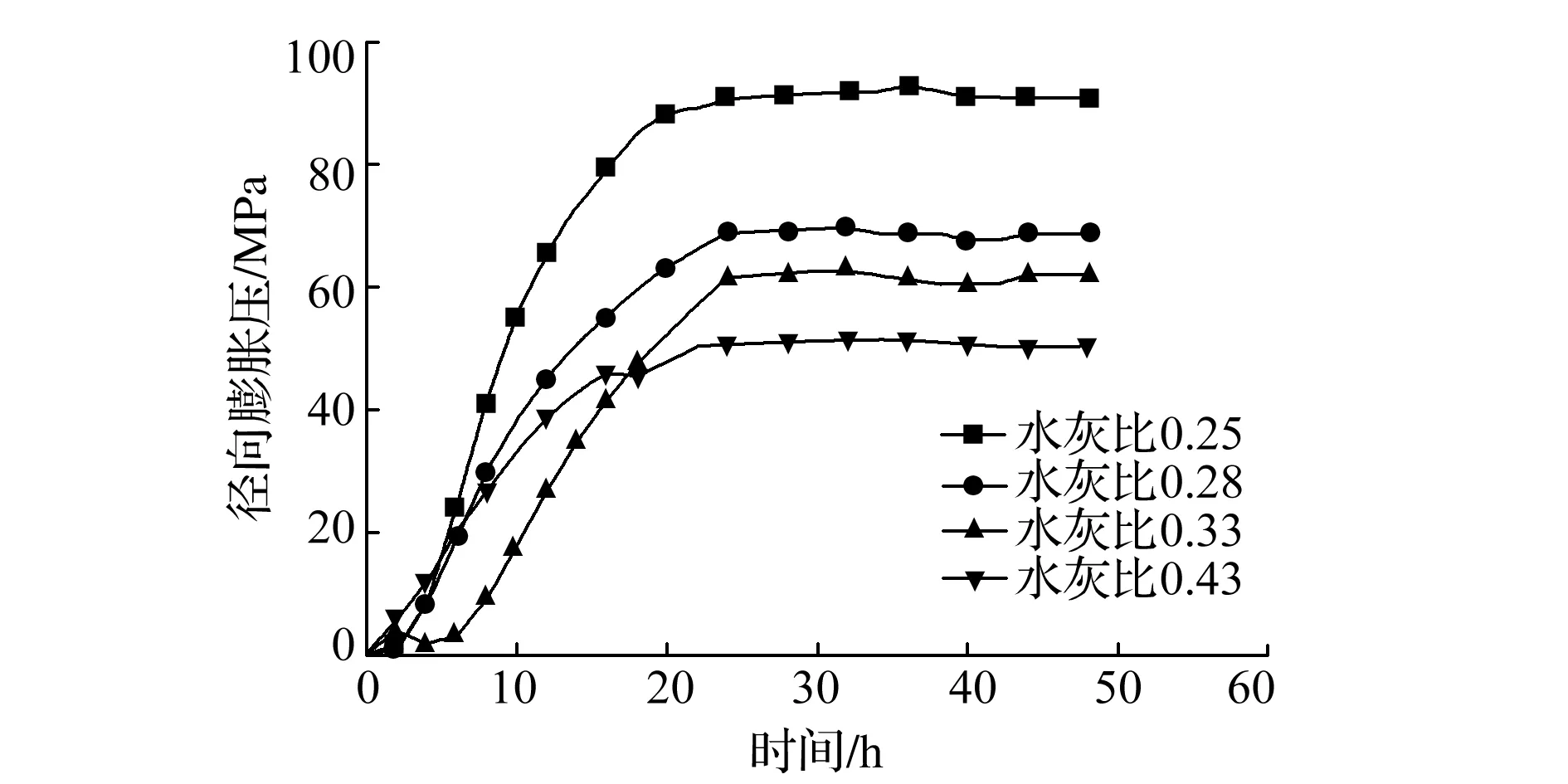

根据试验结果可知,在孔径为40mm时,随着水灰比的减小,破碎剂的径向膨胀压力逐渐增大,本次试验中径向膨胀压力在水灰比为0.25时达到最大,其值达到90.9MPa。在具体工程应用中,由于浆液需要一定的流动性,在水灰比小于0.2时,破碎剂与水之间不能有效的形成浆体,流动性差;当水灰比大于0.35时,浆液具备良好的流动性,但根据试验知其膨胀压力较小,不能对岩体达到有效的破碎效果,基于此确定工程应用时静态破碎剂合理的水灰比在0.2~0.35范围内,综合考虑确定工业应用浆液的水灰比为0.33,并进行水灰配比为0.33时,内径分别为30mm、40mm、50mm、60mm时进行试验,结果如图3所示。

图3 水灰比0.33时径向膨胀压—孔径曲线

根据试验结果知钢管的轴向与径向应变比会随着孔径的增大而逐渐增大,即随着孔径的增大,轴向与径向膨胀压之间的差距逐渐减小,产生这种现象的原因是水化产物在钢管内逐渐处于流体状态,浆液在小孔径的钻孔中会出现自封孔效应,随着孔径的增大,水化产物的产生造成的自封孔效应会逐渐消失;基于此次试验结果中知孔径为60mm水灰比为0.33时,破碎剂的径向膨胀压力可达72MPa。

2 多孔加压下岩石的开裂理论

在多孔条件下破岩时,根据破岩时孔与孔之间轴心的位置关系可分为同轴布孔与异形布孔2种方式,对于多孔加压破碎的作用机理,可以从双孔加压的模型出发。故先建立双孔加压的力学模型,如图4所示。该双孔模型以异径为例,图中O1表示装药孔1;O2表示装药孔2;l为孔轴心间的净距,m;r为装药孔1到孔距某点处的距离,m;q1(t)、q2(t)分别表示孔内膨胀压随时间的函数。

图4 双孔加压力学模型

在实际施工中由于被破碎岩体的截面积远远大于钻孔直径,故相对于钻孔而言被破碎岩体即可视为无限大的弹性体,同时由于静态破碎剂的作用是一个缓慢的过程,故可视为膨胀压为一个准静态的荷载。两个钻孔对岩体的加压效果看作单孔各自作用在无限弹性体效果的叠加,则由弹性力学中拉梅解答有:

式中,σγ始终为压应力,MPa;σθ始终为拉应力,MPa。则有:

σ=|σγ-σθ|

由式(3)的函数表达式知O1、O2中应力的最小值即在边界值与极值点中对比取得,即为:

σmin=min{σ,σ左,σ右}

(4)

左、右边界点分别在r=r1、r=l-r2时取得,具体表达式如下:

对于式(3)中σ对r求导等于0时,即:σ′|r=0时为该函数的极值点,得出极值点处距离装药孔O1轴心r的表达式为:

由于在现场实际施工中,通常采用采用同一种孔径,孔内采用同样的装药量,也就是说r1=r2,q1=q2,故统一用R表示两孔的半径、q表示孔内的膨胀压力,则根据式(4)能够得出函数σ的最小值在极值点处取得,表达式为:

根据材料力学第三强度理论σmin>[σ],[σ]为岩体的极限抗拉强度,联立式(7)能够得出:

裂纹的扩展的理论半径[13-16]如下:

式中,σc为岩石的单轴抗压强度,MPa。

基于式(8)可知不同位置处单元裂纹的扩展效果与该点与孔心的间距及膨胀压力的大小有关,缩小钻孔间的间距或增大孔径有助于孔间的裂纹扩展。以两孔模型为基础,当进行同轴、等间距、等排距布置胀裂钻孔时,孔与孔之间的轴心面为主应力面,在孔眼的轴心面上由于拉应力的叠加作用使得轴心面上孔壁处的岩体最先达到抗拉强度产生裂纹,在膨胀压力的作用下孔间裂纹会进一步扩展、加深。故根据式(9)合理的设置孔间距,保证相邻孔间裂纹能够相互贯通,便可在解决在缺少自由面时岩体的破碎问题。

3 工程应用

3.1 工程背景与施工方案

阳煤三矿为高瓦斯矿井,工作面开采15#煤层,煤层平均厚度6.46m,回采巷道直接顶为0.76m的泥岩;基本顶平均厚度7.18m,深灰色K2石灰岩,极限抗拉强度为1.4MPa,单轴抗压强度为50MPa。该工作面进风巷采用“全锚网+锚索”的支护方式,端头巷道顶板退锚、剪网作业完成后,悬顶长度仍达到20m以上,对工作面安全生产造成威胁,为解决此问题采用静态破碎技术对端头巷道悬顶进行处理。

进风巷高度为3m,顶煤平均厚度为3.46m,直接顶和基本顶的平均厚度分别为0.76m和7.18m,因此要对K2石灰岩顶板进行有效预裂,进行胀裂时钻孔的垂直深度需11.4m,考虑到煤层及岩层厚度的变化情况确定钻孔的垂直深度为14m,为方便钻孔打设和装药施工方便,设置钻孔倾角为45°,倾向采空区一侧,沿进风巷走向剖面具体钻孔与各岩层参数如图5所示。

图5 钻孔深度与各岩层位置关系示意图

根据静态破碎剂试验部分得出的结果,本次工业应用使用水灰配比为0.33的破碎剂浆液,设置钻孔直径为60mm,在此条件下破碎剂能够产生的最大膨胀压力为72MPa,将上述数据带入式(8)中得出破碎剂能产生的膨胀压力满足使裂纹产生并扩展的条件,综合考虑到施工时温度、压力等的影响,取膨胀压的工业利用系数为0.65,即以实际膨胀压为46.8MPa考虑,代入式(9)计算理论裂纹扩展半径为445.4mm,根据矿井的具体地质条件,考虑到一定的富裕系数,确定钻孔的间距与排距为800mm。

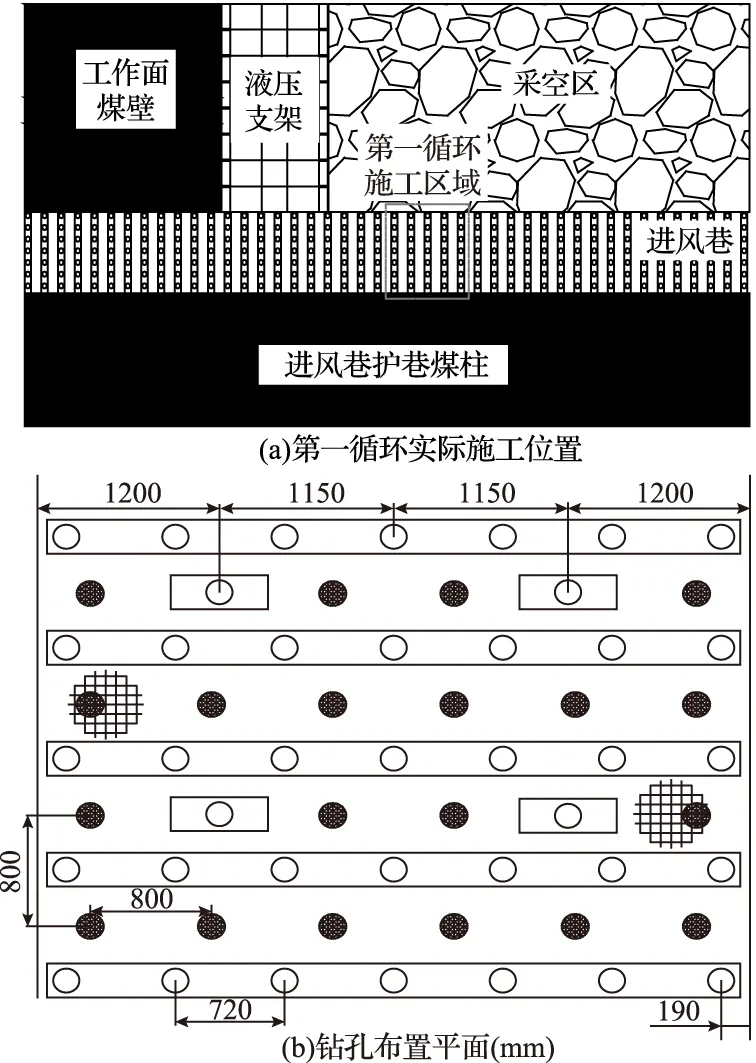

具体钻孔施工参数如下:钻孔孔径为60mm,深度为20m,钻孔与顶板成45°倾向采空区一侧,钻孔的装药量为80~85kg,封孔长度为6m,具体施工作业时,以3.2m为一个施工循环,一循环胀裂施工完毕后进行下一循环,第一循环的具体施工位置与钻孔布置如图6所示。

图6 一循环具体施工位置与钻孔布置

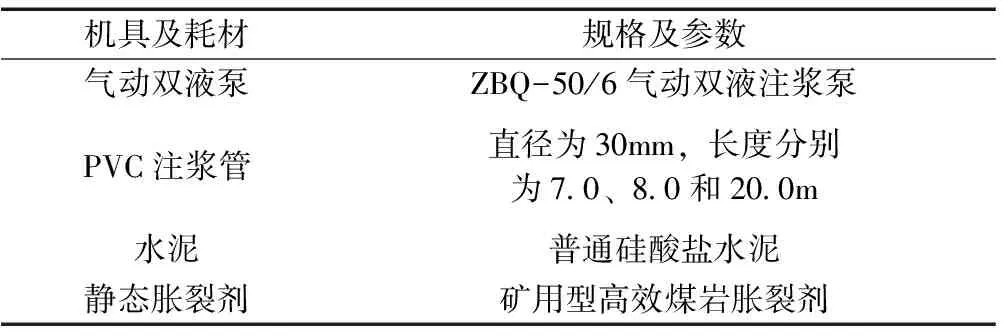

3.2 注浆施工技术

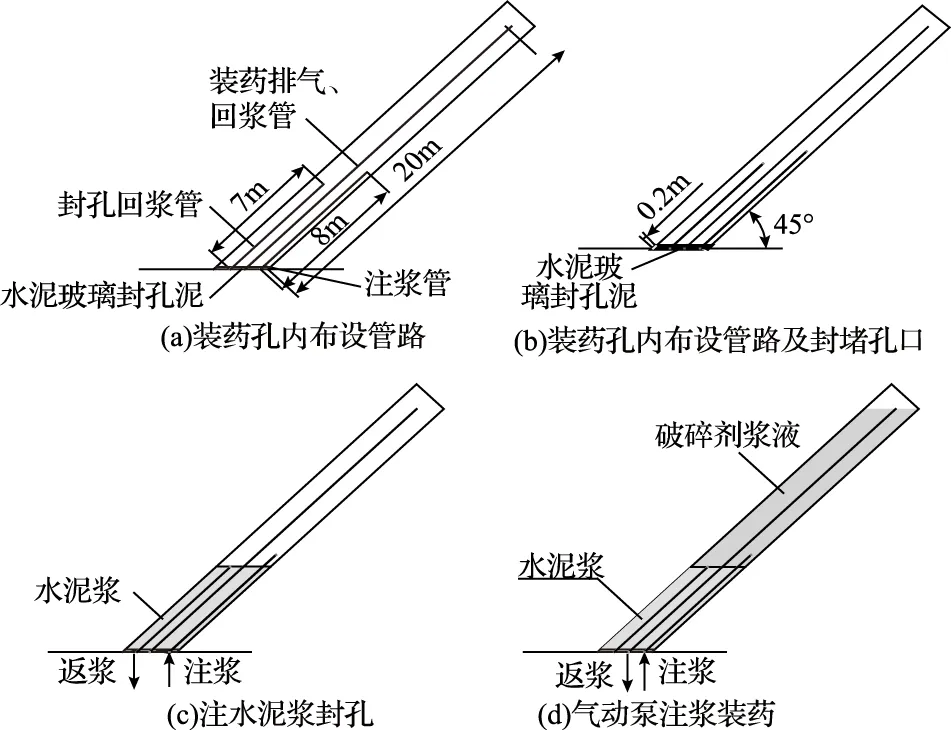

破碎剂混合液注入钻孔时采用“三管两进一回”的施工原理,装药孔内的布置管路示意图如图7(a)所示,注浆施工技术施工时主要机具及耗材见表2。

破碎剂装药作业时,作业流程如下:

1)在设计长度的钻孔内布设3根PVC管路,装药孔口使用水泥水玻璃对孔口进行封闭,同时将管路进行固定,设置封堵长度0.2m。封孔作业完成30min后,凝固后水泥水玻璃强度达4MPa,满足强度要求,如图7(b)所示。

2)将水灰比为0.6的水泥浆液通过注浆管注入钻孔内,当7m的PVC管路返浆时停止注水泥浆,注入的水泥浆放置一天凝固后成为6m,满足封孔长度要求,如图7(c)所示。

3)注水泥浆液封孔结束并放置1d后开始装药施工,通过注浆管向孔内注入水灰比为0.33的破碎剂浆液,当长度为20m的PVC管路出现返浆时,停止注浆作业,如图7(d)所示。

图7 施工工艺流程

表2 注浆施工主要设备规格与参数

3.3 工业试验效果

试验段顶板在注浆后数小时内顶板岩体有明显胀裂的声音,在工作面推进到静态破碎技术的区域后,继续向前推进3.2m后,试验区内的顶煤开始逐步冒落,当工作面推进12.8m时,即工作面推进超过静态破碎起始段9.6m后,试验区域顶板基本完全垮落。

4 结 论

1)静态破碎剂所能产生的膨胀压力随着孔径的增大、水灰配比的减小逐渐增大,在水灰比为0.33,孔径为60mm时破碎剂浆体所能产生的最大径向膨胀压力为72MPa。

2)运用弹性力学的知识分析了多孔加压条件下岩石的破断机理,合理的选择破碎剂的水灰配比、钻孔直径能够让裂纹得到有效的扩展。

3)静态破碎剂注浆施工时采用“三管两进一回”的施工原理有效的解决了钻孔的漏浆问题,有效提高了注浆施工的效率。

4)静力定向破岩技术能够较好解决高瓦斯矿井的悬顶问题,为工作面的安全高效生产提供保障。