大采高工作面近距离双坚硬岩层强矿压控制研究

2020-02-24史久林郑建伟樊克松唐杰兵

史久林,郑建伟,张 震,樊克松,唐杰兵

(1. 煤炭科学研究总院 开采研究分院,北京 100013;2. 天地科技股份有限公司 开采设计事业部,北京 100013)

鄂尔多斯地区煤炭资源丰富,是我国主要的煤炭生产基地,已建成多座技术水平先进,年产千万吨的大采高综采矿井[1,2]。大采高综采技术一次采出空间大,引起工作面上部覆岩活动范围和强度都增大,造成工作面矿压显现现象强烈,危害工作面安全生产。针对这一现象,我国众多学者展开了大量的研究,认为大采高工作面上覆多层坚硬岩层失稳是诱发工作面强矿压显现的重要因素[3-11]。许家林[3]认为坚硬顶板失稳是诱发顶板大面积压架冒顶事故的原因。韩刚[4]等人通过现场实测发现多坚硬岩层覆岩结构引起工作面动静载区叠加,易诱发工作面强冲击矿危害。尹希文[5]认为寺河矿6m大采高工作面双坚硬岩层结构是控制工作面强压显现和煤壁片帮程度的关键。闫少宏[6,7]通过岩石破断后的极限挤压角与弯矩的关系定量解释了开采空间增大,铰接结构上移,在覆岩纵向方向能够形成“悬臂梁-铰接岩梁”的复合结构形式。黄庆享[8,9]认为浅埋大采高工作面上覆岩层能够形成“等效直接顶”和“高位斜台阶岩” 形式的双重结构,直接顶失稳造成工作面静载较大。杨登峰[10]结合突变理论认为直接顶失稳引起顶板的切落。坚硬岩层与煤层的层位关系也是造成工作面强矿压显现的主要因素之一。曹胜根[12]通过数值模拟分析认为坚硬岩层距离煤层越近对工作面影响越大,特别当坚硬岩层直接与煤层接触时,坚硬顶板破断后有台阶下沉现象且支承压力系数最大。赵通[13]根据朱仙庄煤矿近距离巨厚坚硬岩层赋存条件建立厚板力学模型,认为厚坚硬岩层距离煤层较近条件下更容易发生剪切破坏和整体滑落失稳。

大采高工作面上覆多层坚硬岩层易于形成复合结构,特别是多层坚硬岩层距离煤层较近且层间距较小时,更易引发岩层整体失稳,危害工作面生产安全。以母杜柴登矿30201大采高工作面为工程背景,分析确定对大采高工作面上覆近距离岩层结构失稳可能造成的危害,并通过水力压裂预处理坚硬岩层,达到控制工作面强矿压危害的效果,为保障类似地质条件安全生产提供借鉴。

1 工程概况

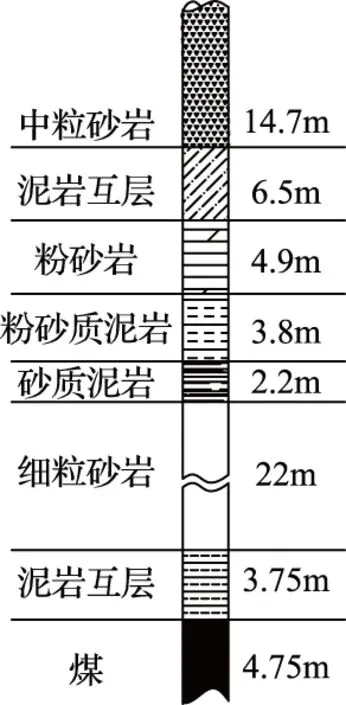

母杜柴登煤矿30201工作面,煤层倾角1°~3°,埋深632~658m,工作面倾向长度241m,走向长度3417m,采用大采高综采一次采全高工艺,采高4.75m,正常回采期间平均日回采进度14刀,约12m,工作面选用ZY13000/28/62D型掩护式液压支架。3-1煤层上部存在两层厚度较大的岩层,根据现场实测,第I坚硬岩层为22m厚的细粒砂岩层,岩层强度平均值为61.34MPa,距离3-1煤层3.75m;第II坚硬岩层为14.7m厚的中粒砂岩层,岩层强度平均值为63.3MPa,均属于坚硬岩层,岩层综合柱状图如图1所示。

图1 岩层综合柱状图

2 上覆近距离双坚硬岩层大采高工作面强矿压显现机理分析

工作面矿压显现的规律由其上部覆岩结构的运动特征所决定。已有研究表明:自身厚度大,强度高的坚硬岩层控制着工作面覆岩结构的运动规律,是决定工作面矿压显现强弱程度的关键因素。

2.1 覆岩结构形式的确定

覆岩结构的形成由坚硬岩层自身物理力学特性和其下部活动空间共同决定的。岩层层位的不同,其下部可活动空间范围不同,造成岩块间的接触关系不同,进而形成不同的结构形式。根据文献[7]对厚煤层开采覆岩空间结构的判断条件可知:Δj-Δm≤0时,坚硬岩层可形成悬臂结构;Δj-Δm>0时,坚硬岩层可形成铰接结构。其中Δj为极限下沉量,Δm为可能下沉量。

Δm=M-(kp-1)hm

(2)

式中,h为所分析岩层的厚度,m;k为无量纲系数,对于近似解可以取k=0.1h;Rc为抗压强度,MPa;q为线载荷,N/m;l为所分析岩层的断裂步距,m;M为割煤高度,m;kP为碎胀系数;hm为第1至m层直接顶岩层累厚,m。母杜柴登煤矿顶板岩层性质,见表1。

表1 岩层物理力学性质

顶板来压岩层破断步距[14]:

将第Ⅰ坚硬岩层细粒砂岩岩性参数代入式(3)得:l1=39.5m。将第Ⅱ坚硬岩层中粒砂岩岩性参数代入式(3)得:l2=26.4m。根据岩层结构判断准则式(1)、(2)进行判断:

第Ⅰ坚硬岩层:

Δm1=4.75-(1-1.5)×22=15.75m

第Ⅱ坚硬岩层:

Δm2=4.75-(1-1.5)×14.7=15.2m

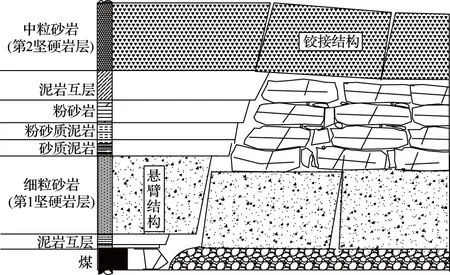

由计算可知,第Ⅰ坚硬岩层细粒砂岩其下部有充足的垮落空间,岩层破断后无法形成有效的挤压接触。未破断岩层依靠自身强度能够行成具有一定承载能力的“悬臂”结构。第Ⅱ坚硬岩层中粒砂岩下部活动空间较小,破断岩层能够形成挤压接触,提供水平应力,岩块间形成具有自稳能力的“铰接”结构。随着工作面的推进,工作面上覆岩层形成“悬臂—铰接”形式的复合结构,如图2所示。

图2 工作面上部覆岩复合结构示意图

2.2 强矿压现象机理分析

根据上述判断,第I坚硬岩层破断后的岩块失去与前部未破断岩块的有效接触,无法形成铰接结构,未失稳的部分将会以“悬臂”结构的形式存在,其单位面积承担的载荷达q=γH=181kN。随着工作面推进,第Ⅰ坚硬岩层的“悬臂结构”悬露长度超过其承载极限时,“悬臂结构”将发生拉伸破坏。在自重及上覆载荷作用下,裂隙沿岩层破断线迅速发展,贯穿悬臂梁。失稳时下部活动空间由采高和随采随冒顶板的厚度决定,根据Δ=M-(Kp-1)∑h,取Kp=1.3,计算得Δ=3.65m,下部活动空间最大达到3.65m。悬臂结构破断块间无水平应力作用,摩檫作用较小,岩块及其载荷形成的剪应力相对较大,容易引起岩块的快速下滑。并且悬臂结构距离煤层较近,下部随采随冒岩层垮落后充填高度有限,无法为下滑的岩块提供形成有效支撑,导致悬臂梁破断岩块发生整体滑落失稳,表现为切落式失稳特征。下部岩层的失稳,引起上部岩层的活动空间加大,将会产生连锁反应,诱发第Ⅱ坚硬岩层形成的“铰接结构”滑落失稳。当复合结构同时失稳,使得坚硬,引起双重采动效应的叠加,岩层内集聚的大量应变能在短时间内大量释放,特别当顶板破断线在控顶区覆近时,顶板沿煤壁快速滑落,将引起工作面强烈的矿压显现,危害工作面的设备与人员安全。

距离煤层较近的坚硬岩层即是载荷源又是传递载荷的媒介。已有研究认为大采高采场下部坚硬岩层自身性质和损伤程度控制着上部坚硬岩层断裂后传递到支架上的力[15]。当下部顶板岩层整体强度低或者较为破碎时,既能够充填采空区,控制上部岩层的下沉量,又能够作为上部载荷传递的垫层,具有缓冲上部动载,降低工作面强矿压显现的作用。对于母杜柴登煤矿大采高工作面上覆近距离双坚硬岩层复合结构存在同时失稳引起强矿压危害,可以通过采取预处理措施改变第Ⅰ坚硬岩层的完整性达到控制工作面强矿压显现的目的。

3 大采高工作面强矿压控制措施

在利用水力压裂技术处理坚硬岩层,控制强矿压的应用方面,我国学者已经在原理和实践方面做了大量研究。其中,文献[16]从原理和实践说明了水力压裂处理坚硬顶板的效果。文献[17]通过现场测试,验证了水压裂卸压的有效性。根据上述分析,结合母杜柴登矿30201大采高工作面顶板岩层特征,采用水力压裂技术破坏第Ⅰ坚硬岩层完整性,缩小其所形成的悬臂梁悬露长度即可能够达到卸压效果,保证工作面的安全回采。

根据文献[14,18]煤岩体破裂条件可知,水力压裂设定压力阀值必须大于煤岩临界破裂应力,即:

Ps≥Rt+3σ1-σ3

(4)

式中,Ps为水压值,MPa;Rt为岩体抗拉强度,MPa;σ1为最小主应力,MPa;σ3为最大主应力,MPa。

经计算可知设备压力值必须超过21MPa。结合现场地质条件及压裂经验,将水压阀值设定为26MPa。

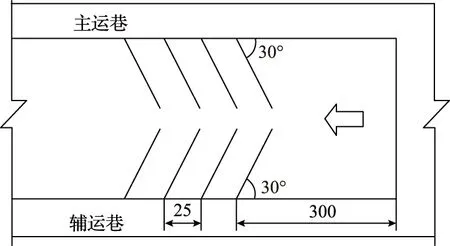

根据井下工作面实际状况,将压裂位置布置在工作面的两巷,采用倒退式压裂。根据钻孔综合柱状图及覆岩坚硬岩层层位关系,水力压裂钻孔垂直高度必须保证不低于30m。综合现场施工条件确定孔深68m,倾角30°,各孔间隔25m,超前工作面300m开始实施。压裂过程中根据现场出水情况及时调整压裂范围,避免大范围的出现淋水,具体实施方案如图3、图4所示。

图3 水压致裂实施方案剖面图(m)

图4 水压致裂实施方案平面图(m)

钻孔水压达到预定值时,岩体内部新的裂隙产生,原生裂隙开始扩展。裂隙相互贯通后,孔内水压开始降低,但是降低幅度有限,并能维持稳定,裂隙随着加压时间不断扩展。根据现场实测,水力压裂时间持续25min后,孔内压力开始维持稳定。因此设定钻孔加压至少持续30min,能够保障压裂效果。为便于工作面顶板管理,需保持煤层上方5m范围岩层完整性。水力压裂方案实施参数见表2。

表2方案实施参数

4 工作面覆岩坚硬岩层压裂效果评价

通过工作面推进过程中微震系统对岩层释放能量的强弱监测,检验压裂直接顶范围内坚硬岩层的卸压效果。微震监测方法是通过安装在工作面范围内的传感器接收采动影响下,煤岩体产生破裂、扩容、贯通甚至失稳等物理现象所产生的弹性振动波,根据弹性振动波引起的微震事件,反演计算出微震事件发生的位置及释放的能量[19]。

4.1 监测系统布置方案

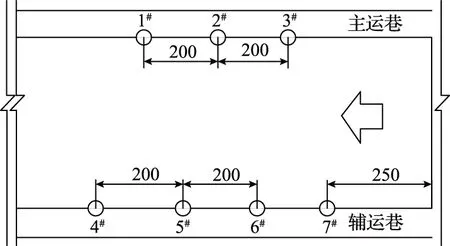

根据微震监测系统必须成网的特点,超前工作面250m的位置,在主运巷内布置安装3个拾震探头,辅运巷内布置安装4个拾震探头,探头之间间隔200m,分别对7个探头进行编号、定位。其中,1#、3#、4#、7#为垂直探头,2#、5#、6#为水平探头,将水力压裂区域包括在监测区域内,监测系统布置如图5所示。

图5 微震系统布置平面图(m)

4.2 微震监测覆岩活动规律分析

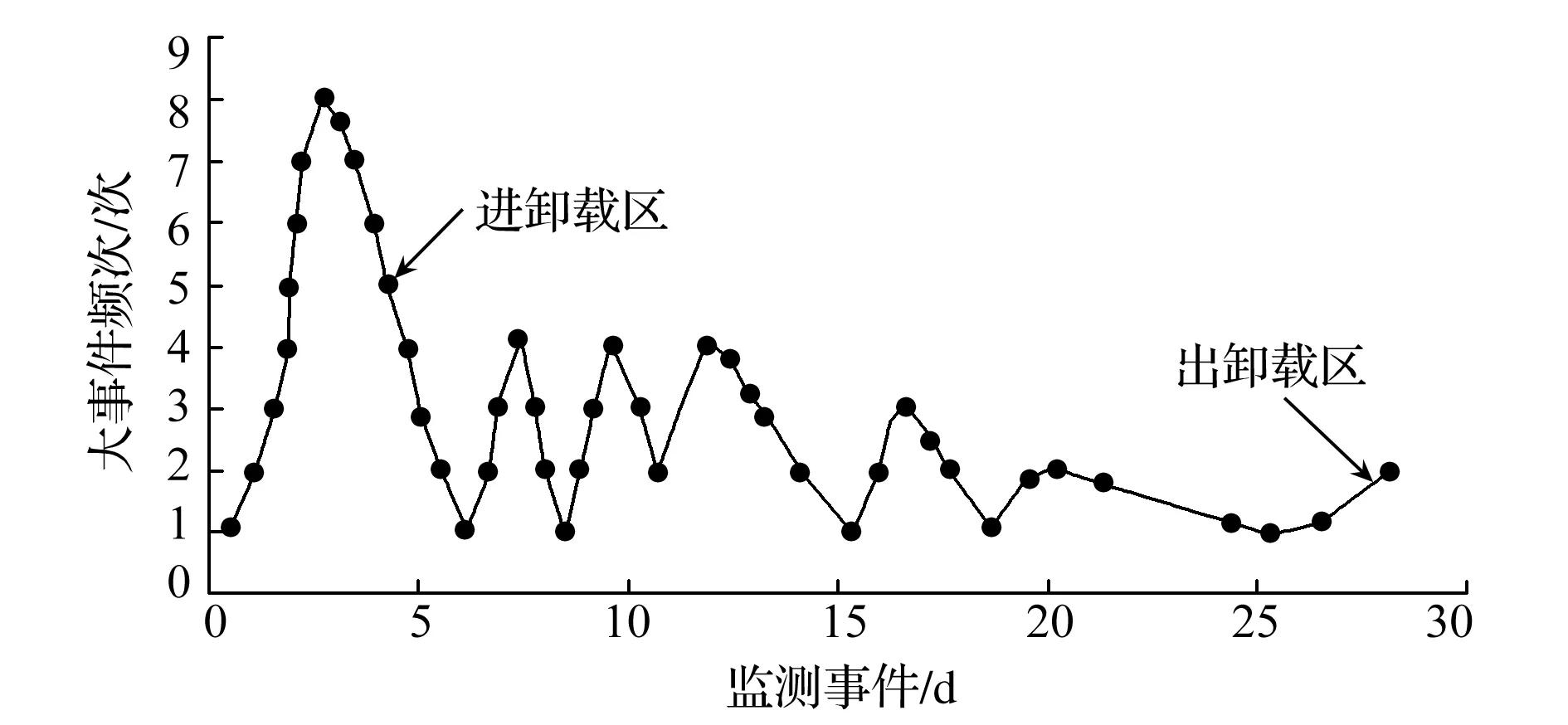

通过对回采过程中微震能量的统计分析,工作进入水力压裂卸压区后,微震事件的能量和频次均大幅度下降,卸压后103J能量以上的事件降低了40%,大能量微震频次由卸压前的8次,到卸压后的平均2次。卸压后微震事件能量和频次虽有波动,但是震幅较小,如图6所示。根据实测回采期间来压步距也由正常回采的12.5m,缩短到卸压区的5.3m。监测数据显示水力压裂直接顶内第Ⅰ坚硬岩层后,工作面来压强度和步距均明显减小。

图6 回采期间微震事件监测

5 结 论

1)大采高工作面近距离的双层坚硬岩层中第Ⅰ坚硬岩层形成“悬臂梁”结构,第Ⅱ坚硬岩层形成“铰接”结构。其中第Ⅰ坚硬岩层的完整性与层位是影响工作面矿压显现程度的关键。结合母杜柴登矿井30201工作面覆岩实际状况,通过预处理第Ⅰ坚硬岩层即可达到卸压效果,确定垂直压裂高度必须达到30m的水力压裂方案。通过压裂破坏第Ⅰ坚硬岩层的完整性,控制“悬臂梁”悬露长度

2)通过现场实测实施和微震监测系统数据分析,水力压裂后的来压步距缩小了57%,大的微震能量降低了40%,微震事件频次降低了60%。卸压后顶板来压强度和步距均明显弱化,保证了大采高工作面的安全回采。