深井高应力巷道围岩强力-分次支护协调控制技术研究

2020-02-24李春元董明丽

于 洪,李春元,董明丽

(1.河南能源化工集团 焦作煤业赵固(新乡)能源有限公司,河南 新乡 453634;2.中国矿业大学(北京) 力学与建筑工程学院,北京 100083)

随煤炭开采向深部延伸,受高应力及复杂地质构造影响,巷道表现出了围岩变形剧烈、返修频繁等特点,严重制约深部矿井的安全高效生产[1-3]。国内外诸多专家学者研究提出了锚网索耦合、锚注、锚喷、强力支护等主动支护技术[4-8],为巷道围岩控制提供了指导作用。而深部巷道围岩破碎时,传统锚杆(索)等支护体失效严重,巷道围岩稳定性难以保证[9-11];且受地质条件及围岩差异影响,选择合理经济的支护方案以控制巷道围岩变形破坏,也是深部巷道面临的难点。为此,针对深井高应力巷道破碎围岩的变形破坏特征,分析巷道强力-分次支护的力学机制,提出与深井巷道围岩变形相适应的强力-分次协调支护技术,以有效提高巷道围岩的稳定性,可为深井高应力巷道支护提供借鉴和参考。

1 工程概况

1.1 工程地质

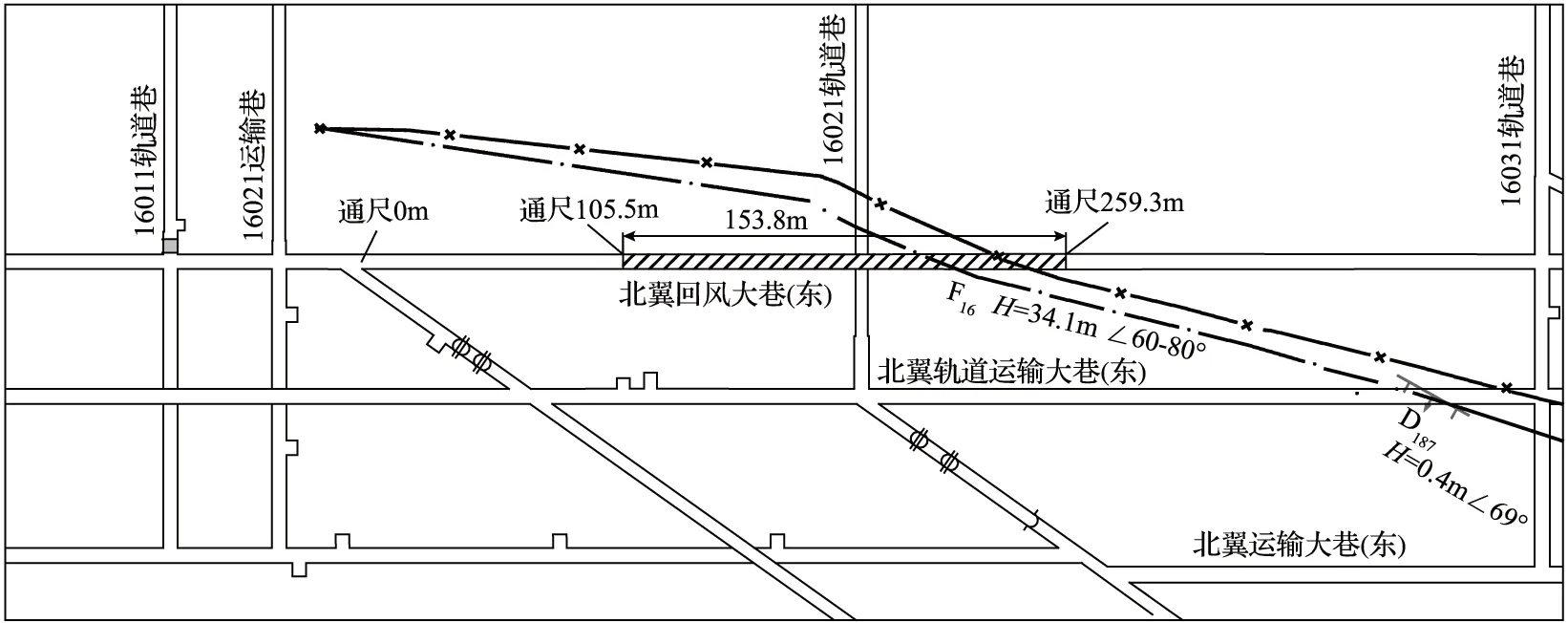

赵固一矿北翼回风大巷(东)受井田内F16断层(落差H=34.1m,倾角60°~80°)构造影响,在通尺105.5~259.3m沿二1煤层顶板以+12°的坡度沿岩层掘进北翼回风大巷(东)平面布置如图1所示,标高-531.2~-497.9m,地面标高+83.3~+86.9m,埋深581.2~618.1m,北为已回采完毕的16021工作面;煤层厚度平均6.0m,顶板基岩厚度44~95m,二1煤层顶底板特征见表1。在距北翼回风大巷垂直距离390m处的16011运输巷内测得该区域内最大水平主应力为16.00MPa,最小水平主应力9.11MPa,垂直主应力为13.97MPa,最大水平主应力方向为N63.7°W,属中等偏高应力区[12]。

图1 北翼回风大巷(东)平面示意图

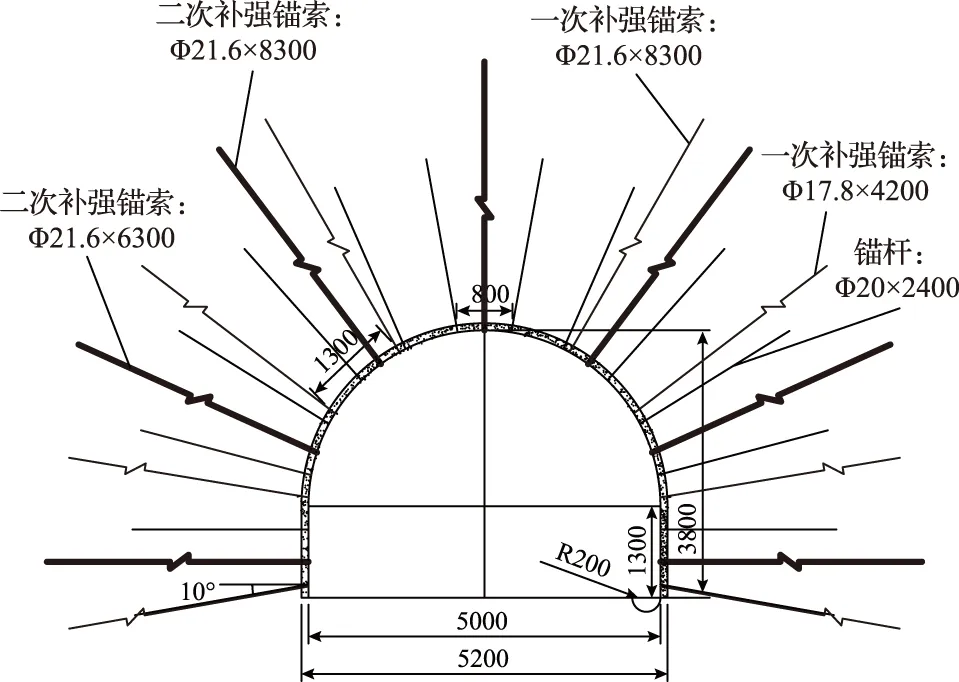

表1 二1煤层顶底板特征

受F16断层及16021工作面采动影响,北翼回风大巷(东)通尺105.5~259.3m岩巷段围岩破碎;且该段巷道需为整个北翼采区后期服务,服务周期长,断面大。而北翼回风大巷原沿煤层顶板掘进,采用锚网索配合U型钢棚支护,施工速度慢,在高应力作用下巷道围岩变形量大,U型钢棚弯折破坏严重,返修工程量大且次数多,故需对原支护技术进行优化,以减轻工人劳动强度和支护密度,降低支护成本,从而为同类条件下巷道围岩控制提供参考和理论依据。

1.2 巷道围岩变形破坏分析

为避免赵固一矿深井巷道围岩产生严重变形破坏,现场观测总结了北翼回风大巷围岩变形破坏的主要影响因素。

1)深部高应力作用。北翼回风大巷埋深约600m,垂直应力主应力达13.97MPa,受区域构造影响,最大水平主应力达16.00MPa,约为垂直应力的1.15倍;巷道掘进后按应力集中系数为3进行计算,切向应力高达41.9MPa,最大水平主应力的释放及切向应力的压剪作用将导致围岩产生严重变形破坏,故深部高应力作用为巷道围岩变形破坏的直接诱因。

2)F16断层影响。为通过F16断层,北翼回风大巷(东)通尺105.5~259.3m由原煤巷掘进变更为岩巷掘进,由断层上盘向下盘过渡,倾角12°,掘进时岩体完整性差,围岩破碎,钻孔(巷道浅部围岩0~3m段)塌孔严重,施工难度大,围岩稳定性差。

3)支护参数不合理。北翼回风大巷原顶板、帮部支护锚索规格分别为Φ21.6mm×8300mm、Φ17.8mm×4300mm,设计预紧力分别为200kN、150kN;锚索预紧力偏低,无法充分发挥锚索的主动支护作用。在北翼回风大巷建立了6处锚索应力检测点,发现施工时预紧力过小,后期锚索锚固力均有一上升过程,围岩变形量大。因此,预紧力偏低导致锚索在支护初期未能对围岩起到很好的主动支护作用,丧失了主动支护的优势。当预紧力较大时,在短时间内预紧力虽有一定损失,但可保持锚固力的稳定,可较好控制围岩的初期变形及整体稳定性。

4)U型钢支护与围岩的耦合性能差。巷道掘进采用矩形断面,二次支护采用U型钢被动支护方式,需在U型钢棚与围岩之间辅以垫层贴合岩面,两者间存在一定间隙,二次支护需在浅部围岩变形破裂与U型钢紧贴后才能发挥作用,U型钢与围岩的耦合性能差。且受深部高应力作用,巷道围岩常呈非均匀变形并导致支架非均匀承载,显著降低了支架的承载能力。故深部高应力巷道支护时,在保证支护阻力前提下,应结合围岩断面形状确保支护体与围岩的耦合性能得到充分发挥,以控制巷道围岩的变形破坏。

2 深井巷道围岩强力-分次支护力学机制

2.1 巷道强力支护与围岩变形关系

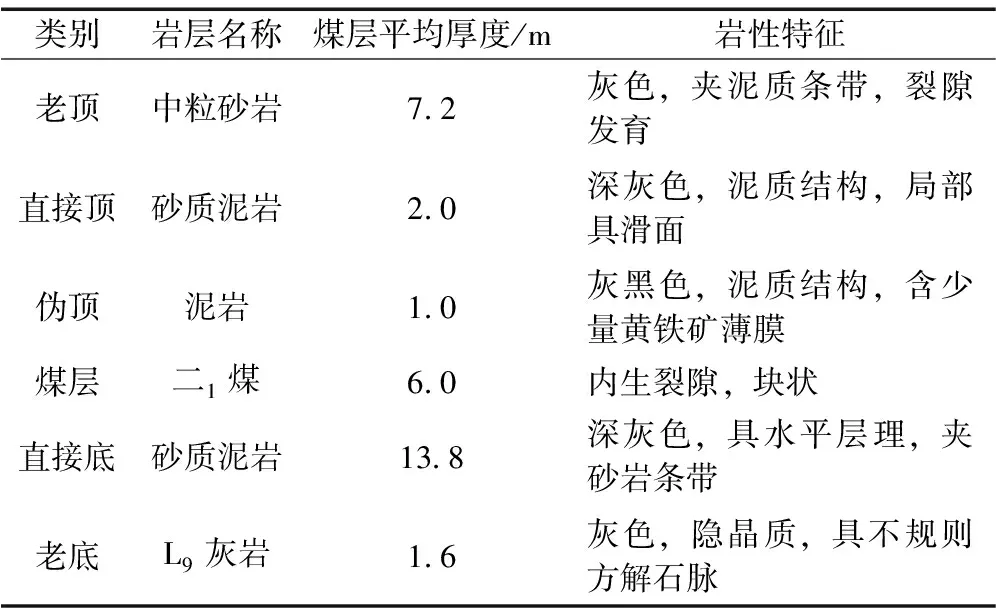

根据强力支护理论[13],巷道围岩初始变形阶段应控制围岩离层及裂隙扩展等不连续变形,以有效控制浅部围岩完整性;向巷道深部应允许岩体产生峰值强度前的塑性及弹性连续变形,支护体的让压变形可使深部围岩释放一定高应力,以形成“先刚后柔再刚、先抗后让再抗”的支护理念。支护阻力与巷道围岩变形关系曲线[14],如图2所示。

图2 支护阻力与巷道围岩变形关系曲线

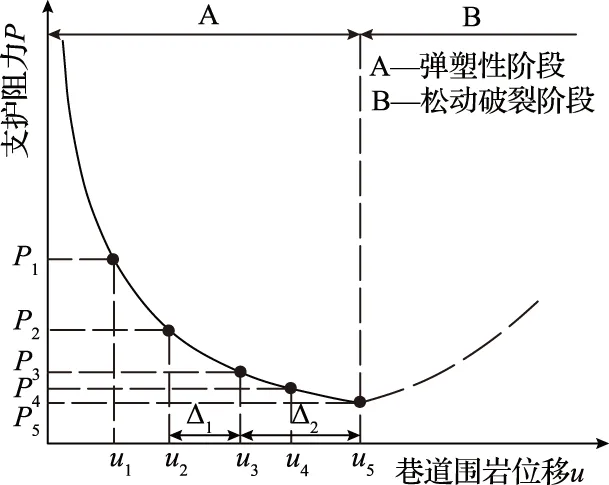

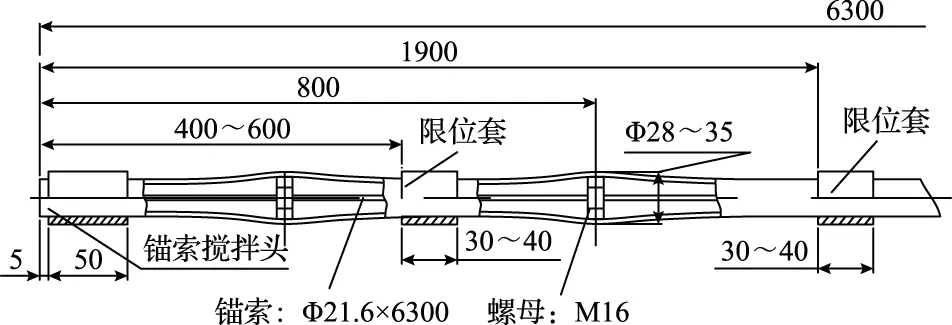

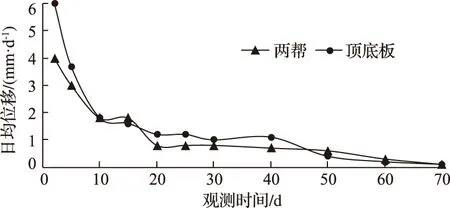

为控制巷道浅部围岩的不连续变形,应提高支护阻力P,且P越高,围岩位移量u越小;当P高于P1时,支护体的经济成本显著提高,但是u降低有限。当采取提高锚杆(索)预紧力、高强支护结构等强力支护技术时,P 深井巷道一次支护后,高应力释放使围岩裂隙扩展,通过一定时间的变形调整才能稳定;且工程实践表明,巷道围岩变形收敛具有时效性,强力与分次支护受时效性影响具有一定的变形协调关系。巷道围岩的时效变形与最优支护时机Tx的关系[15]见式(1),其中0≤Tx≤Tc。 式中,Tc为围岩变形收敛时间,s;α为剩余时效释放应力为总应力释放的α倍,0<α<1;σc为单轴抗压强度,MPa;γ为应力释放系数,γ=σn/σ1max,σn为一次强力支护后释放的应力,MPa;K为应变裕度,K≥1;σ1max为巷道初始地应力极值,MPa;λ为强度增长系数,即在σ3作用下抗压强度的增加程度;σ3为支护围压,MPa;r为开挖后围岩最大主应力σ1与单轴抗压强度σc的比值,0≤r≤1。 根据式(1),巷道掘进后,σ1越大,r越大,围岩稳定性变差,Tx缩短;若α增大,则Tx缩短;而一次强力支护后,支护体形成的λ越大,Tx相应延长。因此,采取一次强力支护后,二次支护的Tx可相应推迟,支护过早,巨大的围岩塑性变形未能充分释放,二次支护强度将难以抗拒较大塑性变形而产生破坏。若围岩破碎且强度较低,二次支护应适当提前;对于深井高应力围岩,其r及α增大,二次支护与一次强力支护的时间间隔应予以缩短;若二次支护延迟,塑性变形虽得到释放,但围岩自承载能力随之降低,转移至支护体上的载荷加大,为解决二次支护在时间和强度上与围岩特性之间的耦合关系,应合理的选择二次支护Tx。 为分析确定赵固一矿北回风(东)岩巷段二次强力支护的Tx,在通尺130m、150m及190m处建立了三个测站观测了巷道表面位移量变化,统计发现通尺130m处两帮位移变化具有典型的代表性,其表面位移量变化规律如图3所示。 图3 巷道通尺130m处表面位移量变化规律 由图3可知,在北翼回风大巷,一次强力支护后随巷道围岩应力释放,两帮表面累计位移量逐渐增加,而在44—52d时增加速率变缓,52d后累计位移量骤然增加,由约45mm迅速增加至55mm,2d内增加约10mm,增加约22.2%。同时,巷道采用一次强力支护18—52d内,巷道日均位移量逐渐降低,44—52d时日均位移量明显减小,日均变形量约0.8mm/d;而在52d后变形量突然增加,52—54d日均变形量达3.4mm/d,增加约4.3倍,据此可判定通尺130m处两帮深部围岩趋于松动破裂,若未及时二次支护,围岩变形速度骤然增加极易导致巷道围岩失稳,故赵固一矿北回风(东)岩巷段的二次最优支护时机为一次强力支护后44—52d。 为充分利用二1煤顶板围岩的承载能力,赵固一矿北翼回风大巷(东)岩巷段采用直墙半圆拱断面,净宽B=5000mm,净高H=3800mm,直墙高度h=1300mm;结合深井巷道的强力-分次支护力学机制,采取一次锚网喷强力支护,待围岩让压变形一定程度至二次最优支护时机时,进行了锚注配合底板鸟笼锚索强力支护,以实现永久巷道不架棚、不返修或少返修目标,从而达到支护体与巷道围岩变形的协调控制。 为控制巷道围岩的不连续变形,实现“先刚”支护,一次支护采用高强预紧力锚网喷支护,使围岩与支护体共同形成承载结构,北翼回风大巷(东)岩巷段支护断面如图4所示。 图4 北翼回风大巷(东)岩巷段支护断面示意(mm) 支护时,锚杆规格为Φ20mm×2400mm,正顶锚杆与中线重合,间排距800mm×800mm,每排15根,底脚锚杆下扎10°打设,其余均垂直于巷道轮廓打设;锚杆设计预紧扭矩300N·m,锚固力不低于170kN。顶板锚索规格Φ21.6mm×8300mm,间排距1300mm×1600mm,每排3根;帮部锚索规格Φ17.8mm×4200mm,间排距1300mm×1600mm,每排6根;顶板与帮部补强锚索布置在同一排,均垂直于巷道轮廓打设;顶、帮锚索预紧力分别提高至300kN、200kN,检测不合格锚索则重新补打。 锚网支护结束后,对底板以上全断面喷浆,喷厚50mm(以覆盖金属网,注浆时不漏浆为准)。喷浆配比为水泥:混合砂=1∶4(重量比),使用325#普通硅酸盐水泥,强度符合C20要求,速凝剂的掺入量一般为水泥重量的3%~4%,喷顶时取上限,水灰比为0.5。 根据强力与分次支护的变形协调关系,在围岩让压变形一定程度至二次最优支护时机前,对巷道围岩注浆充实加固破裂围岩体及其弱面,以提高围岩的整体性及承载能力;随后,对巷道顶板、帮部及底板补打锚索进行二次强力支护,以实现巷道围岩变形的永久可控。 3.2.1 顶板及帮部壁后注浆 一次锚网喷强力支护后,随巷道围岩高应力释放产生让压变形,加之断层附近围岩破碎,对顶板及帮部实施壁后注浆的措施,注浆孔布置如图5所示,从而将破碎围岩体及让压变形产生的裂隙充填密实并提高围岩强度,以充分发挥锚杆(索)的支护作用,减少失锚现象[16]。 图5 二次支护注浆孔及底板鸟笼锚索布置图(mm) 根据岩巷断面将注浆孔间排距定为1600mm×1600mm,为保证注浆加固效果,奇数排注浆孔与偶数排呈“七·六”交替布置,拱部注浆孔深6000mm,两帮孔深4000mm,注浆孔规格为Φ36mm。奇数排每排打设7孔,拱部5孔(巷道中线1孔,向两边按照1600mm间距分开各2孔),帮部各1孔(距底板500mm);则偶数排每排打设6孔,底板向上1300mm起打1孔,然后按照1600mm间距向上打设。 同时,采用埋孔口注浆管注浆,注浆管采用500mm长一吋钢管制作,孔内布置Φ20mm的塑料射浆管,顶板射浆管长度为5500mm,两帮3500mm,全长一次注浆。采取先下后上注浆顺序,围岩破碎时可根据现场条件调整注浆顺序。 3.2.2 顶板和帮部补强锚索支护 壁后注浆加固后,在顶板和帮部打设高强度预应力锚索对围岩进行补强支护,二次补强锚索布置如图4中黑色粗实线所示。顶板选择Φ21.6mm×8300mm锚索,每排打设3根;将两帮锚索长度较一次支护加长至6.3m,规格Φ21.6mm×6300mm,每排打设2根,帮部底侧锚杆距底板500mm,锚索间排距均为1600mm×1600mm,所有锚索全部垂直顶帮打设。 同时,顶部及帮部每根锚索分别使用4支、3支Z2350型树脂锚固剂锚固,预紧力均不小于300kN,锚索外露长度150~250mm。锚索托板均采用300mm×300mm×14mm高强度可调心托板及配套锁具,从而与高强锚杆(索)共同承载形成强力支护系统,以提高支护体与围岩的承载能力和结构稳定性。 3.2.3 底板锚注及鸟笼锚索支护 对巷道顶板及两帮采取强力支护后,顶板覆岩载荷将通过支护体与围岩不断向底板传递,尤其最大水平主应力将向底板无承载结构岩体挤压卸荷,并造成底鼓;且赵固一矿已掘开拓巷道实践表明,受高应力作用底板鼓起剧烈,卧底返修工程量大,故开拓巷道掘进时在底板开挖1.0m深度左右,再用U型钢底反拱支护,工人劳动强度大,施工速度慢。 为提高底板围岩体强度并实现无反拱支护,现场实施了“锚索+注浆”加固支护方案,锚索及注浆孔布置如图5所示时,底板锚索垂直底板布置,每排4孔,孔深6300mm,巷道中心线偏南200mm施工1孔,再按间距1200mm×1600mm施工其余3孔,成孔后预埋锚索;锚索为Φ21.6mm6300mm的1×7股高强度低松弛预应力钢绞线,其最大总伸长率4%,并配合高强度锁具和鸟笼锚索梁支护底板。同时,埋孔口注浆管,孔内布置2500mm长的射浆管。为实现底板锚索支护与注浆加固同孔布置,矿方自制了鸟笼锚索如图6所示。 图6 底板鸟笼锚索加工示意图(mm) 自制鸟笼锚索时,在距锚固端1500mm夹装长度30~40mm,外径Φ30mm壁厚4mm的焊接钢管,砸扁并钉紧至锚索;再打开锚固端,在距端部1000mm的一条钢丝上用一个M16的螺母涨开钢绞线;随后,绞紧锚固端索体,距端部约400mm套装长度30~40mm的焊接钢管,砸扁并钉紧至锚索作为限位环;最后,端部套入长度50mm的焊接钢管,砸扁并钉紧至锚索上端部作为锚索搅拌头。鸟笼锚索梁则采用14#槽钢加工,长4000mm,锚索梁垫板为200mm×100mm×16mm钢垫板。 施工时,首先采用KZZ100/40型履带式底板孔智能钻机配合Φ74mm钻头开孔,开孔深度为打至岩层为止(2.5~3m);随后,孔口埋相应长度Φ70mm PVC套管,再用Φ42mm钻杆和Φ56mm钻头打孔;考虑塌孔影响,孔深多打500mm装渣。锚索安装后,采用预制混凝土锚固,灌入锚索底端,用塑料管捣实;锚固7d后进行孔内水泥注浆,注浆完毕1d后张拉底板锚索,初次张拉预紧力不小于260kN。张拉后,将锚索截至外露60mm,并对底板硬化,硬化厚度100mm。 为验证强力-分次协调控制的支护效果,采用十字观测法监测了70d内巷道的表面位移量变化规律如图7所示。 图7 北翼回风大巷(东)岩巷段表面位移变化图 根据图7,北翼回风大巷(东)岩巷段在掘进后20d内表面变形速度迅速降低,两帮及顶底板变形速度分别由初期的4mm/d、6mm/d降低至0.8mm/d、1.2mm/d;20—50d表面变形速度变缓,两帮及顶底板变形速度分别降低至0.6mm/d、0.4mm/d;而掘进50—70d后表面变形趋于稳定,表面变形基本稳定在0.1mm/d。根据图3,未采用强力-分次协调支护时,52d后便出现了表面位移速度骤然增加的松动破裂阶段;而采用强力-分次协调支护后,70d内并未出现位移速度骤然增加,两帮表面累计位移量也仅64mm,略高于协调支护前的55mm,掘进后54—70d两帮表面累计位移也仅增加9mm。故采用强力-分次支护协调控制技术后,深井巷道围岩的整体稳定性得到了加强,巷道持续变形很小并在可控范围内,可满足深部矿井安全生产需求。 1)结合强力支护理论及围岩的时效变形与最优支护时机关系分析了深井巷道强力-分次支护的力学机制,并指出:一次支护利用高锚杆(索)预紧力、高强支护结构等强力支护可控制巷道围岩的初始不连续小变形并实现让压连续变形,二次强力支护应使支护体延伸变形与围岩富裕变形量协调以限制围岩的再变形;随一次强力支护时间延长,深井巷道围岩变形速度先降低后变缓再突然增加,变形变缓阶段为二次最优支护时机,实测其为一次强力支护后44—52d。 2)基于强力-分次支护力学机制,提出了采用一次锚网喷强力支护、二次全断面锚注配合底板鸟笼锚索强力支护相协调的巷道强力-分次支护控制技术,现场应用加强了深井高应力巷道围岩的整体稳定性并实现了变形可控。2.2 强力与分次支护的变形协调特征

3 深井高应力巷道强力-分次协调支护技术

3.1 一次锚网喷强力支护

3.2 二次全断面锚注配合底板鸟笼锚索强力支护

4 深井高应力巷道强力-分次协调支护效果

5 结 论