铜电积槽面电路故障智能监测系统的研究

2020-02-24杜素忠梁新星周飞舟贺小齐侯建硕李新宇

杜素忠,梁新星,周飞舟,贺小齐,侯建硕,李新宇

(万宝矿产有限公司,北京 100053)

铜电积过程中,极板导电梁接触不良、吊装搭接、溶液杂质等可能会引起极板间发生短路或断路现象[1],进而导致“烧板”[2]、铜板厚薄不均、电效降低等问题,影响阴极铜产品外观质量[3],增加生产成本。

传统手持式槽面检测仪主要依靠人工在槽面逐板检查,不仅效率低,而且容易误检、漏检;热电偶、电感等接触式感应装置安装困难,稳定性不高。近年来,有研究者提出,采用红外感知技术监测电解槽温度变化可以反映电路相关指标,但这主要应用在电解工艺温度和电流关联关系拟合方面[4]。在电解铜或电解铝生产电路故障诊断方面,有人提出将红外采集设备与滑动轨道相结合,收集温度并判断电路故障[5-6],但此系统结构复杂,安装困难,稳定性不高。目前,对大型铜电积车间槽面电路故障监测的相关研究尚未见有报道。

试验提出借助热成像技术对铜电积槽面温度进行实时、非接触式、连续性监测,建立极板短路或断路故障的智能监测系统。并通过在缅甸蒙育瓦铜矿的应用,验证该系统对大型铜电积车间的适用性。

1 系统总体设计

1.1 基本原理

铜电积过程中,电流效应导致极板产生一定温度。当极板发生短路或断路故障时,温度发生相应变化。因此,温度可以作为极板故障监测指标之一[7]。

设正常生产时极板温度最高为th,最低为tl,实时监测温度为tt,则:极板断路时,tt

1.2 组成结构

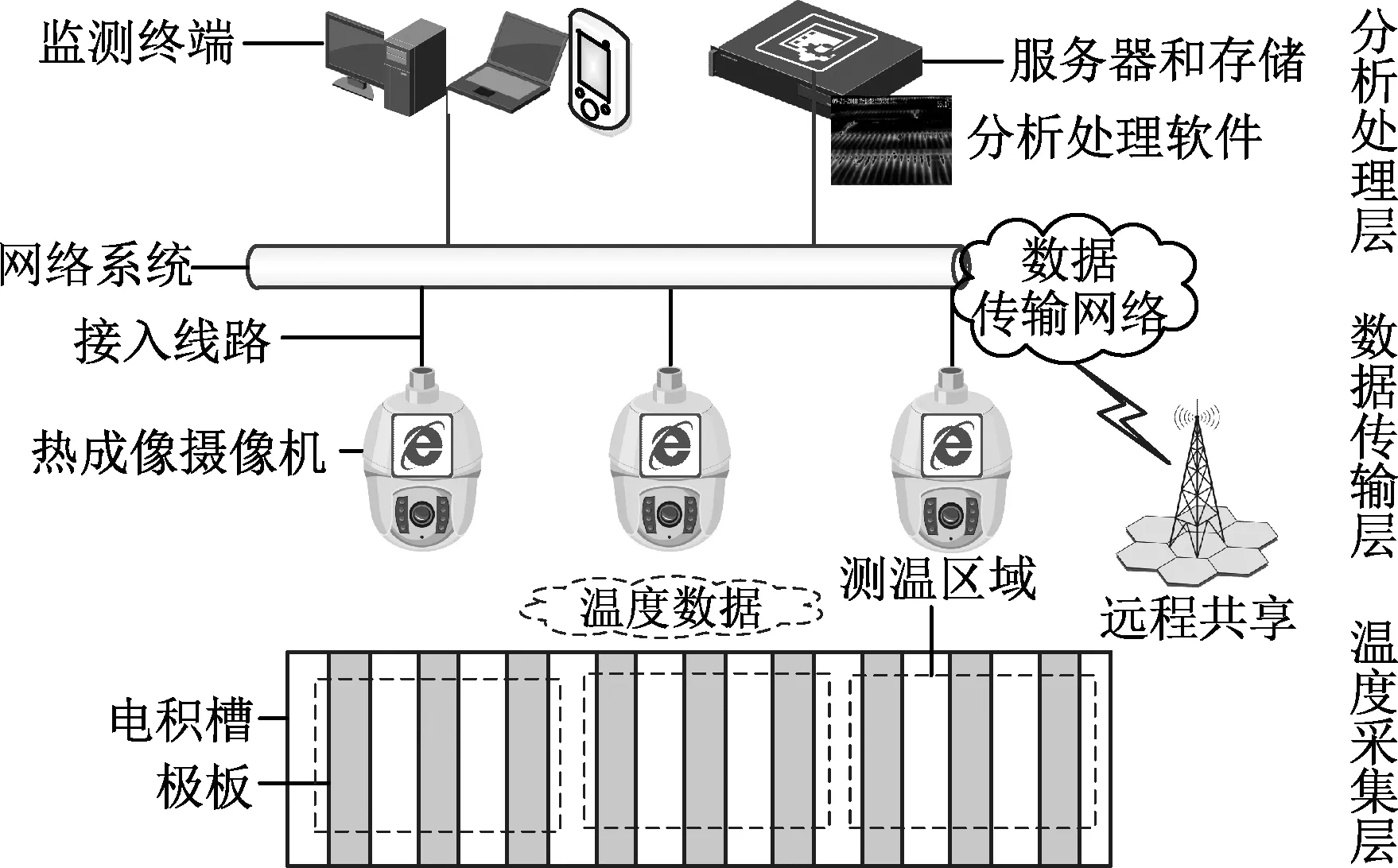

通过温度采集层、数据传输层和分析处理层,形成图1所示系统逻辑结构,实现电积车间极板短路或断路故障实时在线监测、传输、分析、利用和共享目标。

温度采集层:通过若干固定安装在电积槽面上方的热成像摄像机实现极板温度变化的不间断收集和实时监测。对于电积车间跨度大、安装条件复杂的情况,选择球型摄像机采集信息;对于采集范围小、安装条件较好情况,可选择筒型机作为采集设备。

图1 系统逻辑结构示意

分析处理层:在对温度数据进行收集、存储和分析基础上,判断极板是否发生短路或断路故障,记录故障处理情况,支持数据长期存储和利用。

数据传输层:负责将温度采集信息上报至分析处理层,并将分析、处理结果反馈至相应系统和用户终端。数据传输层是工业互联网[8]组成节点,实现信息在不同用户、设备和系统间协同共享。

2 数据分析处理模块

数据分析处理是构建铜电积车间电路故障智能监测系统的关键,是软件应用系统的核心,主要通过温度采集层和分析处理层实现对数据的分析处理。

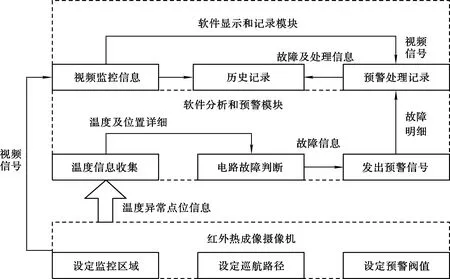

图2数据分析处理逻辑中,热成像摄像机为温度采集层主要设备,通过设定监控区域、巡航路径、温度阀值等参数,可以寻找并上报当前监控区域内的温度异常点位。同时,分析处理层通过软件模块,解析温度异常点位对应位置,判断温度异常点位是否出现短路或断路故障,给出可供读取的文字预警信息和实时监控录像,接收并记录故障处理情况,并形成历史记录,支持信息长期存储、分析、共享和利用。

图2 数据分析处理逻辑

上述逻辑处理中,温度采集后的分析和处理主要依靠视频监控服务器;结构化温度采集和监测预警信息在服务器和磁盘阵列中存储,可进行有效数据备份;视频信息存储在数字视频监控系统视频中心存储器上。

3 温度采集模块

3.1 安装方式

铜电积车间工艺布置、出铜方式、行车移动、车间规模等均影响温度采集效果。合理布置球型摄像机安装位置,可避免这些因素对温度数据采集的影响。

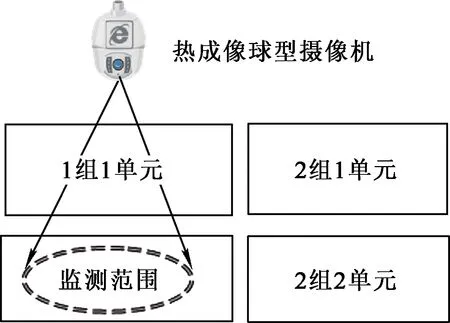

蒙育瓦铜矿设置有多个大型铜电积车间,车间连续、规模庞大。以1#电积车间为例:纵向跨度接近100 m;车间分为2组,每组2个单元,每单元超过30个电积槽,每槽极板数量在120个以上;车间行车按照不同批次横向1/2自动带电出铜,对正上方形成阻挡,正上方直接进行温度采集受阻。

采用图3所示侧上方安装热成像球型摄像机、对端监测采集电积槽极板温度变化的方式,可以保证温度采集信息准确性,降低投资成本。

图3 对端温度采集安装示意

3.2 参数计算

设置球型摄像机预置位和巡航路径,可在保证监测覆盖范围、温度采集及时性和准确性同时,减少摄像机数量和降低安装难度。另外,不同球型摄像机监测能力不同,监测距离和范围不合理有可能使温度采集失败或不准确。

选择热成像球型摄像机时,需要考虑摄像机性能参数,计算垂直监测距离、水平覆盖范围、单次监测覆盖范围和预置位设置等工程参数,保证温度采集数据准确有效。

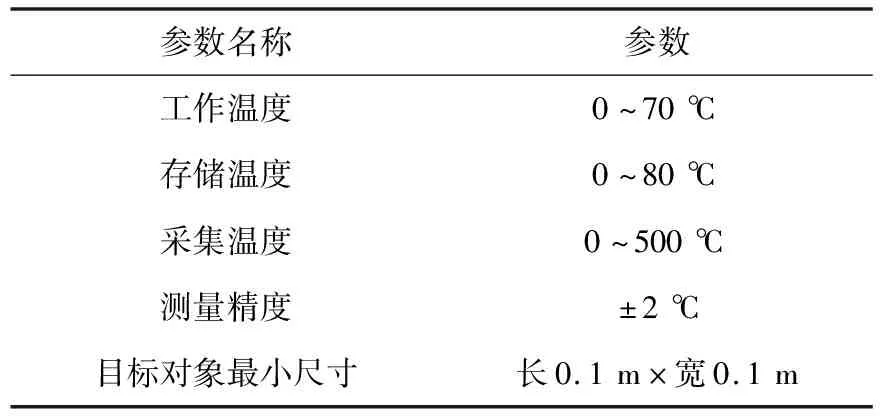

1)基本参数

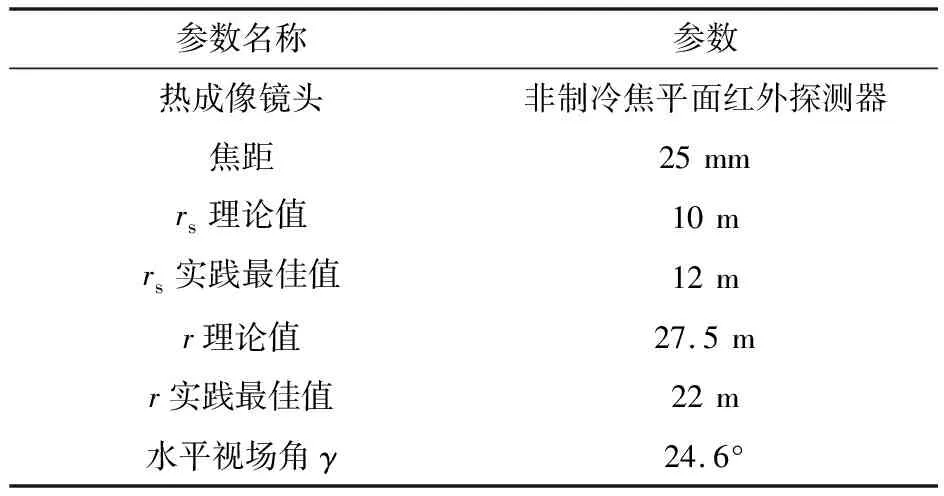

工作温度、存储温度、测量精度和目标对象尺寸是选择球型摄像机的基本参数。综合考虑蒙育瓦铜矿的自然环境、电积工艺条件及现有热成像摄像机发展水平,确定热成像球型摄像机基本参数,见表1。其中,目标对象最小尺寸决定了极板发生短路或断路时可监测预警的最小范围。

表1 热成像球型摄像机基本参数

2)垂直监测距离

当球型摄像机镜头正视电积槽面时,镜头切线与槽面边缘平行,视为垂直监测。垂直监测距离限定了球型摄像机最短监测距离。

设球型摄像机垂直监测距离为d,则

(1)

式中:h—摄像机垂直安装高度,m;l—摄像机和被监测对象的水平距离,m。

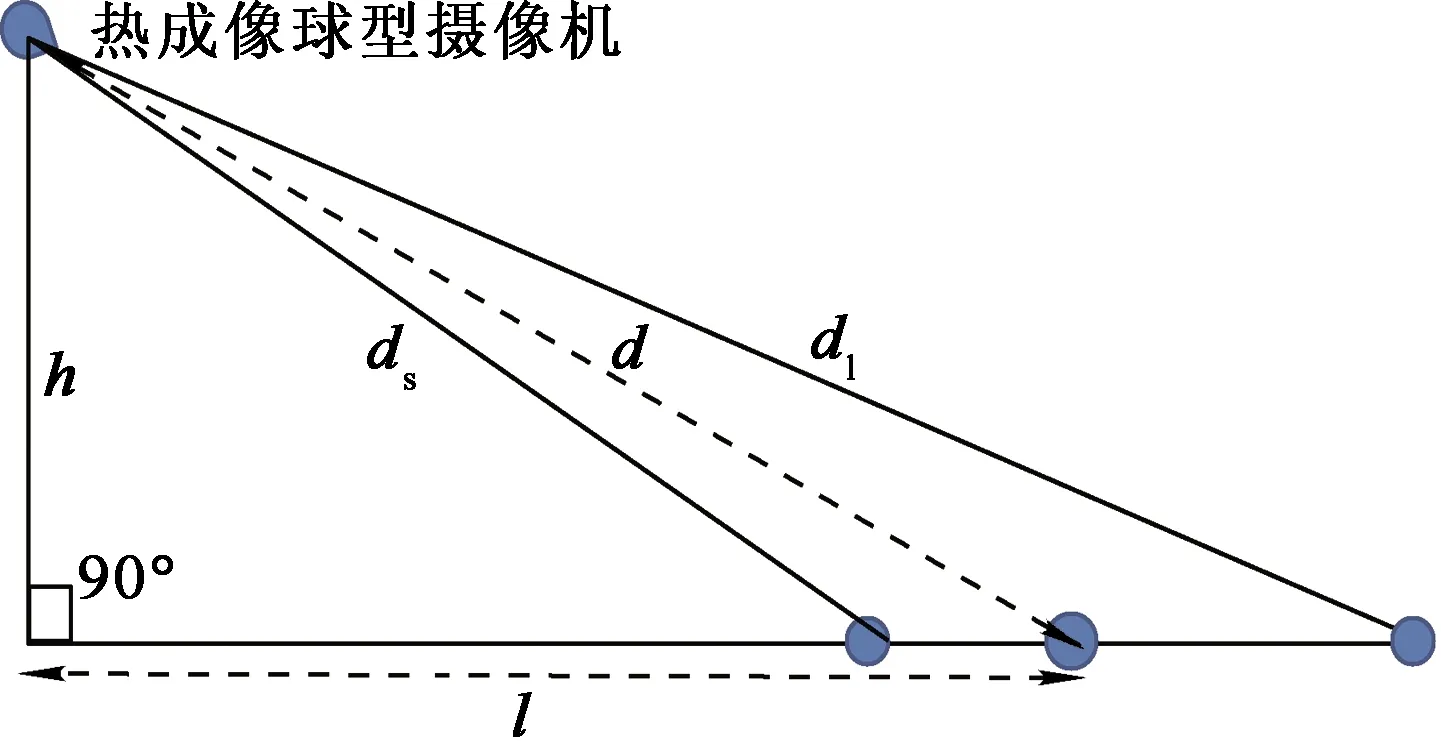

如图4所示:ds表示垂直监测最短距离,m;dl表示垂直监测最远距离,m。

图4 垂直监测距离示意

设球型摄像机有效最短监测距离为rs,则要求rs 3)水平覆盖范围 当球型摄像机转动时,镜头切线与电积槽边缘为非平行关系。如图5所示,将球型摄像机转动时的有效视距内可以覆盖的最大监测范围定义为水平覆盖范围,则该参数限制了球型摄像机监测电积槽面电路故障时水平方向可达到的最远位置。 图5 水平覆盖范围示意 设球型摄像机单侧水平覆盖范围为b,则 (2) 式中,r—摄像机有效最远视距,m。 4)单次监测覆盖范围 单次监测覆盖范围是指在球型摄像机一次监测可以覆盖的电积槽面范围。设球型摄像机单次监测单侧覆盖范围为c,则 (3) 式中:v—摄像机镜头平面和监测目标的直线距离,m;γ—摄像机水平视场角,(°)。因电解槽为水平布置,所以,可不考虑摄像机垂直视场角影响。 5)预置位设置 设置预置位,引导球型摄像机自动巡航,可以扩大温度采集和监测范围,降低建设成本;同时,也可保证温度采集和监测的及时性。预置位越多,所需球型摄像机数量越少,电积槽面温度采集和监测难度越高,及时性越差,对热成像球型摄像机计算能力要求也越高,所以,合理设置预置位是实现系统功能的重要影响因素之一。 设球型摄像机预置位设置数量为y,则 (4) 以蒙育瓦铜矿1#电积车间为例,计算所得ds=12.5 m,dl=19 m,因此,确定球型摄像机最佳距离rs应小于12.5 m。选择表2中双光谱热成像球型摄像机为温度采集设备;计算所得b约为11 m;以单个球型摄像机为中心,双侧覆盖范围约为22 m。单次监测中:v=ds时,摄像机单侧覆盖距离2.7 m,双侧共覆盖5.4 m;v=dl时,摄像机单侧覆盖距离4.1 m,双侧共覆盖8.2 m;v=r时,摄像机单侧覆盖距离4.8 m,双侧共覆盖9.6 m。 表2 双光谱热成像球型摄像机参数 因此,如果以水平覆盖范围和单次监测覆盖范围最大值计算,每单元约需2台摄像机,每台摄像机设置约4个预置位;如果以水平覆盖范围和单次监测覆盖范围最小值计算,则每单元约需3台摄像机,每台摄像机设置约3个预置位。 综合考虑成本及监测的及时性和准确性,采用每单元安装3台摄像机、每台摄像机设置3个预置位方案。其中,每个预置位温度采集时间为1 min。 同时,蒙育瓦铜矿在原有数字视频监控系统[9]基础上集成开发了铜电积车间槽面电路故障智能监测分析功能,解决了热成像摄像机操作和显示的友好性问题,提高了监测和预警的自动化程度,降低了极板电路故障发现难度。 该系统在蒙育瓦铜矿上线以来,车间极板短路和断路故障检测频率由原来的平均每4 h一次人工检查缩短至每3 min一次自动检查,故障检测准确率大大提高,漏检率接近于零,数据实现了分析、共享和利用,系统稳定性较高,受环境和行车移动影响较小。 在铜电积车间,对槽面电路采用故障智能监测分析系统并合理规划系统结构,优化温度采集方法和软件功能,可有效提高阴、阳极板短路或断路故障监测的及时性和准确性,减少误判、漏检等问题。该系统对改善湿法冶金铜电积工艺生产组织、提升槽面管理水平具有普遍适用性。

4 应用案例

5 结论