橄榄石中Mg2+常压硫酸浸出试验研究

2020-02-24崔兆纯李存国聂轶苗刘淑贤范晨子

崔兆纯,王 玲,李存国,韩 威,聂轶苗,刘淑贤,范晨子,王 龙

(1.华北理工大学 矿业工程学院,河北省矿业开发与安全技术重点实验室,河北 唐山 063210;2.唐山学院创新创业中心,河北 唐山 063000;3.国家地质实验测试中心,北京 100037)

硅酸盐矿物橄榄石中含有金属阳离子Mg2+,常压下通过酸溶可获得高品质白炭黑产品制备原料或富含Mg2+的溶液[1-2]。白炭黑在橡胶、塑料、造纸、涂料、化妆品、食品添加剂、油墨等领域有广泛应用,用橄榄石酸溶液制备白炭黑,价格低廉,原料易得,生产工艺简单,能耗低,成本明显低于其他生产工艺;富镁溶液通过后续处理可以综合回收镁系产品[3-7]。但目前,国内外有关橄榄石酸溶方面的研究却较少[8-10]。

试验借助单因素条件试验和正交试验,考察温度、硫酸浓度、搅拌速度、浸出时间、橄榄石颗粒粒度及液固体积质量比等因素对浸出橄榄石中Mg2+的影响,确定酸浸橄榄石的最佳条件,为橄榄石中有价组分的提取提供技术参考。

1 试验部分

1.1 试验原料

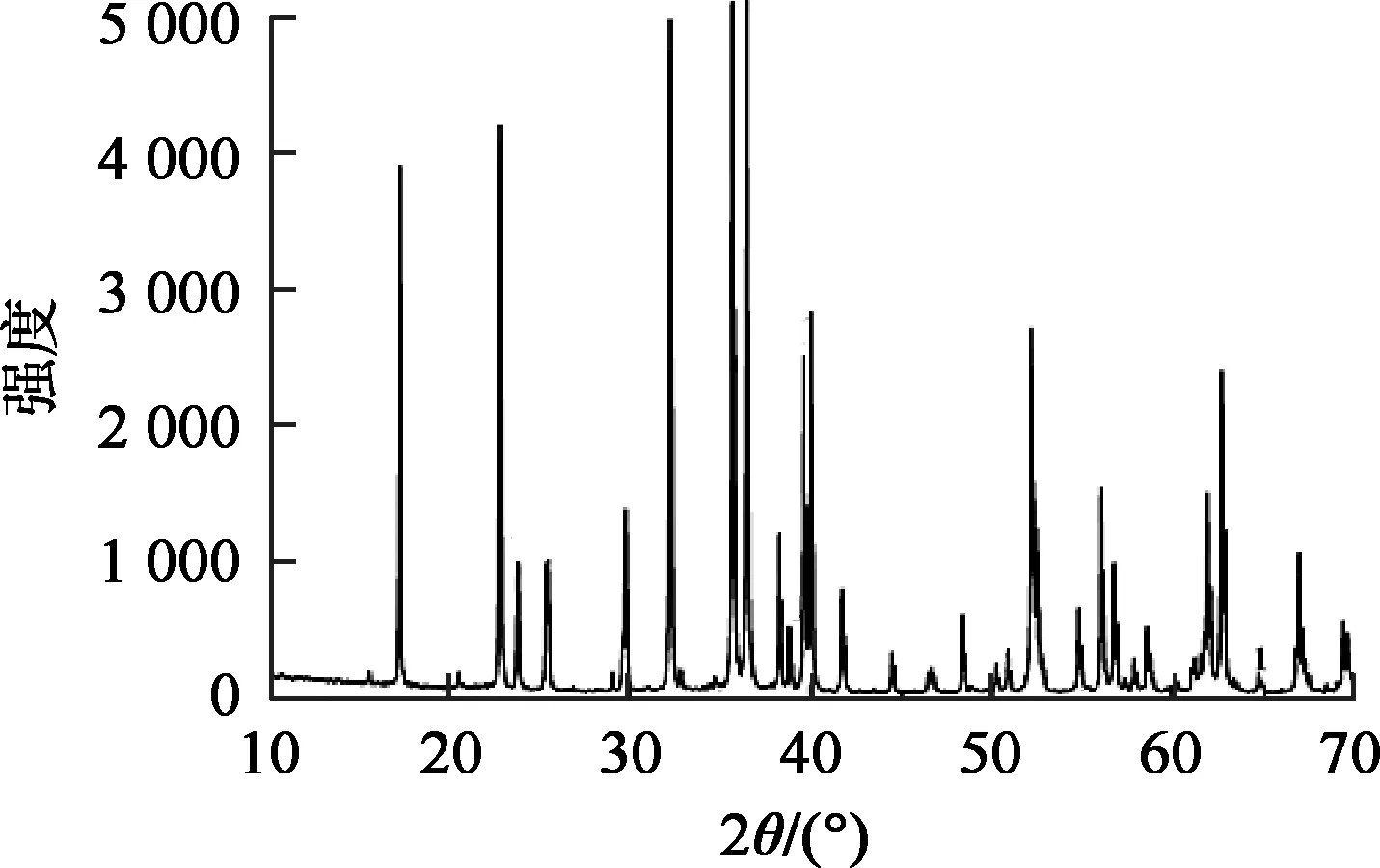

试验所用橄榄石为市售纯橄榄石矿物,XRD分析结果见图1。可以看出:衍射图谱峰形尖锐,表明结晶度较好,纯度高,成分为镁橄榄石(PDF80-0944)。电子探针显微分析结果(表1)表明,橄榄石的主要化学成分为MgO、SiO2、Fe2O3,其余成分很少可以忽略不计;基体相成分均匀[11]。

图1 橄榄石的XRD分析图谱

试验仪器:PinAAcle 500原子吸收光谱仪;HJ-3恒温磁力搅拌器;HZX-200型电子天平;DHG-9070A型电热恒温鼓风干燥箱;RS-2旋片式真空泵;XPM-φ120×3三头研磨机;Brucker D8-advance型X射线衍射仪;Quanta FEG场发射扫描电子显微镜。

试验试剂:硫酸,分析纯;水,去离子水。

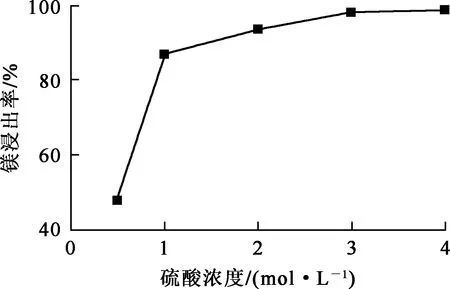

表1 橄榄石的化学组成 %

1.2 试验原理与方法

(1)

试验方法:橄榄石干磨至一定粒度,取3 g与一定体积稀硫酸一起加入到三角瓶中,设定水浴温度,磁力搅拌下反应一定时间,然后离心,取上层清液,稀释后测定镁离子质量浓度,计算镁浸出率;浸出渣抽滤、水洗、烘干。

2 试验结果与讨论

2.1 单因素试验

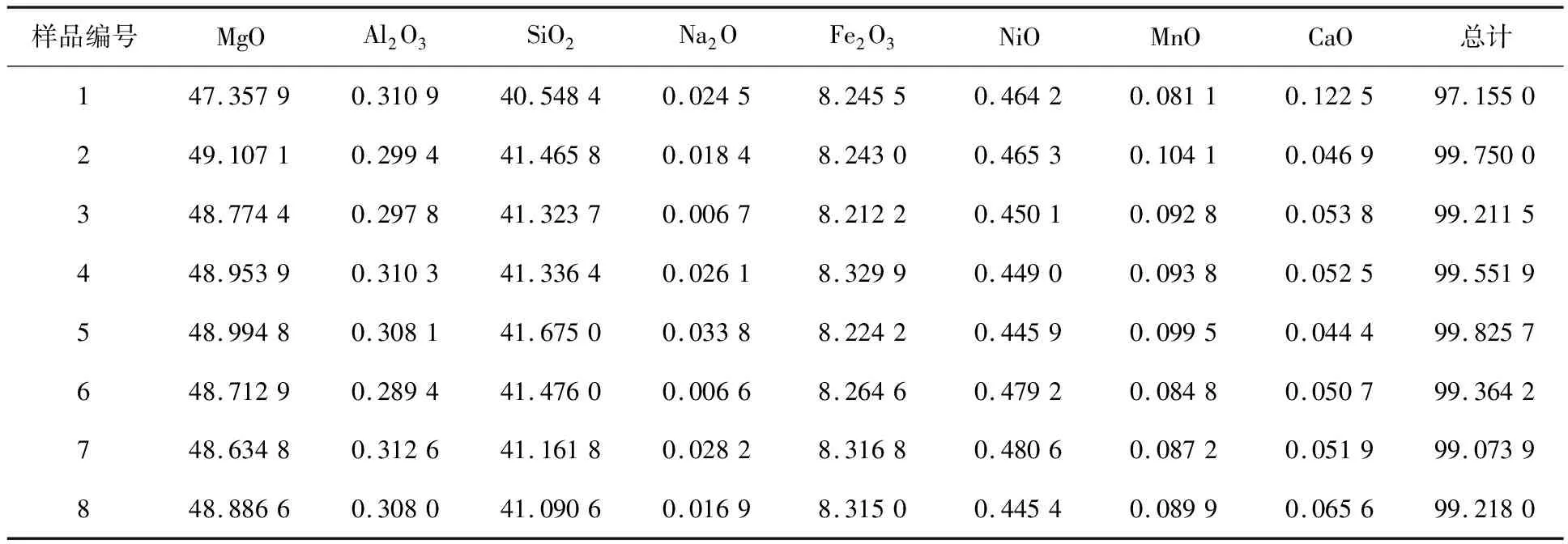

2.1.1 温度对镁浸出率的影响

浸出时间180 min,硫酸浓度3 mol/L,搅拌速度500 r/min,液固体积质量比15 mL/g,橄榄石颗粒粒度-74 μm,温度对Mg2+浸出率的影响试验结果如图2所示。可以看出,Mg2+浸出率随温度升高而逐渐提高。升高温度,反应体系获得更高能量,加速了H+和橄榄石晶格分子的热运动,扩散速率加快,增加了H+与橄榄石颗粒的有效碰撞次数,使H+更容易破坏橄榄石晶格,从而提高Mg2+浸出率。橄榄石浸出受表面化学反应控制,温度对Mg2+浸出率影响显著[12]。

图2 温度对镁浸出率的影响

高温下浸出时,不仅溶液中水分蒸发较快,还消耗大量能量,且在温度达90 ℃时,Mg2+浸出率已达98.3%,再升温似乎已无意义。因此,试验确定橄榄石最佳酸浸温度为90 ℃。

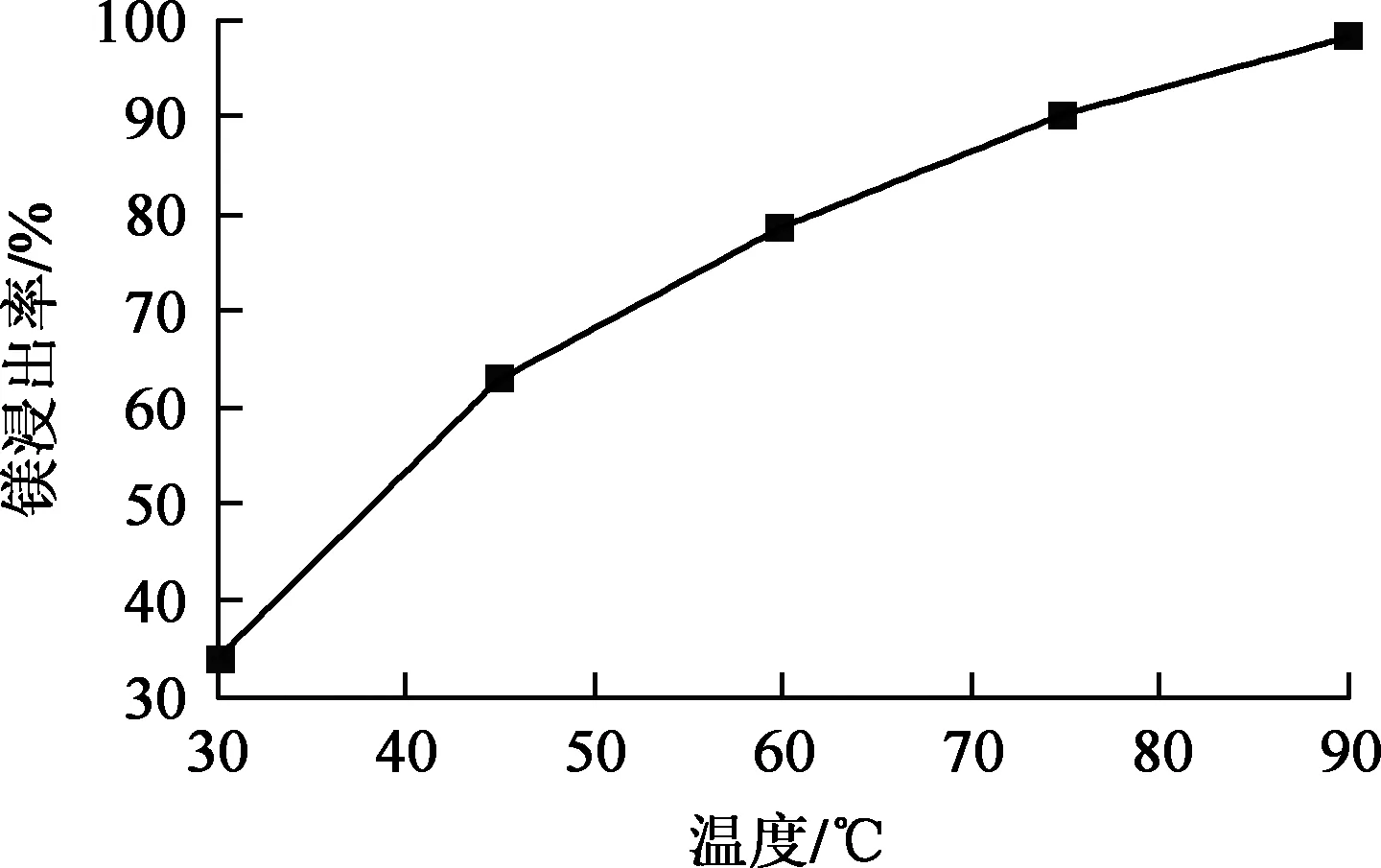

2.1.2 硫酸浓度对镁浸出率的影响

温度90 ℃,酸浸时间180 min,搅拌速度500 r/min,液固体积质量比15 mL/g,橄榄石颗粒粒度-74 μm,硫酸浓度对Mg2+浸出率的影响试验结果如图3所示。

图3 硫酸浓度对镁浸出率的影响

由图3看出:随硫酸浓度增大,Mg2+浸出率逐渐升高,至一定水平后趋于稳定。液固体积质量比一定条件下,硫酸浓度较低时,H+物质的量不足,颗粒表面发生化学反应时H+处于短缺状态,此时提高硫酸浓度有利于Mg2+的浸出;而当硫酸浓度达到一定程度时,硫酸的量已足够甚至过量,继续增大硫酸浓度对Mg2+浸出率的影响已不大,而且会大大增加硫酸耗量,同时,浸出渣的过滤、水洗成本也会相应增加。综合考虑,确定硫酸适宜浓度为3 mol/L。

2.1.3 浸出时间对镁浸出率的影响

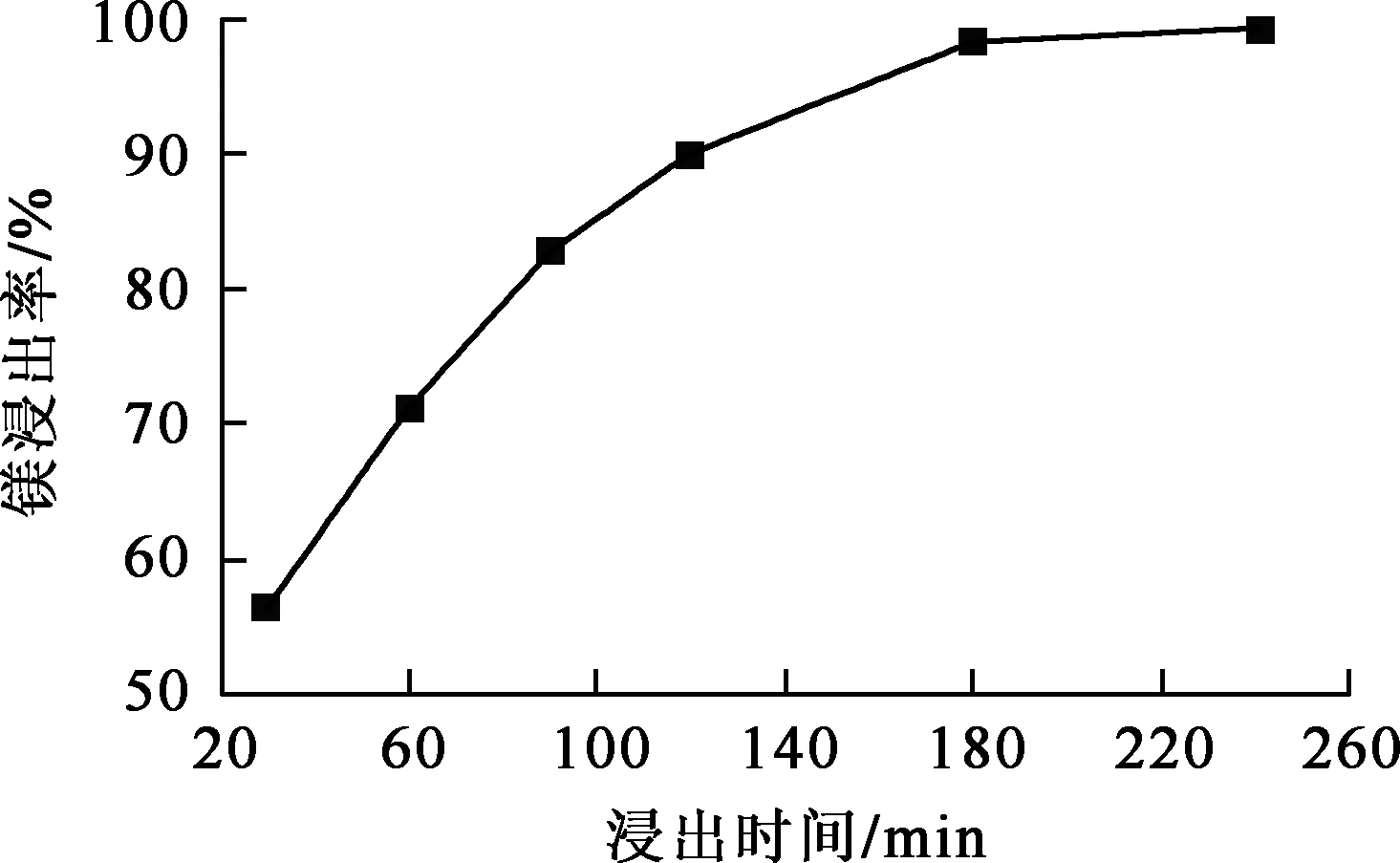

温度90 ℃,硫酸浓度3 mol/L,搅拌速度500 r/min,液固体积质量比15 mL/g,橄榄石颗粒粒度-74 μm,浸出时间对Mg2+浸出率的影响试验结果如图4所示。

图4 浸出时间对镁浸出率的影响

由图4看出:随浸出时间延长,Mg2+浸出率相应提高;浸出3 h后,再延长浸出时间,Mg2+浸出率变化不大。这是因为浸出时间较短时,橄榄石不能与硫酸完全反应,硫酸没有完全破坏其晶体结构,Mg2+浸出率较低;随浸出的进行,橄榄石晶体结构被破坏,Mg2+浸出率逐渐提高;浸出3 h之后,未反应的橄榄石颗粒已很少,硫酸浓度降低,分子间碰撞概率减小,反应接近终点,Mg2+浸出率变化不大。综合考虑,橄榄石酸浸适宜时间为3 h。

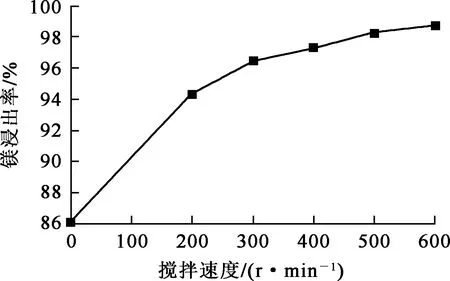

2.1.4 搅拌速度对镁浸出率的影响

温度90 ℃,酸浸时间180 min,硫酸浓度3 mol/L,液固体积质量比15 mL/g,橄榄石颗粒粒度-74 μm,搅拌速度对Mg2+浸出率的影响试验结果如图5所示。可以看出,随搅拌速度增大,Mg2+浸出率先逐渐升高之后趋于稳定。在不搅拌条件下,橄榄石颗粒因重力黏附于锥形瓶瓶底,与硫酸接触不充分,Mg2+浸出率较低;随搅拌速度升高,硫酸与橄榄石颗粒的流动性提高,H+与矿物颗粒之间的接触更充分,从而有利于Mg2+的浸出;搅拌速度升高到一定程度后,固液体系的传热传质状况已达平衡,继续增大搅拌速度对反应影响不大。综合考虑,最佳搅拌速度确定为500 r/min。

图5 搅拌速度对镁浸出率的影响

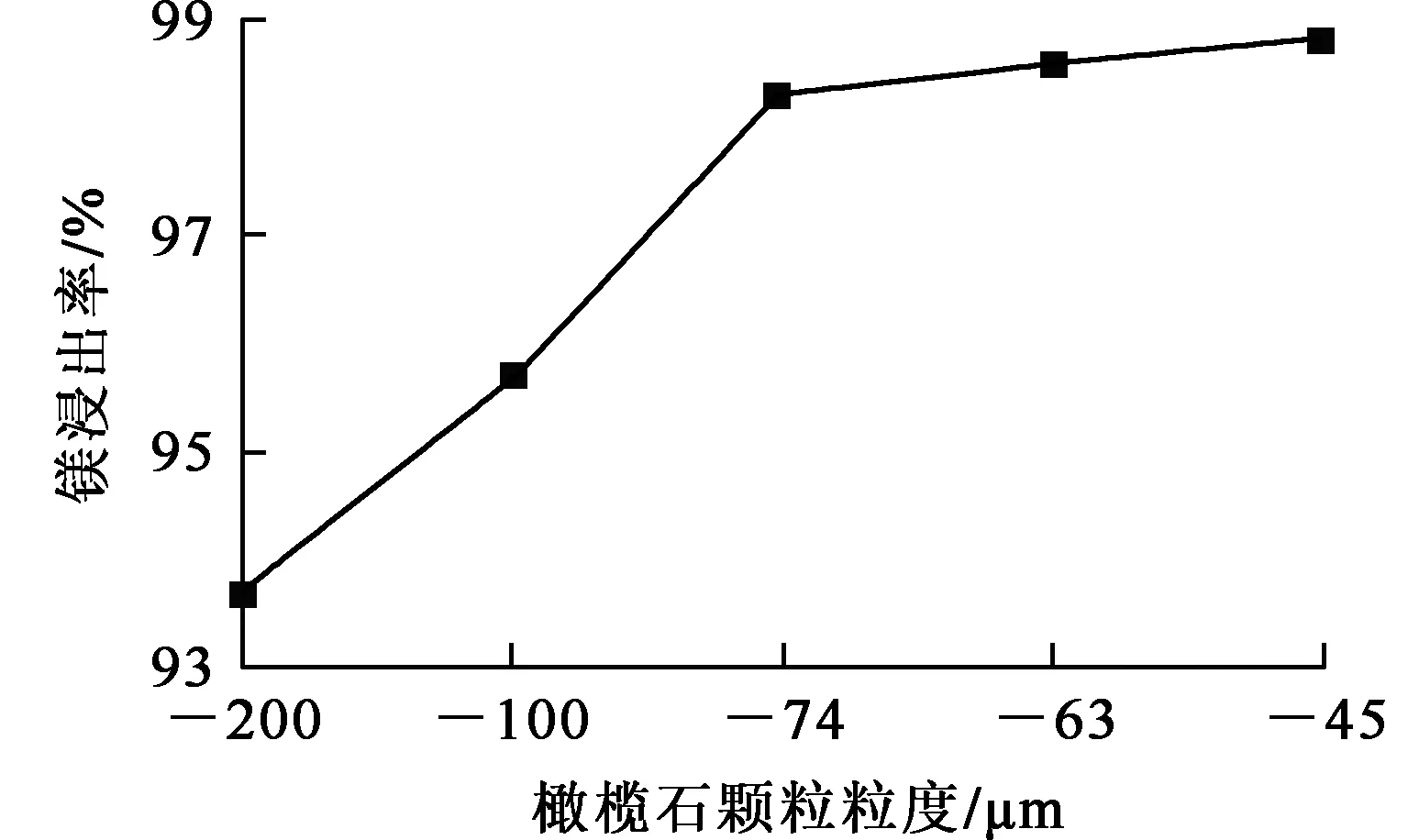

2.1.5 橄榄石颗粒粒度对镁浸出率的影响

温度90 ℃,酸浸时间180 min,硫酸浓度3 mol/L,搅拌速度500 r/min,液固体积质量比15 mL/g,橄榄石颗粒粒度对Mg2+浸出率的影响试验结果如图6所示。

图6 橄榄石颗粒粒度对镁浸出率的影响

由图6看出:随橄榄石粒径减小,Mg2+浸出率逐渐升高,之后趋于稳定。橄榄石颗粒粒度减小,其比表面积增大,与硫酸的接触面积增大,酸溶反应速度增大,Mg2+浸出率增大;粒度减小到-74 μm时,Mg2+浸出率趋于稳定;继续减小橄榄石颗粒粒度,Mg2+浸出率并没有明显提高。随橄榄石颗粒粒度减小,磨矿成本显著增大[13],所以综合考虑,确定橄榄石颗粒最佳粒径为-74 μm。

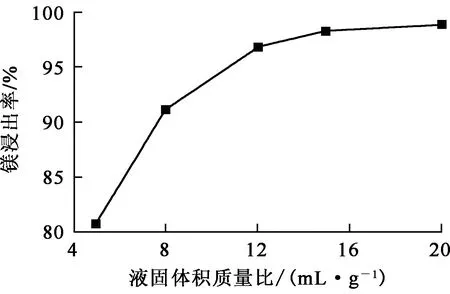

2.1.6 液固体积质量比对镁浸出率的影响

温度90 ℃,酸浸时间180 min,硫酸浓度3 mol/L,搅拌速度500 r/min,橄榄石颗粒粒度-74 μm,液固体积质量比对Mg2+浸出率的影响试验结果如图7所示。

图7 液固体积质量比对镁浸出率的影响

由图7看出,随液固体积质量比增大,Mg2+浸出率相应提高,之后趋于稳定。液固体积质量比较小时,H+的量不足,Mg2+浸出率较低,溶液量过少且黏稠,导致橄榄石颗粒黏结在瓶底;同时白炭黑团聚包裹在橄榄石颗粒表面,不利于浸出反应进一步进行;随液固体积质量比提高,溶液黏稠度降低,橄榄石颗粒与硫酸接触更充分,Mg2+浸出率提高;液固体积质量比达15 mL/g后,Mg2+浸出率基本不变。随液固体积质量比增大,硫酸耗量增大,生产成本增加,体系剩余硫酸浓度增大,对后续过滤、水洗作业都有影响。综合考虑,确定橄榄石酸溶最佳液固体积质量比为15 mL/g。

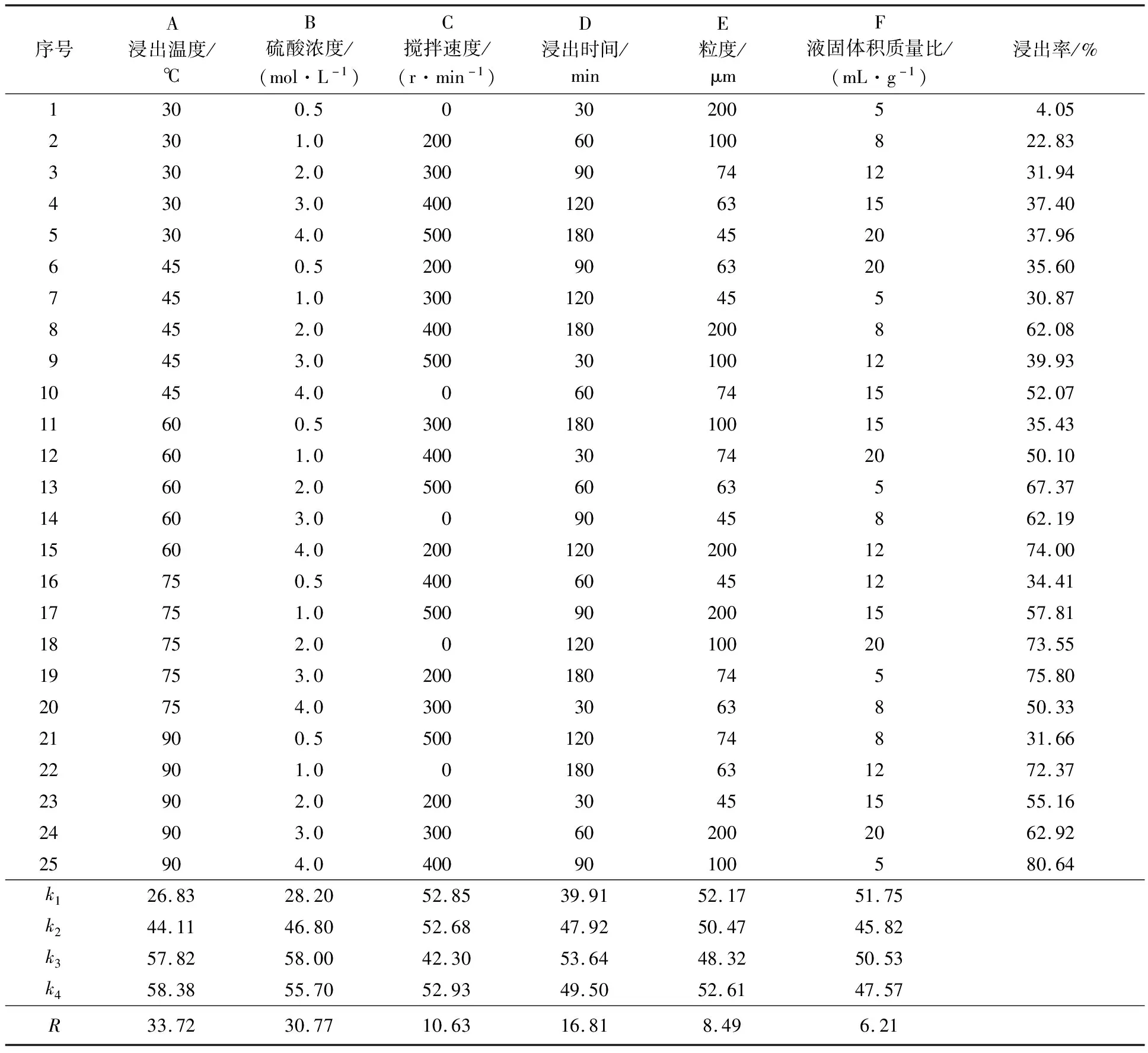

2.2 正交试验

为了优化橄榄石酸浸工艺,确定酸溶影响因素之间的相互作用,选取温度、硫酸浓度、搅拌速度、浸出时间、粒度及液固体积质量比6因素,每因素各选取5水平,按L25(56)正交试验方案进行正交试验[14-16],因素、水平及结果见表2。

表2 正交试验因素、水平及结果

由表2看出:温度的极差值最大,其次是硫酸浓度,浸出时间,搅拌速度,粒度,液固体积质量比,说明温度对Mg2+浸出率影响最显著,液固体积质量比的影响最小;橄榄石常压酸溶最佳工艺参数为:温度90 ℃,硫酸浓度4 mol/L,搅拌速度400 r/min,浸出时间180 min,橄榄石颗粒粒度-63 μm,液固体积质量比20 mL/g。

根据正交试验结果进行重复试验,结果Mg2+浸出率可达99%,浸出效果较好。

2.3 橄榄石酸溶渣的分析

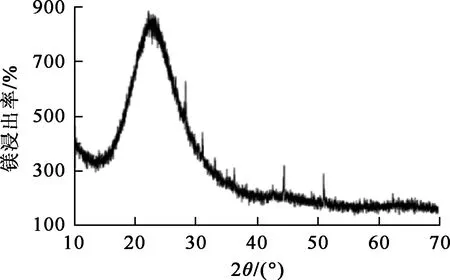

2.3.1 XRD分析

对最佳条件下的酸溶滤渣进行XRD分析,结果如图8所示。可以看出:XRD图谱中仅有少量尖锐的橄榄石晶体衍射峰,且峰强度较低,表明橄榄石大部分已溶解;在2θ为20°~30°之间出现1个明显的弥散衍射峰,此为无定形二氧化硅特征衍射峰,表明酸溶过程中,无定形二氧化硅形成凝胶沉淀覆盖在未反应的橄榄石颗粒表面,阻碍酸溶反应进行,造成橄榄石酸溶不完全,这与文献[17]报道一致。因此,橄榄石酸溶过程须进行强力搅拌,以防止硅酸凝胶的形成并覆盖未反应橄榄石颗粒表面。

图8 橄榄石酸溶渣的XRD图谱

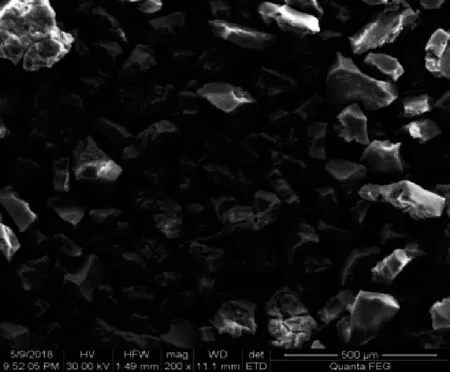

2.3.2 SEM分析

最佳条件下的橄榄石酸溶渣的SEM分析结果如图9所示。可以看出:酸溶渣表面有腐蚀坑和溶解裂缝;酸溶渣为二氧化硅团聚体。

图9 橄榄石酸溶渣的SEM照片

3 结论

常压下,用硫酸溶解橄榄石可将其中的镁溶出;根据单因素试验和正交试验得出最佳酸溶条件为:温度90 ℃,硫酸浓度4 mol/L,搅拌速度400 r/min,浸出时间180 min,橄榄石颗粒粒度-63 μm,液固体积质量比20 mL/g,在该条件下,Mg2+浸出率可达99%;温度对反应影响最显著,液固体积质量比的影响最小。研究从橄榄石中酸溶浸出有价组分,可以为硅酸盐矿物的深加工和综合利用开辟一条新途径。