用硫酸从锌铅锡烟尘中浸出锌及富集铅锡试验研究

2020-02-24刘俊场付维琴牟兴兵谢天鉴翟忠标

邹 维,刘俊场,付维琴,牟兴兵,谢天鉴,翟忠标

(1.昆明冶金研究院,云南 昆明 650503;2.共伴生有色金属资源加压湿法冶金技术国家重点实验室,云南 昆明 650503;3.云南省选冶新技术重点实验室,云南 昆明 650503)

电镀污泥是一种重要的二次资源,经鼓风炉熔炼、熔炼渣烟化炉熔炼产生含有锌、铅、锡、铜等有价组分的烟尘。电镀污泥中氯含量高,高温挥发过程中大量氯化物、砷化物进入烟尘。烟尘中,部分铅、锌等重金属以氯化物形式存在[1-6]。从烟尘中回收有价金属可变废为宝,消除环境安全隐患,提高企业经济效益[7-10]。目前,针对电镀污泥火法熔炼烟尘的综合回收技术研究较少,而对铅锌烟尘或铅锌渣的综合回收技术研究较多,如火法技术和碱浸、酸浸等湿法技术,可以借鉴。火法技术能耗高、产品纯度和锌回收率较低,产生的铅二次烟尘对环境污染严重[11];碱浸采用氢氧化钠溶液浸出,锌、铅、锡形成相应的盐进入溶液,溶液中金属离子的分离较困难[12-13];酸浸有硫酸浸出、盐酸浸出等,盐酸浸出将锌、铅、锡一同浸出,溶液成分复杂,处理困难[14];硫酸浸出将锌选择性浸出,铅入渣富集,锌浸出渣采用氯盐溶液浸出铅,铅浸出渣进一步回收锡[15],也可采用火法直接从锌浸出渣中回收铅[16]。试验研究了用硫酸从电镀污泥火法处理所得富含锌铅锡烟尘中浸出锌并富集铅、锡,确定合理工艺,为富含锌铅锡烟尘的综合利用提供可行的方法。

1 试验原料、仪器及设备

1.1 试验原料

试验所用原料为电镀污泥经熔炼、熔炼渣烟化炉熔炼所得富含锌铅锡烟尘,呈灰黑色固体粉末状。烟尘中锌、铅、锡质量分数分别为16.36%、13.96%和24.28%,有害元素氯、砷质量分数分别为2.43%和2.65%,此外还含有铜0.68%、铁2.83%、硫4.35%、铝3.98%、钠0.87%、锑0.45%。XRD物相分析结果表明,烟尘中主要物相为氧化锡、硫酸铅、锌锡氧化物(Zn2SnO4)、六水硫酸锌(ZnSO4·6H2O)、氢氧化锌;其次,氯的物相主要为NaZn4(SO4)Cl(OH)6·6H2O和NaZn4(SO4)Cl(OH)6,砷的物相主要为CuHAsO4·H2O和NaH2(AsO4)(H2O)。

试验所用硫酸均为分析纯。

1.2 试验仪器及设备

试验所用仪器和设备主要有电热恒温水浴锅、搅拌器、烧杯、真空泵及过滤装置。

2 试验原理及方法

采用硫酸溶液浸出烟尘,酸性可溶组分与硫酸反应进入溶液,氧化锡、硫酸铅等酸性难溶组分则进入渣中。浸出过程中主要反应如下:

(1)

(2)

(3)

(4)

(5)

(6)

(7)

锌锡氧化物(Zn2SnO4)的化学稳定性较好,需要在较高酸度条件下才能破坏其晶体结构,将锌浸出,化学反应为

(8)

氧化锡在高浓度硫酸溶液中与硫酸反应,在较低硫酸浓度溶液中不溶进入渣中。

试验取一定量、一定浓度硫酸溶液加入到烧杯中,在水浴锅中加热至设定温度,开启搅拌,缓慢加入一定质量烟尘并开始计时。搅拌到设定时间后,取出烧杯,过滤料浆,滤渣用一定量水洗涤。洗涤渣烘干称重并测定其中锌、铅、锡质量分数,计算锌浸出率。

3 试验结果与讨论

3.1 一段低酸浸出条件试验

3.1.1 硫酸初始质量浓度对锌浸出率的影响

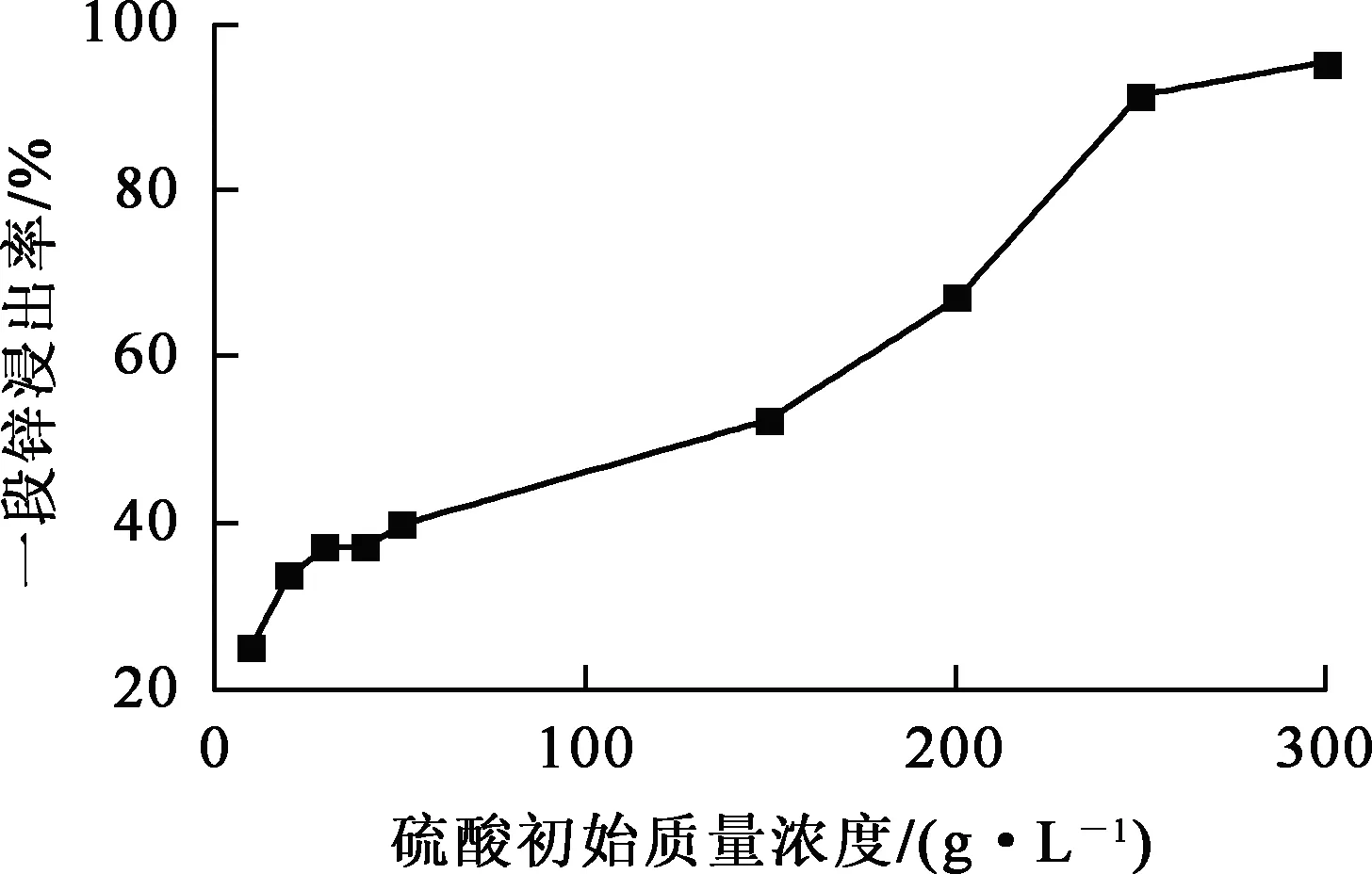

液固体积质量比3/1,温度80 ℃,浸出时间4 h,硫酸质量浓度对锌浸出率的影响试验结果如图1所示。不同硫酸初始质量浓度下所得浸出渣的XRD分析结果见表1。

图1 硫酸初始质量浓度对锌浸出率的影响

表1 不同硫酸初始质量浓度下所得浸出渣的XRD物相分析结果

由图1和表1看出:随硫酸初始质量浓度升高,锌浸出率提高;硫酸初始质量浓度在0~110 g/L范围内,硫酸锌、氢氧化锌物相溶解,ZnSnO4不溶;硫酸初始质量浓度达250 g/L时,锌完全浸出。高酸浸出渣的主要物相为PbSO4、SnO2和CaSO4·2H2O,锌物相全部消失,这表明高酸条件下,ZnSnO4晶体结构被破坏,锌完全浸出。

3.1.2 浸出时间对锌浸出率的影响

液固体积质量比3/1,温度80 ℃,硫酸质量浓度30 g/L,浸出时间对锌浸出率的影响试验结果如图2所示。

图2 浸出时间对锌浸出率的影响

由图2看出:在试验条件下,浸出时间为0.5 h时,锌浸出率达39.47%;继续延长浸出时间至4 h,锌浸出率提高不明显。因此,选择浸出时间为1 h。

3.1.3 温度对锌浸出率的影响

液固体积质量比3/1,硫酸质量浓度30 g/L,浸出时间1 h,温度对锌浸出率的影响试验结果如图3所示。

图3 温度对锌浸出率的影响

由图3看出:随温度升高,锌浸出率提高;当温度超过80 ℃,锌浸出率提高不明显。因此,选择浸出温度为80 ℃。

3.1.4 液固体积质量比对锌浸出率的影响

温度80 ℃,浸出时间1 h,硫酸总用量按硫酸质量浓度为30 g/L时所需硫酸量计,液固体积质量比对锌浸出率的影响试验结果如图4所示。

图4 液固体积质量比对锌浸出率的影响

由图4看出:当硫酸总用量一定时,液固体积质量比从1/1增加到3/1,锌浸出率提高不大。液固体积质量比太低,矿浆浓度高,不利于操作,因此,选择液固体积质量比为3/1。

结合以上试验结果,根据富锌铅锡烟尘浸出特性及硫酸耗量,确定选择一段低酸浸出—二段高酸浸出的两段逆流酸浸工艺处理富锌铅锡烟尘。

3.2 一段低酸浸出备料

针对富锌铅锡烟尘,在液固体积质量比3/1、温度80 ℃条件下用质量浓度30 g/L的硫酸溶液浸出1 h,所得浸出渣含水率为46.78%,烘干后锌质量分数13.80%,一段锌浸出率41.64%。低酸浸出渣的XRD分析结果表明,主要锌物相为ZnSnO4,说明六水硫酸锌和氢氧化锌已被浸出。

3.3 一段酸浸渣二段高酸浸出条件试验

3.3.1 初始硫酸初始质量浓度对二段高酸浸出锌的影响

在液固体积质量比3/1、温度80 ℃条件下浸出4 h,硫酸初始质量浓度对二段高酸浸出锌的影响试验结果如图5所示。

图5 硫酸初始质量浓度对二段高酸浸出锌的影响

由图5看出:一段低酸浸出渣经过二段高酸浸出,硫酸初始质量浓度低于90 g/L时,锌浸出率为40%~50%;XRD物相分析结果表明,浸出渣主要含锌物相为ZnSnO4;硫酸初始质量浓度高于100 g/L,锌浸出率迅速提高至95%;XRD物相分析结果表明,浸出渣中的锌物相消失,主要物相为SnO2、PbSO4和CaSO4·2H2O,锌完全浸出。综合考虑,确定二段浸出时适宜硫酸初始质量浓度为110 g/L。

3.3.2 浸出时间对二段高酸浸出锌的影响

液固体积质量比3/1,温度80 ℃,硫酸初始质量浓度110 g/L,浸出时间对二段高酸浸出锌的影响试验结果如图6所示。

图6 浸出时间对二段高酸浸出锌的影响

由图6看出:二段高酸浸出锌时,锌浸出率受浸出时间影响很小;浸出1 h,锌浸出率即达到95%以上。综合考虑,确定适宜的二段高酸浸出时间为1 h。

3.3.3 温度对二段高酸浸出锌的影响

液固体积质量比3/1,硫酸初始质量浓度110 g/L,浸出时间1 h,温度对二段高酸浸出锌的影响试验结果如图7所示。

图7 温度对二段高酸浸出锌的影响

由图7看出,锌浸出率受温度影响较大:温度为40 ℃时,锌浸出率为66.52%;温度升高至80 ℃时,锌浸出率达96.15%;进一步升温对提高锌浸出率意义不大。确定适宜的二段高酸温度为80 ℃。

3.3.4 液固体积质量比对二段高酸浸出锌的影响

温度80 ℃,浸出时间1 h,硫酸总用量按硫酸质量浓度为110 g/L时所需硫酸量计,液固体积质量比对二段高酸浸出锌的影响试验结果如图8所示。

图8 液固体积质量比对二段高酸浸出锌的影响

由图8看出:当硫酸总用量一定时,锌浸出率受液固体积质量比影响较小。由于二段浸出后液要返回一段作为浸出剂,考虑到溶液体积平衡,二段高酸浸出液固体积质量比选择为3/1。

3.4 一段低酸—二段高酸逆流循环浸出

一段浸出条件:液固体积质量比3/1,温度80 ℃,浸出时间1 h,第一次循环浸出剂为配制的30 g/L硫酸溶液,后续循环浸出剂为二段浸出液加洗水配制,一段浸出后液净化除氟、氯、砷等杂质后回收锌。二段浸出条件:液固体积质量比3/1,温度80 ℃,浸出时间1 h,浸出剂为硫酸质量浓度110 g/L的新液。试验在恒温水浴锅中进行,两段逆流酸浸试验结果见表2。

表2 两段逆流酸浸试验结果

由表2看出:采用一段低酸—二段高酸两段逆流浸出,5次循环后,渣中锌平均质量分数为0.91%,锌平均浸出率96.44%,锌得到有效浸出;浸出渣铅、锡平均质量分数为20.13%和36.86%,具有较高价值,可用火法回收铅和锡。

4 结论

对于电镀污泥火法处理所得含锌铅锡烟尘,采用一段低酸浸出、二段高酸浸出工艺可有效浸出锌并富集铅锡,实现锌、铅、锡综合回收。适宜条件下,锌浸出率达96.44%,浸出渣中铅、锡质量分数平均为20.13%和36.86%,可用火法回收有价金属铅和锡。