富铟高铁闪锌矿加压浸出铟的动力学研究

2020-02-24罗文波范小林张后华

罗文波,罗 勋,范小林,杨 彬,张后华,杨 勇

(贵州理工学院 材料与冶金工程学院,贵州 贵阳 550003)

铟属于稀散金属元素,量少且分散,没有独立可供开采的矿床,多以杂质形式存在于铅锌等金属矿物中[1]。铅锌冶炼过程中,铟主要富集于各种冶炼渣、烟灰、烟尘中[2-5]。闪锌矿湿法炼锌过程中,铟主要富集于浸出渣中。采用传统工艺从浸出渣中提取铟的流程较长,铟较为分散,回收率较低[6];采用加压酸浸工艺则有利于闪锌矿及浸出渣中的铟和锌同时回收,并缩短工艺流程,提高金属回收率[7-9]。

有关铟浸出动力学研究主要涉及常压硫酸浸出[10-12],对于加压浸出过程中铟浸出动力学研究则不多。试验针对富铟高铁闪锌矿研究了铟浸出动力学,确定了影响铟浸出动力学的主要因素及反应控制步骤,并建立了动力学方程。

1 试验部分

1.1 试验原料

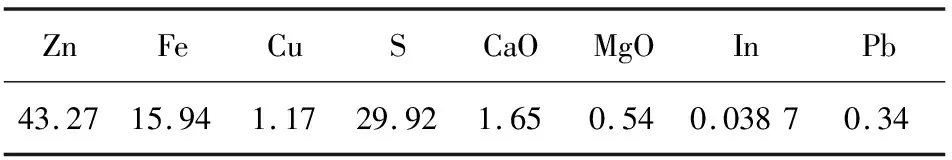

试验原料为云南某地经过浮选的富铟高铁闪锌矿精矿,化学成分见表1。XRD分析结果如图1所示。富铟高铁闪锌矿的主要物相为闪锌矿(ZnS)、硫铁矿(FeS2)、磁黄铁矿(Fe1-xS)、碳酸钙(CaCO3)、方铅矿(PbS)、二氧化硅(SiO2)。其中铟多以类质同象形式存在于硫化铁和闪锌矿晶格中。

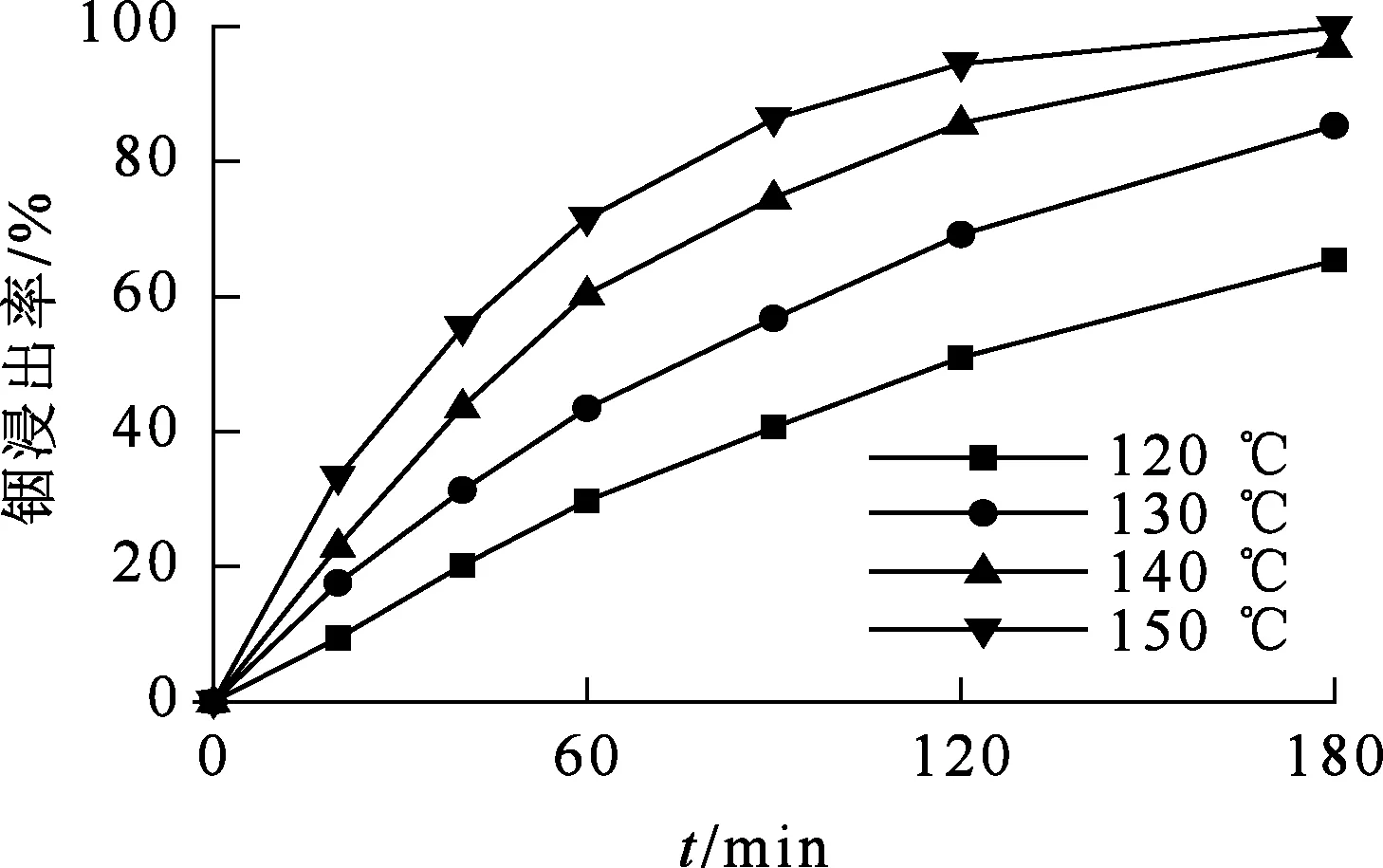

表1 矿样的化学成分 %

图1 富铟高铁闪锌矿的XRD图谱

1.2 试验原理与方法

富铟高铁闪锌矿加压酸浸过程是液固反应过程,闪锌矿、黄铁矿溶解的同时铟转入溶液。由浸出主要反应式(1)~(3)可知,浸出过程符合未反应核收缩模型。

(1)

(2)

(3)

核收缩模型的反应步骤包括:1)液态反应物或产物通过液体边界层的外扩散;2)液态反应物或产物通过固态产物层的内扩散;3)界面化学反应。浸出过程速率一般由反应步骤中速率最小者决定[13-14]。

反应受外扩散控制时的动力学方程为

(4)

式中:α—浸出率;D1—浸出剂在扩散边界层扩散系数;ρ0—浸出剂初始质量浓度,g/L;ρ—浸出液密度,g/cm3;δ—扩散边界层厚度,mm;r0—矿样粒度,mm;b—浸出剂化学计量系数;kc—外扩散控制速率常数;t—反应时间,min。a、b—反应物的化学计量系数。

反应受内扩散控制时的动力学方程为

(5)

式中:D2—浸出剂在固膜中的扩散系数;kd—内扩散控制速率常数。

反应受化学反应控制时的动力学方程为

(6)

式中,kr—界面化学反应速率常数。

为保证试验过程中硫酸浓度基本不变,适当增大液固体积质量比至50/1。每次试验矿样质量10 g,加少量木质素与500 mL硫酸溶液于2 L加压釜钛胆中,然后加压釜加盖密封,通入氧气至设定压力,同时开始升温,开启搅拌。至温度达到设定温度时开始计时,持续搅拌并保持釜内压力和温度为设定值至规定时间。反应结束后通入冷却水使釜内温度降至90 ℃,卸压同时停止搅拌,开启釜盖取出矿浆并进行过滤,取滤液和滤渣送分析。

2 试验结果与讨论

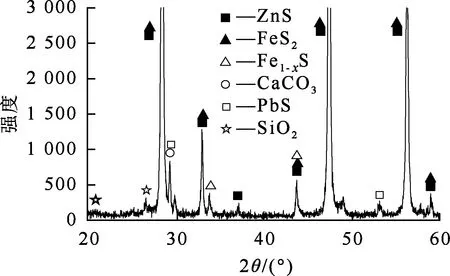

2.1 搅拌速度对铟浸出率的影响

矿样粒度53~58 μm,温度130 ℃,液固体积质量比50 mL/g,硫酸质量浓度50 g/L,压力1.2 MPa,反应时间1 h,加入少量表面活性剂木质素,搅拌速度对铟浸出率的影响试验结果如图2所示。

图2 搅拌速度对铟浸出率的影响

由图2看出:搅拌速度大于600 r/min后对铟浸出率基本没有影响,即此时外扩散并不控制铟的浸出反应。所以,确定适宜搅拌速度为600 r/min。

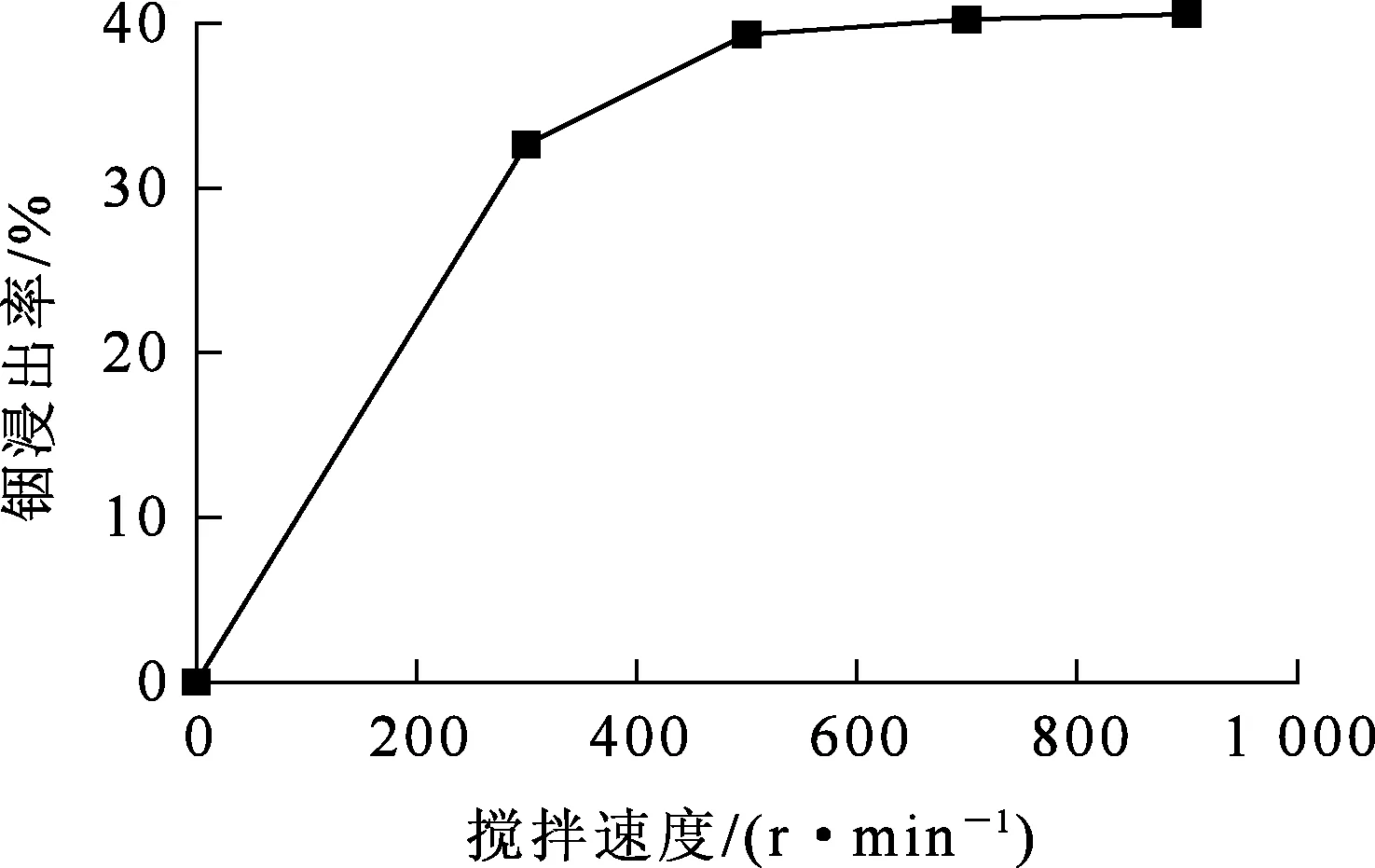

2.2 温度对铟浸出率的影响

矿样粒度53~58 μm,液固体积质量比50 mL/g,硫酸质量浓度50 g/L,压力1.2 MPa,搅拌速度600 r/min,加入少量木质素,温度对铟浸出率的影响试验结果如图3所示。

图3 温度对铟浸出率的影响

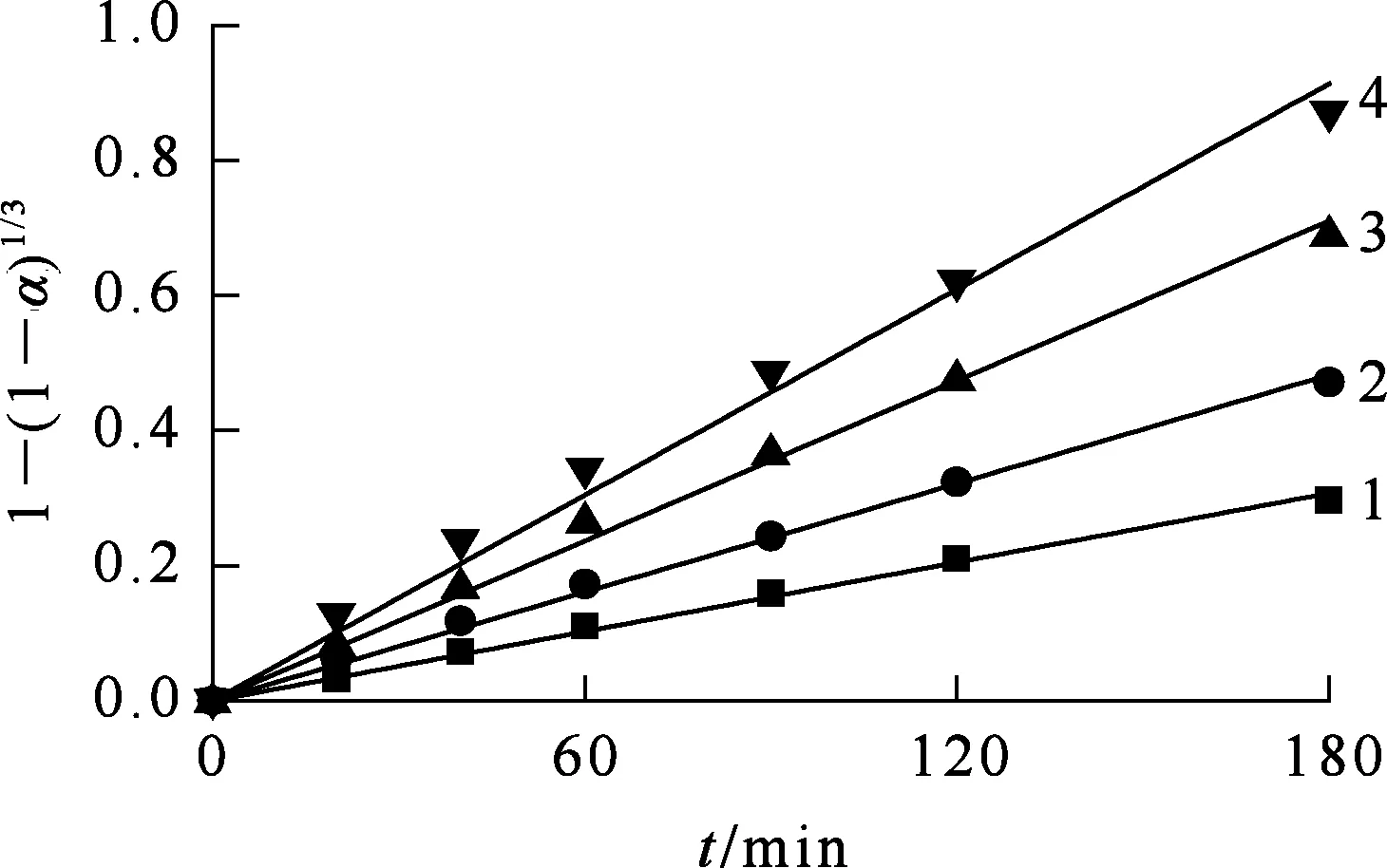

根据图3求出不同温度条件下,1-(1-α)1/3-t及1-2α/3-(1-α)2/3-t的关系,结果如图4、5所示。

1—y=1.71×10-3x,120 ℃;2—y=2.68×10-3x,130 ℃;3—y=3.95×10-3x,140 ℃;4—y=5.07×10-3x,150 ℃。

1—y=3.36×10-4x,120 ℃;2—y=7.28×10-4x,130 ℃;3—y=1.30×10-3x,140 ℃;4—y=1.75×10-3x,150 ℃。

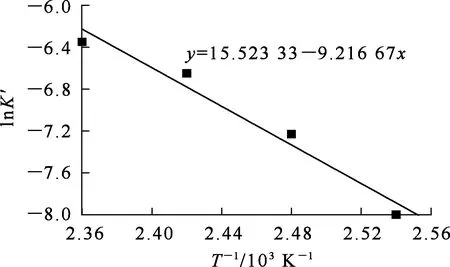

由图4、5可初步推断浸出过程受化学反应控制。以图4、5中直线斜率的对数对温度的倒数绘制Arrhenius曲线,如图6、7所示。

图6 化学反应控制的Arrhenius曲线

图7 内扩散控制的Arrhenius曲线

对Arrhenius公式

(7)

积分得

(8)

由此可求得表观活化能。由图6求得化学反应控制的表观活化能为50.7 kJ/mol,由图7求得内扩散控制的表观活化能为76.6 kJ/mol。

根据缩核模型动力学理论[14],一般情况下:表观活化能在8~20 kJ/mol范围内,浸出过程受内扩散控制;表观活化能大于40 kJ/mol,浸出过程受化学反应控制。可以判断,铟浸出过程受化学反应控制。

根据式(8)可以建立温度对铟浸出率影响的动力学方程为

(9)

2.3 压力对铟浸出率的影响

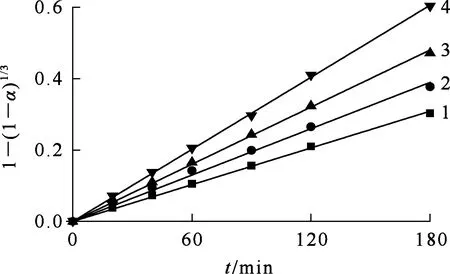

矿样粒度53~58 μm,液固体积质量比50 mL/g,硫酸质量浓度50 g/L,温度130 ℃,搅拌速度600 r/min,加入少量木质素。压力在0.8~1.4 MPa范围内对铟浸出率的影响试验结果如图8所示。根据图8可以求出不同压力条件下,1-(1-α)1/3-t的关系,结果如图9所示。

图8 压力对铟浸出率的影响

1—y=1.72×10-3x,0.8 MPa;2—y=2.16×10-3x,1.0 MPa;3—y=2.67×10-3x,1.2 MPa;4—y=3.36×10-3x,1.4 MPa。

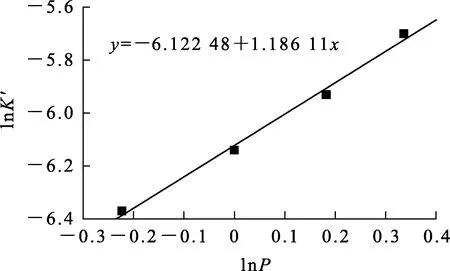

根据图9求出不同压力条件下1-(1-α)1/3-t回归直线的斜率K′,再以lnK′对lnP作图,结果如图10所示。

图10 lnK′与lnP之间的关系

由图10看出:lnK′与lnP之间呈直线关系,直线斜率(即压力的表观级数)为1.186 11。则压力对铟浸出率影响的动力学方程为

lnK′=-6.122 48+1.186 11lnP。

(10)

2.4 硫酸质量浓度对铟浸出率的影响

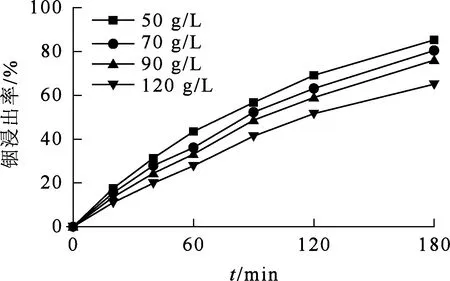

矿样粒度53~58 μm,液固体积质量比50 mL/g,压力1.2 MPa,温度130 ℃,搅拌速度600 r/min,加入少量木质素。硫酸质量浓度在50~120 g/L范围内对铟浸出率的影响试验结果如图11所示。

图11 硫酸质量浓度对铟浸出率的影响

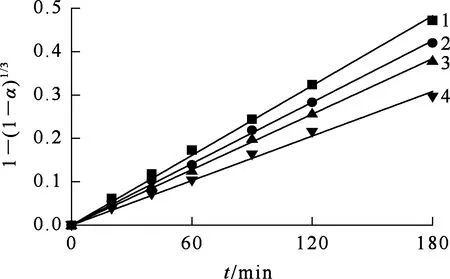

根据图11求出不同硫酸质量浓度条件下,1-(1-α)1/3-t的关系,结果如图12所示。

1—y=2.68×10-3x,50 g/L;2—y=2.36×10-3x,70 g/L;3—y=2.13×10-3x,90 g/L;4—y=1.71×10-3x,120 g/L。

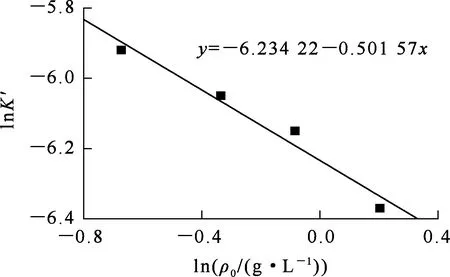

根据图12得出不同硫酸质量浓度条件下1-(1-α)1/3-t回归直线的斜率K′,再以lnK′对lnρ0作图,结果如图13所示。

图13 ln K′与lnρ0之间的关系曲线

由图13看出,lnK′与lnρ0呈直线关系,直线斜率(即硫酸浓度的表观级数)为-0.501 57。则硫酸质量浓度对铟浸出率影响的动力学方程为

lnK′=-6.234 22-0.501 57lnρ0。

(11)

2.5 矿样粒度对铟浸出率的影响

试验条件:压力1.2 MPa,液固体积质量比50 mL/g,硫酸质量浓度50 g/L,温度130 ℃,搅拌速度600 r/min,加入少量木质素。矿样粒度对铟浸出率的影响试验结果如图14所示。

图14 矿样粒度对铟浸出率的影响

根据图14可以求出不同矿样粒度条件下1-(1-α)1/3-t的关系,结果如图15所示。由图15可以得到不同矿样粒度条件1-(1-α)1/3-t回归直线的斜率K′,以lnK′对lnr0作图,如图16所示。可以看出,lnK′与lnr0呈直线关系,直线斜率(即矿样粒度的表观级数)为-1.410 71。则矿样粒度对铟浸出率影响的动力学方程为

lnK′=-9.906 34-1.410 71lnr0。

(12)

1—y=0.86×10-3x,120~150 μm;2—y=1.24×10-3x,96~109 μm;3—y=1.73×10-3x,75~80 μm;4—y=3.06×10-3x,53~58 μm。

图16 lnK′与lnr0之间的关系

3 动力学方程的建立

根据上述试验结果可知,方程(9)~(12)都为线性关系,采用SPSS统计软件可以得到lnK′与各因素之间的关系:

0.479lnρ0-1.289lnr0。

(13)

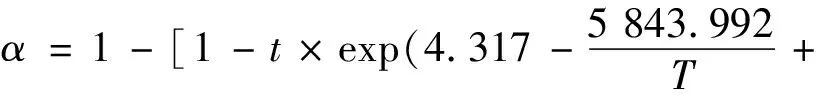

因此,可以通过方程(6)(13)推导出富铟高铁闪锌矿加压酸浸过程中铟浸出动力学方程:

(14)

根据方程(14)可求出不同试验条件下浸出率计算值αcal,αcal与试验观测值αexp的比较结果如图17所示。可以看出,浸出率计算值αcal与试验观测值αexp基本吻合。说明方程(14)可以很好地描述富铟高铁闪锌矿加压酸浸过程中铟浸出动力学行为。

图17 浸出率观测值αexp与计算值αcal之间的关系

4 结论

富铟高铁闪锌矿加压酸浸过程中,当搅拌速度大于600 r/min时,铟浸出反应不再受外扩散控制;铟浸出表观活化能为50.7 kJ/mol,可以判断,铟浸出反应符合受化学反应控制的未反应核收缩模型;根据温度、硫酸初始质量浓度、压力、矿样粒度对铟浸出的影响动力学方程,最终得到铟浸出动力学方程为

1.175lnP-0.479lnρ0-1.289lnr0)]3。