非织造过滤介质孔径及截留性能的研究

2020-02-24王士勇都丽红朱企新鲁淑群

吴 芳 ,王士勇 ,都丽红 ,朱企新 ,鲁淑群

(1.上海化工研究院有限公司,上海200062;2.天津大学化工学院;3.全国石油和化工行业过滤与分离工程研究中心)

近年来,非织造过滤介质以其优良的过滤性能、低成本、易加工、好成型等特点,逐渐取代了部分传统织造过滤介质,在工业分离、净化、提纯等液固分离领域及尾气净化、PM2.5、空气净化等气固分离领域得到了广泛的应用,涉及包括石油化工行业(如油品分级、天然气除尘、催化剂回收)、精细化工行业、无机盐工业(如超细钛白粉、白碳黑、磷化工等)、食品行业(如发酵液过滤、饮料去渣等)、生物医药行业(如血液过滤、医药中间体提纯等)、汽车工业(如润滑油过滤、车厢空气净化等)等众多领域。各行各业出现了越来越多的细小颗粒,若采用常用的织造过滤介质很难从气体或液体中将细小的颗粒分离出来,因此对精密过滤介质提出了更高的要求。而采用非织造过滤介质的过滤过程属于深层过滤,具有截留效果优、纳污量大等特性,可以在这些领域得到很好的应用。

当然,难度更大、要求更高的过滤技术的提出也推动了非织造过滤介质的发展,人们研发出更多的新型的非织造过滤介质,如复合过滤介质、涂膜过滤介质等。同时也对过滤介质的选用和评价提出了新的要求,非织造过滤介质的过滤性能测试是其选型的主要依据。

对于非织造过滤介质,国际上有ISO 9073-1~18非织造布试验方法标准系列,中国有GB/T 24218《纺织品非织造布试验方法》系列标准,纺织行业标准FZ/T 6003~6020,这些标准主要包含了单位面积质量、厚度、断裂强度及伸长、渗水性、吸收性等在内的测试方法。非织造布国内外相关的性能测试标准都是与物理、机械、化学等性质相关的标准,无一涉及非织造过滤介质过滤性能测定方法,极大影响非织造过滤介质过滤技术的发展、新产品的开发和相关过滤性能的提升。

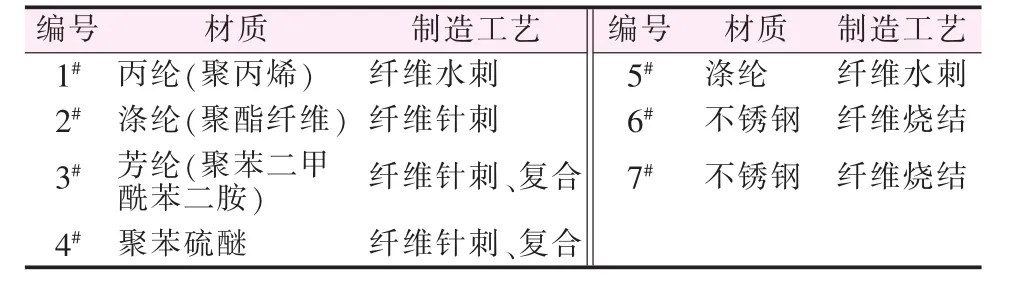

对过滤分离过程而言,孔径和截留性能是非织造过滤介质评价、选择及使用过程中十分重要的2个指标。本文就这2个性能指标,针对性地提出测试方法,以几种非织造过滤介质为例进行性能参数测定的研究,并对非织造过滤介质的孔径和截留性能之间的关系做了探索。本实验选择应用于不同领域的不同材质、不同制造工艺的非织造过滤介质作为研究对象,试样情况见表1。

表1 实验研究用非织造过滤介质试样

1 实验研究

1.1 非织造过滤介质孔径测试方法的实验研究

1.1.1 孔径测试方法

孔径及孔径大小分布直接决定了过滤介质的透过性能及过滤性能,也是选择过滤介质的主要依据之一,因此,过滤介质孔径的表征方法受到了广泛关注。过滤介质的孔径以平均孔径或等效孔径的形式表示。孔径的测试方法有很多,如S.Langlois等[1]在1989年就提出采用光学或扫描电子显微镜直接观察多孔介质的断面得出其孔径大小及分布。这种直接观察的方法局限较大,只能测出介质表面的孔径情况,准确度有限。间接测量方法有鼓泡法、透过法、压汞法、气体吸附法、X射线小角度散射法等[2-4]。鼓泡法因原理简单、操作方便、准确度相对较高而备受青睐,其测量原理是在过滤介质一侧加压,使气体穿过过滤介质的孔隙达到另一侧的试验液中产生气泡。过滤介质孔隙大小不同,要穿过孔隙产生气泡所施加的压力也不一样,根据液体性质、压力的大小及界面间表面张力等可计算出过滤介质的孔径。鼓泡法适用于测定织造滤布、金属网孔、金属板冲孔、金属丝网、膜等的孔径,国内外早已有相关标准[5-7],很多研究者也做了相应实验研究[8-9]。

非织造过滤介质因其材质、结构的特殊性,有的并不适合用鼓泡法测定,尤其对于柔性的非织造过滤介质,实验过程中很容易造成过滤介质变形,导致测试结果不准。此外,非织造过滤介质是具有独特的三维立体网状结构的多微孔材料,结构复杂,过滤精度高,其过滤机理属于深层过滤[10]。因此,不宜只用最大孔径、沸腾孔径等鼓泡法测定得到的常规指标来评判其孔径大小和性能的好坏,而应该结合不同孔径的分布情况来对孔径性能做综合评价,以指导过滤介质的选用。

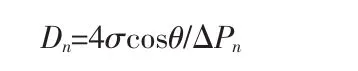

因此,借助多孔材料孔径及孔径大小分布测试方法,根据 ASTM F316-86 标准[11]的测试原理,本研究探索采用气体流量法测定非织造过滤介质的孔径及孔径分布。测试方法是将实验液充分浸润过滤介质孔隙,由过滤介质一端充入洁净气体,气体逐渐取代孔中液体,测量其过程所需压力,根据液体性质、压力的大小及界面间表面张力等计算孔径大小。过滤介质孔径的计算公式[8]:

式中,Dn为过滤介质的孔径,μm;σ为实验用气体与实验液界面间的表面张力,N/m;θ为实验液与试样的接触角,°;ΔPn为湿态曲线上对应的压差值,Pa。

实验过程中持续加压,直到微孔中的液体被完全排空,得到透过试样的气体流量与压差的关系曲线,称为湿态曲线;在过滤介质保持干燥无液体填充的状态下测试,得到气体流量与压差的干态关系曲线。将过滤介质的湿态和干态关系曲线绘制在同一坐标轴下,结果见图1。由图1可见,湿态条件下,最先出现气泡时的压差为泡点压差,对应的孔径为最大孔径。干态曲线的半高线与湿态曲线的交点对应的压差为平均孔径压差,对应的孔径为平均孔径。

图1 试样的干态及湿态曲线[8]

实验前采用实验液将试样充分浸润,θ为0,这样实验用气体与实验液界面间的表面张力和试样两侧压差与试样的当量孔径就建立了直接的关联。当实验液表面张力较大时,一定孔径大小的非织造过滤介质需要更大的压力才能完成测试,而过滤介质两侧压差过大容易造成试样变形。因此针对非织造过滤介质而言,通常需要采用表面张力较小的实验液来进行实验,本研究过程中采用PSM-165型孔径测试仪做非织造过滤介质孔径性能测试,仪器专用试验液Topor,表面张力为16 mN/m。

1.1.2 实验结果

采用气体流量法对1#~8#试样做孔径测试,测试结果见表2。

表2 气体流量法测得孔径

一般来讲,过滤介质的平均孔径越大,其通透性就越好,在液固或气固分离过程中更容易让液体或气体透过,但是过滤介质的通透性还受其孔隙率的影响,孔隙率大的过滤介质通透性能好,过滤介质的孔隙率是评价其孔径性能的一个比较直观的指标。

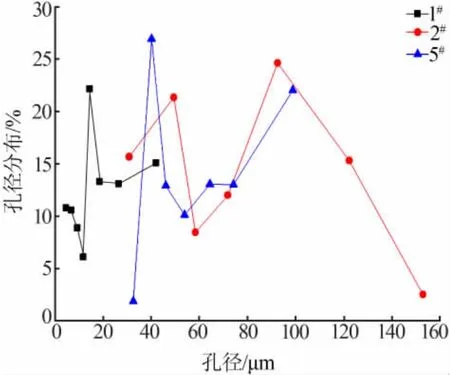

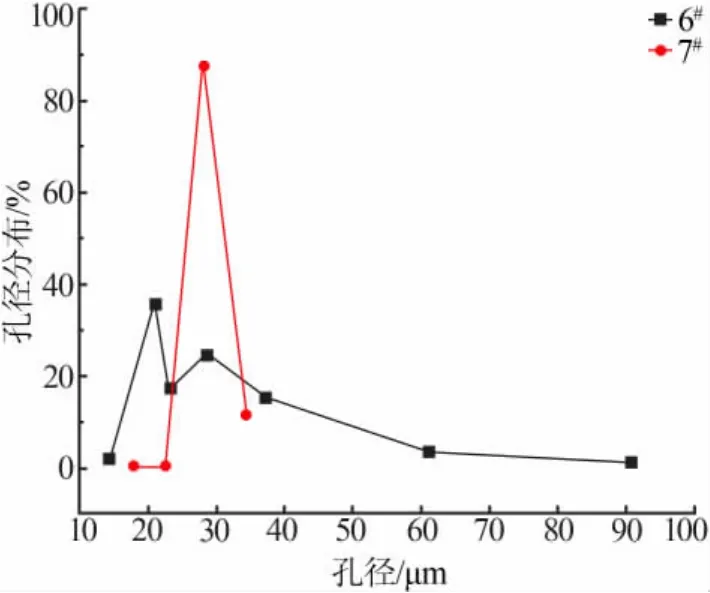

用气体流量法不仅可以测得非织造过滤介质的最大孔径和平均孔径,还可以测得过滤介质的孔径分布。图2和图3为其中几个非织造过滤介质试样的孔径分布图。

图2 非金属材料非织造过滤介质试样孔径分布图

采用气体流量法测定孔径性能,对不同孔径所占的比例如果划分得越细、分布范围越窄,则开孔均匀程度越好,但还是不能反映总的开孔率,却可以用于度量过滤介质开孔的均匀程度。由图2~3可知,对于1#、2#、5#非织造过滤介质试样,孔径分布比较宽,在各孔径大小区间孔径分布都不同、分布不集中,而对于6#、7#非织造过滤介质试样,孔径分布比较集中,基本都在平均孔径附近,可以认为这种非织造过滤介质开孔的均匀性比较好。

图3 不锈钢金属材料非织造过滤介质试样孔径分布图

1.1.3 用气体流量法测定非织造过滤介质孔径性能的讨论

依据气体流量法测定孔径的原理,针对三维孔径的非织造过滤介质,认为还有不足:1)非织造过滤介质是具有三维结构的深层过滤介质,过滤机理应是深层过滤机理为主;2)非织造过滤介质的孔隙率或开孔率,实际上是空隙率,不一定都是通孔,因此有些标准中(如GB/T 5163—2006《烧结金属材料可渗性烧结金属材料》)给出的孔隙率或开孔率对过滤分离特性而言,参照意义有限;3)非织造过滤介质是三维结构,具有弯曲的通孔,还有好多盲孔,因此针对非织造过滤介质,其孔径的测定与用鼓泡法测定直通孔的孔径,从原理上严格讲不应该完全一样的;4)在直通孔和弯曲孔2种情况下的气体与液体、过滤介质界间面的接触工况完全不同,因此用2.1.1节计算直通孔孔径公式计算非织造过滤介质的孔径时,应该考虑修正;5)对三维结构的过滤介质,由于不是直通孔,不仅要考虑细小流道的长度、直径及变化和直径与流道的比值,以及流道的曲折度等,也应由实验加以修正。如目前颗粒状过滤介质有因颗粒大小等不一也是有修正,GB/T 5249—2013《可渗透性烧结金属材料气泡试验孔径的测定》规定:根据颗粒均匀程度的差异给出了不同的修正系数对于均匀球形粉末制成的金属多孔材料系数约为0.4,不规则粉末制成的金属多孔材料系数约为0.2。对三维结构的非织造过滤介质关于孔径的计算也可借鉴,应在实测的基础上,采用修正系数加以修正。

现有的气体流量法测定的孔径,对不同孔径所占的比例如果划分得越细、分布范围越窄,则不同孔径所占的百分数越精确。

1.2 截留性能测试方法的实验研究

1.2.1 截留性能测试方法

过滤介质的截留性能是衡量对固相颗粒大小拦截能力的一个指标,它可以比较不同过滤介质在过滤初始阶段对固相的截留能力。过滤介质孔径虽然与截留性能有一定关系,但测试得到的都是当量孔径,无法通过孔径直接推断过滤介质的截留性能,只能定性地判断截留性能的好坏。

液固分离用非织造过滤介质截留性能测定可采用与织造滤布截留性能测试相同的方法进行,依据标准JB/T 11093—2011《固液分离用织造滤布过滤性能测试方法》,采用加入少量标准粒子于洁净水中,根据分离后上游、下游溶液中单位体积内含相同粒径的颗粒数判断截留精度的高低。

气固分离用非织造过滤介质截留性能测试是通过在规定的风量和压降条件下,使具有一定浓度、规定粒径范围的气溶胶通过过滤介质试样,测试过滤介质上下游风道系统中不同粒径颗粒的数量,可计算过滤介质对不同粒径颗粒的截留效率。

非织造过滤介质具有独特的三维立体网状结构,此外,还会进行不同的表面处理,如烧毛、热定型、热砑光、涂层、疏水处理等,使得非织造过滤介质的性能非常好,可以截留比其孔径小很多的颗粒。在非织造过滤介质截留性能测试实验研究中,标准物质的选择非常重要。

针对液固和气固分离用过滤介质截留性能测试而言,测试原理相同,但由于其应用领域不同,需要采用不同的标准物质或者颗粒物进行测试。

1.2.2 实验结果及讨论

1)液固分离用非织造过滤介质截留性能测试。液固分离用非织造过滤介质截留性能测试过程中,采用国家标准粒子,该标准粒子为窄分布颗粒,正确选择标准粒子的大小可以尽快确定其截留性能。实验过程中需要特别注意的是,由于非织造过滤介质的原材料多为纤维类物质,加工方法的差异性导致其表面可能有一些纤维沉积,使用过程中可能会存在一定程度的纤维脱落现象,引起测试结果的偏差。因此在实验之前需要对非织造过滤介质反复冲洗,确保过滤介质试样洁净。

实验过程中采用超纯水作为分散相,将一定量的标准粒子加入超纯水中充分混合形成实验溶液,采用颗粒计数器计算单位溶液中的颗粒数量,将溶液通过洁净的待测过滤介质试样,测定单位滤液中颗粒的数量,采用如下公式计算过滤介质试样的截留率:

式中,c为非织造过滤介质的截留率,%;n1为滤前单位体积实验溶液中的颗粒数;n1为滤后单位体积滤液中的颗粒数。

考虑到选择标准粒子大小来标定截留精度,目前中国尚无标准可依。因此本研究中针对已知过滤介质孔径,暂采用已有的不同粒径的标准乳胶颗粒来分别标定,以检验其截留结果并进行比较。

以下以1#过滤介质为例:其最大孔径为52.07μm,平均孔径为16.84 μm,采用LJ150C颗粒计数器,用50 μm的标准乳胶颗粒标定,其截留率为97.59%,截留率非常高。又分别采用32 μm和10 μm的标准乳胶颗粒标定,得到的截留率分别为96.76%和42.53%,可以看出1#试样对≥32 μm颗粒的截留效果很好,对小于10μm颗粒的截留效果就相对较差。

2)气固分离用非织造过滤介质截留性能测试。针对气固分离用非织造过滤介质,截留效率测试原理与计算方法和液固分离用过滤介质相同,但采用的是气溶胶发生器向过滤介质上游释放气溶胶颗粒,通过风道系统,较大颗粒的气溶胶被截留,较小颗粒透过过滤介质进入风道系统下游。在截留效率测定过程中,一方面需要选择合适的气溶胶,同时需要保证风道系统中风量适当。安装过滤介质后,实验开始前,不开启气溶胶发生器,直接在风道系统中送风,对过滤介质试样进行吹扫,确保其充分清洁。

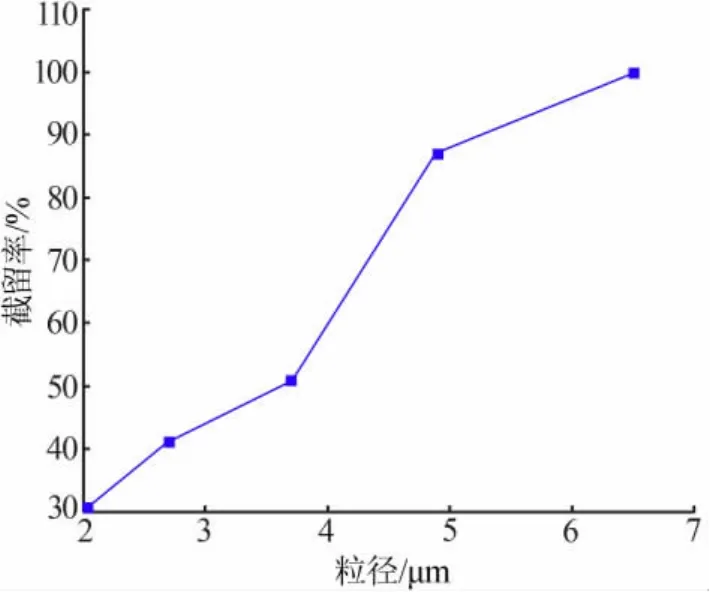

本实验中,实验气源为空气,相对湿度为65%,测试温度为29℃,裁取圆片试样直径为15 cm,滤料测试台对3#、4#非织造过滤介质试样做截留性能测试,所用气溶胶颗粒的最大粒径为6.5 μm,最小粒径为0.3 μm。实验测试结果见图4、5。由图4、图5可见,3#试样的最大孔径和平均孔径分别为78.82 μm和 58.18 μm,对 2.0 μm 颗粒的截留率为 30.0%,对4.9 μm颗粒的截留率为86.9%;4#试样的最大孔径和平均孔径分别为 71.35 μm和 47.41 μm,对2.0 μm颗粒的截留率为81.5%,对4.9 μm颗粒的截留率为96.2%,由此可见3#和4#非织造过滤介质因其三维立体网状结构可以截留比其孔径小很多的颗粒。4#试样的平均孔径(47.41 μm)比3#试样的(58.18 μm)略细,4#试样对 2.7 μm 颗粒的截留率高达94.4%,而3#试样对2.7 μm颗粒的截留率仅为41.1%,由此可见对于非织造过滤介质,通过比较孔径的大小可以定性判断其截留性能的好坏。

图4 3#试样对不同粒径颗粒的截留率

图5 4#试样对不同粒径颗粒的截留率

与液固分离中过滤介质的截留性能相比,气固分离中非织造过滤介质在孔径相近情况下,可以截留更小的颗粒,这主要是因为与液固分离相比,气固分离中非织造过滤介质对颗粒的捕集时,扩散、惯性、静电作用更为显著,使得在相近孔径情况下气固分离用非织造过滤介质可以拦截更小的颗粒。

2 结论

非织造过滤介质的选用和评价基于对其过滤性能的测试。目前,国内外还未见非织造过滤介质的过滤性能测试方法相关的标准,本文分别对几种液固、气固分离用非织造过滤介质做过滤性能的测试,得出结论:1)非织造过滤介质因其独特的三维立体结构,属于深层过滤介质类型,采用气体流量法做孔径性能测试,并可得到过滤介质的孔径分布,它可以更全面地表征过滤介质的孔径性能,可以度量其开孔的均匀程度,为实际非织造过滤介质的制造和选用提供指导。2)在截留性能测试过程中,对于液固分离用非织造过滤介质,可采用国家标准粒子作为标准物质,实验液为超纯水;对于气固分离用非织造过滤介质,可采用适宜的气溶胶颗粒作为实验物质。3)实测证明,非织造过滤介质独特的三维立体结构可以截留比孔径小很多的颗粒;此外,本文还对非织造过滤介质的孔径及截留性能之间的关系做了对比,结果表明,通过非织造过滤介质的孔径大小可以定性判断其截留性能的好坏,但还不能定量得出截留性能的大小及关系。