智能涂装在超大型钢结构工程中的应用

2020-02-23全伟雄龙汉新

全伟雄 龙汉新

(广船国际公司办公室、技术中心)

0 引言

本文提及的钢结构工程为某项国家超级工程的隧道沉管钢壳,用钢量多达32 万吨,如此大体量的钢壳在国内乃至全世界尚属首例。为确保施工质量和工程进度,工厂为此专门开发设计了智能涂装系统,实现构件除锈、喷涂两道工序的智能作业。本文介绍的智能涂装实现了智能涂装、远程监控、安全环保的先进作业方式,在国内为首次应用。

1 技术工艺难点分析

国内外涂装机器人一般应用在汽车、高铁车厢等标准化构件中,应用已经比较成熟,但均不适用于本项目的大型钢结构,关键技术难点有以下几个方面:

(1)本项目中智能涂装生产对象为平直框架式钢结构,单个工件长23 米,宽15 米,高10.6 米,尺寸超大,目前已有的智能涂装方案不适用本工程的超大工件;

(2)当前应用的爬壁式、桁架式和轨道式的喷涂机器人存在效率低、灵活性差、覆盖范围小等缺点,不适用于本工程中的超大工件;

(3)打砂工序采用高压气流带动钢砂的喷丸模式,工作环境十分恶劣,布满金属粉尘的车间会导致机器人机械、电气部件及关节极易老化及损坏,须设计保护方案来适应工况;

(4)钢壳设计使用年限为100 年,外表面接触海水,使用环境恶劣,海水腐蚀严重,涂装采用玻璃鳞片漆,干膜厚度达700~1000μm。涂装质量要求极高且工作量大;

(5)钢壳工件有浇筑管、透气管、预埋件以及凸起的结构,容易妨碍设备运行,如发生碰撞,将损毁设备以及产生其他安全隐患。

2 技术工艺方案设计

为解决本工程在智能涂装推行中的瓶颈问题,需要在现有的智能制造理论基础上进行发展、创新,创造出新的智能涂装解决方案,既要解决上述提到的工艺技术难题,又要充分利用现有的车间及附属设施,同时不再做大规模的硬件投资,控制成本和整体进度。针对上述要求,研究了以下技术方案。

2.1 整体布局方案

由于工件尺寸超大,智能涂装设备在横向及纵深方向必须有足够的运行覆盖范围,保证可全覆盖工件的上表面和侧面以及部分底部区域。布局方案在考虑不重建新厂房的前提条件下,对现有厂房进行改造,沿整个车间纵向方向布置天车轨道,配备伸缩臂的天车式智能机器人沿车间纵向及横向方向移动,保证覆盖面积足够大。伸缩臂沿垂直方升降范围不小于工件高度(10.6m),覆盖工件侧面区域。底面采用移动小车式机器人,可沿纵横方向移动,可移动范围大于工件投影区域(23m*15m)。

2.2 设备功能及配置方案

不考虑重建厂房,利用现有车间及配套附属设备提供工件转运和支撑、水电、动能等生产条件。考虑工程体量巨大,施工环境恶劣,智能设备在满足质量要求的前提下,可实现远程监控,高效率智能作业。根据合同工期要求,高峰时段两个月交付一个大管节(每个大管节由22 个小节段组成),智能涂装每月完成11 个小节段涂装方能满足生产要求。喷砂机器人设计参数满足表1 要求。

2.3 设备可靠性实现方案

由于作业环境恶劣,车间内飞行速度为200 米/秒的研磨剂容易对机器人本体造成损坏。根据上述工况,将喷砂机器人的关节等运动部件设计为空气正压的密封腔体,防止恶劣条件下砂粒、砂尘侵入腔体损坏运动部件。电气设备的绝缘、管路、外壳采用耐磨材料。设计方案通过在打砂材料及厂房改造改善施工环境。施工采用钢砂,因为其硬度高,不易破碎,不仅能确保工艺要求和粗糙度,而且在喷砂过程中不易因自身破碎而引起粉尘。喷砂车间地面铺设钢板,避免钢砂与土地接触混入灰尘。与此同时,车间配备自动除尘设备,改善作业工况。通过上述措施,保证机器人及其附属机构能长期在喷砂环境中稳定工作,同时减少维护次数。

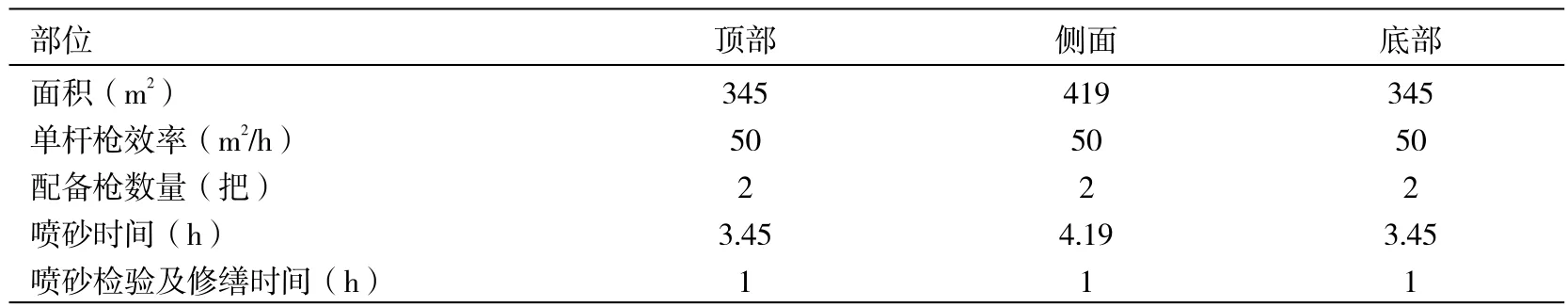

表1 喷砂机器人设计参数

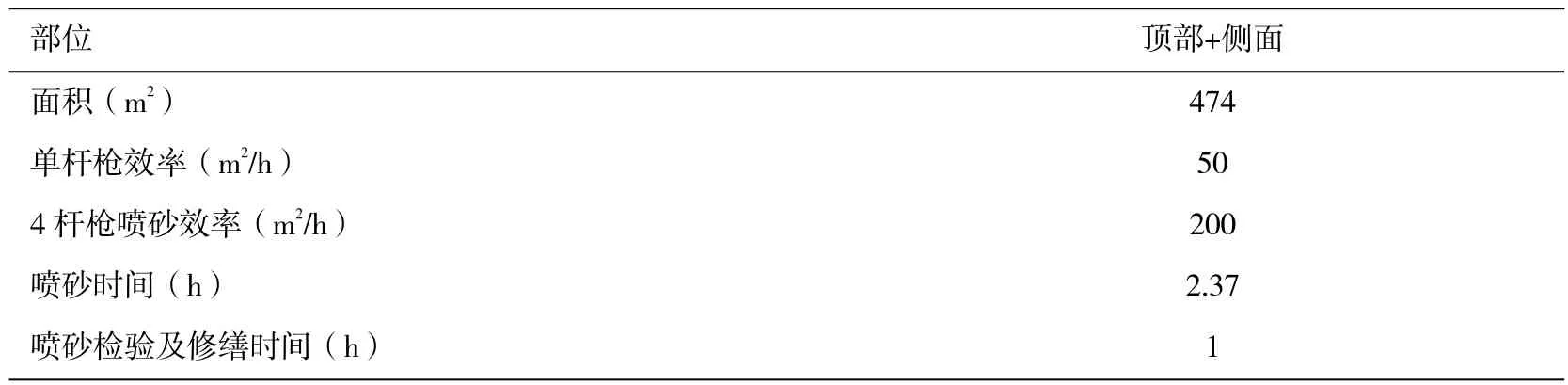

表2 小节段外表面喷砂实际工效分析

表3 小节段内部行车道喷砂实际工效分析

2.4 防阻碍方案

为解决设备运行通畅问题,我们在电脑中建立工件三维模型,提前模拟好机械臂的运行轨迹,避免阻碍。同时考虑发生碰撞后自动处理故障,方案设计在机器人与喷枪连接处增加压力管路,实时监测压力值判断设备与工件有无碰撞,碰撞后压力传感器报警,机器人停止动作,待处理故障后重新启动程序,保障安全生产作业。硬件的设计方案为:将喷砂软管与机器人相连接,喷砂过程中软管与机器人一同移动,软管因此不会对机器人造成移动影响和阻碍。

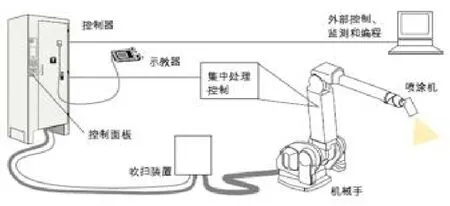

2.5 远程监控方案

在智能方案中设计人机交互界面,总控室对现场设备系统进行监控、收集数据、传输数据。监控车间内喷涂机器人及往复式自动化喷涂设备的运行状态,反馈每台机器人喷涂吐出量、雾化扇幅等参数。系统软件通过网络数据库管理系统保存和管理机器人数据,监控机器人的函数(运行状态、位置等参数)。

3 智能涂装的原理及实施应用

3.1 智能打砂原理

工件的顶面、侧面及底板的喷砂除锈由2 台天车式机器人配合一台小车式移动机器人完成。开启智能喷砂设备开始除锈作业,顶喷、侧喷、底喷三台设备同时开启。天车式喷砂机器人按照预先编制好的程序轨迹沿厂房纵向及横向方向移动完成外顶面区域的施工。天车伸缩臂沿垂直方向根据喷砂机器人作业区域间断动作,完成钢壳小节段侧面施工。喷砂机器人采用伺服电机驱动,将8 轴相结合联动,可以实现特殊区域的自动喷砂,易解决工件外顶面浇筑孔、排气孔及预埋件周边的喷砂除锈,见图1所示。

小车式喷砂机器人负责对工件外底板进行喷砂除锈作业,离线编程规划运行路径避开支墩,进行自主喷砂作业。钢壳喷砂作业的程序采用离线编程系统和编程模拟软件完成。小车式喷砂机器人的喷枪按需要与工件的距离及角度均可调整,可固定到最优喷砂质量的位置,见图2 所示。

3.2 智能打砂应用实施过程

(1)自动进料喷砂机器人供料系统配备多组压力喷砂罐,每组喷砂罐内设有两个舱,舱中配有控制循环操作的水平传感器以实现不间断操作,可在喷砂作业期间停止喷砂后自主加砂,实现不间断自动进料。

图1 喷砂机器人布置图

图2 小车式喷砂机器人示意图

图3 智能机器人喷砂作业

图4 机器人操纵杆

(2)自动喷砂

操作员选择示点对点示教方式、离线编程等两种方式进行编辑机器人喷砂作业程序。点对点示教编程操作:控制面板采用传统的点对点方式生成机器人程序,控制系统自动计算路线,各轴联动;离线编程操作:喷砂机器人离线编程软件操作便捷,编制新程序的所需要的编程时间少。

喷砂机器人按预先设定的程序自动喷砂作业。在生产作业过程中,工件进入喷砂厂房内,操作员调取已编辑好的程序,触动启动按钮,机器人即可按固定的轨迹进行喷砂作业,见图3 所示。

(3)自动回砂

涂装厂房配备机械式回砂系统将钢丸循环至压力喷砂罐。散落在小节段表面处的钢砂通过喷砂机器人吹落,并可选择配备小型真空吸砂机辅助回砂。

(4)远程监控

每台喷砂机器人的控制器中均设有VPN(远程监控、诊断)连接功能。操作人员通过互联网VPN(远程监控、诊断)设置实时检测机器人控制器的操作,对喷砂厂房内的生产作业情况进行远程监控。出现错误时,操作员可以通过用户界面浏览系统各组件的状态,从而快速的发现问题。机器人控制台设在配有喷砂房观察窗的控制室中,控制台上设有系统操作按钮和控制系统触摸屏。机器人的轴位运动通过使用操纵杆控制完成,见图4 所示。

3.3 智能喷涂原理

钢构件外表面的顶面、侧面及底板的喷涂,由1 台天车式机器人配合1 台天车式往复式自动化喷涂设备、1 台地面往复式行走机器人设备组合完成,见图5 所示。

配备伸缩臂的天车式智能喷涂机器人按照预先编制好的程序轨迹沿厂房纵向及横向方向移动,伸缩臂可沿垂直方向根据智能喷涂机器人作业区域间断动作,可完成钢构件外侧面喷涂作业。

天车式往复式自动化喷涂装备沿桁车横向移动,架设在钢构架上的桁车沿厂房纵深移动。往复式自动化喷涂装备具备喷枪旋转,喷枪支撑杆沿垂直方向升降等特点。用于超大型钢结构外表面顶面的往复式自动化设备可全覆盖钢壳上顶面喷涂作业,并针对浇筑孔、排气孔等特定位置进行避让,见图6所示。

外底板喷涂作业由地面往复式行走机器完成,在预设好的轨道往复行走,负责托运自动化喷涂设备和油漆供应系统。

3.4 智能喷涂施工过程

(1)自动搅拌、自动配比喷涂作业涂料混合前,为使油漆罐内的油漆能够保证充分分散均匀,在油漆罐上均设置低剪切电动搅拌器。喷涂作业时,电子配比涂料计量,涂料可精确配比,经静态混合器混合后即时喷出。喷涂作业可实现自动配比、计量、即混即喷。

图5 喷涂机器人与往复式自动化喷涂装备组合布置图

图6 钢结构外顶面往复式自动化喷涂

图7 喷涂机器人系统

图8 喷砂后粗糙度测量

图9 智能涂装喷涂效果

图10 膜厚测量

(2)自动喷漆

喷涂机器人是6 轴紧凑型喷涂机器人。机器人由6 个伺服电机轴进行控制,且具有中空手腕,因此可将供料和供气管置于机器人手臂内。往复式自动化喷涂设备配备多轴运动,采用PLC 单元的控制系统,实现特定复杂面的喷涂作业。

喷涂机器人及往复式自动化喷涂设备均可按预先设定的程序自动喷涂作业,见图7 所示。在喷涂作业过程中,小节段进入喷涂厂房内,操作员可调取已编辑好的程序,触动启动按钮,机器人即可按固定的轨迹进行喷涂作业。

(3)自动漆雾回收

设置废气处理设备启停开关,与中控室控制系统相连,通过厂房内漆雾及有机挥发物检测预警,控制单元启动相应的废气处理设备,在降低能耗的同时有效将喷涂作业过程产生的漆雾及有机气体回收吸附催化处理。

(4)远程监控

通过人机交互界面,监控区域内喷涂机器人及往复式自动化喷涂设备的运行状态。

4 应用效果

本项目成功实现了除锈、喷涂两道工序的智能作业,解决了大型钢结构智能涂装的关键技术难点,智能设备运行顺畅,施工质量稳定可靠,生产效率大幅提高。

4.1 智能喷砂应用效果和工效

通过现场实际运用检测,喷砂质量完全满足产品工艺技术要求,见图8 所示。根据涂装工艺要求,小节段表面喷砂处理检验合格后4 小时内进行底漆涂装,所以单个小节段的打砂工序的施工周期应控制在一天之内,当天打砂当天完成报验工作。智能打砂工效情况统计如下,外表面喷砂工效分析见表2。小节段内部行车道喷砂工效分析见表3。

从工效统计可以看出,小节段外表面喷砂施工约5 小时,内部行车道喷砂施工约4 小时,由于内外表面同时施工,加上周转倒运等时间,喷砂施工时间预计为7 小时,可以满足每天完成一个小节段的喷砂施工。

表4 小节段外表面喷漆实际工效分析

表5 小节段内部行车道喷涂实际工效分析

4.2 智能喷涂实用工效

为满足生产进度需要,智能涂装必须满足两个月完成22 个小节段涂装的生产能力。智能涂装工效情况统计如下,小节段外表面喷漆效率分析见表4。小节段内表面喷漆效率分析见表5。

从表4 和表5 中可以看出,小节段外表面一道油漆涂层喷涂施工约需要3 小时,内部行车道喷涂施工约需要2 小时,由于内外表面同时施工,则只需按3 小时考虑。每道油漆之间预留3 小时固化间隔时间,则一个小节段油漆施工时间约需15 小时,加上固化时间和转运时间,可以满足每天完成一个小节段的喷漆施工。

综合考虑各方因素,每个月完成一节沉管钢壳共计22 小节段,完全可以满足工期要求。

4.3 智能涂装质量效果

智能涂装软件通过工件模型及工艺模型数据导入后,进行虚拟调试,得出最优喷涂轨迹、喷涂吐出量、雾化扇幅等参数,在满足涂装效率的前提下,保证喷涂均匀顺畅,漆膜厚度控制合理,涂层质量稳定可靠,有效解决了因为漆层膜厚控制不当而造成的一些常见的涂装缺陷,如流挂、薄喷、露底等。喷涂效果见图9 和图10。

4.4 智能涂装产生效益

本项目智能涂装的成功应用,产生的有益成效有以下几个方面:

(1)机器人喷砂除锈设备可高效持续作业,保证小节段表面处理质量,有效避免人工喷砂的劳动强度大、作业效率低、施工环境差等缺点。

(2)小节段喷涂工序采用的喷涂机器人系统仿形喷涂轨迹精确,提高涂膜的均匀性等外观喷涂质量,可全局监测作业、设备运行状况,实现精密化生产,保障涂装作业稳定性。

(3)工程涂装面积超大,且钢壳干膜极厚,达700~1000μm,工程涂料用量巨大。智能涂装对涂层厚度控制良好,可节省大量的油漆,对生产成本控制有重大意义。

(4)促进钢壳隧道工程低能耗、环境友好型标准化施工。为船舶行业分段智能涂装实现打下坚实的基础。

5 结束语

智能涂装的成功实施,有效提高了喷砂、喷涂质量,且质量稳定可靠。同时智能涂装设备故障率低,生产节拍控制合理,进度可控,生产效率成倍提高,满足大体量的涂装工作要求。此外,智能涂装将工人从有毒有害的施工环境中脱离出来,有效保护工人职业健康,避免了涂装工人职业病的产生。通过项目实施验证,项目立项初期所面临的工艺技术难点均得到有效解决,但大型钢结构的智能涂装还是起步阶段,对智能涂装大型钢结构的运用范围、涂装质量的在线智能监测等方面还有许多需要进一步攻克。下一步将考虑继续优化智能涂装方案,实现远程漆膜测厚等更多功能,力争在船舶建造、桥梁建造等类似钢构工程中推广应用。