履带式打捆机的无线遥控实现

2020-02-22苏建国王文卿谢洪德

苏建国 王文卿 谢洪德

摘 要:该设计的目的是改善履带式草捆打捆机驾驶人员的劳动环境。强光、高温、扬尘、噪声、植物废屑等恶劣条件并存的工作环境,会加快驾驶人员疲劳感的出现,甚至会造成安全事故。改用遥控驾驶,可使驾驶人员远离恶劣作业环境,使操作人员借助车身四周摄像头无线传输到控制面板的实时画面,操控安装在便携式控制面板上的手柄,控制车辆的前进、后退、转向以及割台升降、捡拾器翻转、吐捆等操纵动作,有效地避开恶劣的作业环境,将更多精力集中在生产劳动本身上。

关键词:履带式打捆机;无线遥控;农用车

中图分类号:TP242 文献标识码:A 文章编号:2096-4706(2020)17-0047-03

Abstract:The purpose of this design is to improve the working environment of crawler baler drivers. Strong light,high temperature,dust,noise,plant waste and other adverse working environment,will accelerate the drivers fatigue,and even cause safety accidents. By using remote control driving,the operator can be far away from the bad working environment. With the help of the camera around the car body,the operator can wirelessly transmit the real-time picture of the control panel,control the handle installed on the portable control panel,control the vehicles forward,backward,steering,header lifting,pickup overturning,baling,etc.,effectively avoid the harsh working environment and concentrate more energy in the production of labor itself.

Keywords:crawler baler;wireless remote control;agricultural vehicle

0 引 言

本文設计的履带式打捆机是在作者工作单位立项的项目。文章以目前市场上尚未发现有实际投产的履带式打捆机为基础,阐述了其无线遥控实施方案的选择、实施过程及实施效果。主要研究内容是对机车前进后退的控制、转向的实现、直接控制、远程遥控、远程四画面监控和其他运动部分控制的实现。面对的读者人群为农机自动控制研发者、农机企业技术人员等。

1 市场需求

本设计的出发点基于农用机车生产企业在与客户沟通中获得频次很高的信息。鉴于当前农业生产劳动中,规模化生产越来越多,务农人员越来越少,耕作人员年龄普遍较高,社会对如何提高自动化、降低对操作人员技术要求、改善生产条件的期待越来越高。在这种情况下,我们对履带式打捆机进行了无线遥控改造。

2 技术要求

按照国家相应规范,根据厂家提出的要求,比对车体原有控制系统,技术上要完成以下指标:

(1)一千米无视距障碍下,实现稳定遥控机车的前进、后退、转向、刹车、急停及打捆机割台升降、弹齿捡拾器的翻转、打捆、吐捆等操作;

(2)打捆机车体本身也要配有直接控制部分,功能同遥控,为了安全只有车体本身可以点火启动;

(3)一千米无视距障碍下,机车前后左右四方向实时画面在自建网络下无线传输到操作面板;

(4)便携式操作面板必须集成显示监控画面和车体遥控部分;

(5)便携式操作面板使用可充电锂电池组;

(6)由于显示部分耗电较大,为防止遥控部分低电量后车体失控,便携式操作平台的显示和控制部分由各自完全独立的电源供电;

(7)车身移动中有人体红外感应刹车功能;

(8)打捆机落捆计数在便携式操作面板显示。

3 过程实现

3.1 监控画面无线实时传输部分

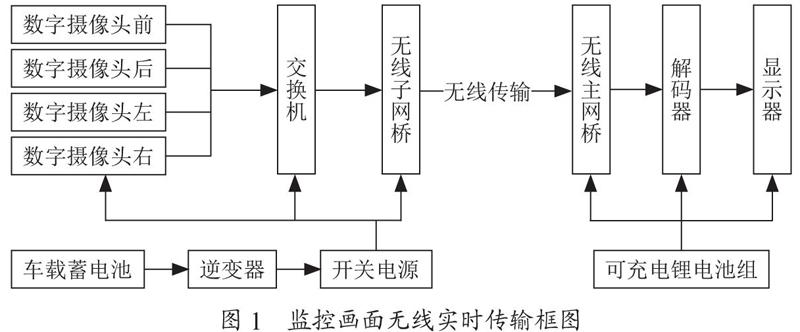

按照技术要求,本部分分为画面采集部分、画面传输部分、画面转码部分和画面显示部分。本过程用到的所有数字摄像头、交换机、无线网桥、解码器、显示器全部采用12 V直流电统一供电。整个画面监控框图如图1所示。

3.1.1 画面采集部分

在车体四周的合适位置各设置了一个有网线接头的数字摄像头,本部分的摄像头需要设置IP地址,尽量保持销往同一个地区所有的摄像头都有唯一IP地址,防止多台设备同场工作时产生干扰。另外,需要做好记录,一个车身的四个摄像头必须和显示部分的解码器严格对应。

3.1.2 画面传输部分

所有数字摄像头通过网线连接到交换机,交换机信号再连接到无线子网桥,通过无线子网桥再传递到无线主网桥。本部分涉及的网线全部使用超六类纯铜有金属屏蔽带耐磨棉网编织的成品网线,所有接头处均进行了防水、防尘、防松动处理。而且留有一定缓冲长度。网线在布线过程中避开了震动强、可移动的部分以及油路等,尽可能防止所有安全隐患。

3.1.3 画面转码部分

无线主网桥接收到无线子网桥信号后传输到解码器网络接口,由解码器将四通道实时视频信号处理为一个画面显示。解码器输出接口选用有HDMI的型号,方便后端显示部分的选型以及中间调试。本部分需要设置通道参数及IP地址等,必须和摄像头部分严格对应。同时保证所有车台通道设置的一致性。比如前方摄像头固定到左上角,后方在右上角,左边摄像头在左下,右边摄像头在右下。

3.1.4 画面显示部分

集中显示在12寸液晶彩色显示器上。因为解码器和显示器耗电量较大,本部分的供电采用了16 800 mAh的可充电锂电池组单独为其供电。考虑到大部分打捆机是在高光照的野外工作,所以显示器必须选用高亮度型液晶显示器,并将亮度设置在最高亮度。

3.2 直接控制及无线遥控部分

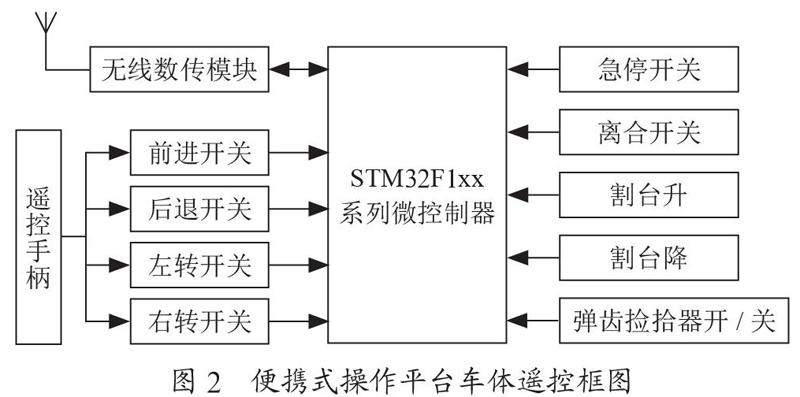

3.2.1 便携式操作平台车体遥控部分

遥控部分基于STM32F1xx系列32位微控制器开发,其具有响应速度快、计算能力强的特点。方向控制使用类似玩具车式的遥控手柄,操作人员经过简单培训即可上手。无线数传模块采用点对点通信方式,确保一个遥控装置只能控制一台机车,防止多台同型号车同场工作时带来干扰。操作人员对设备的操作通过STM32F1xx系列微控制器转换后经过无线数传模块由天线发出。

本部分的供电采用完全独立的可充电的较大容量的锂电池组供电。同时设计有低电量声光报警装置,确保在遥控过程中不会因遥控器电量不足引起机车失控问题。

整个遥控部分的防护方面,为确保在一般阴雨沙尘天气或尘土飞扬的农地作业条件下不影响正常操作,我们采取了以下措施:

(1)开关均采用IP67防护安全级别的金属开关;

(2)充电口用橡胶塞全覆盖;

(3)所有外表定位螺丝全部用热熔胶覆盖;

(4)内部线路板、天线和电池均有减缓震动带来损伤的措施;

(5)天线在遥控器内部隐藏,防止意外触碰。

整个遥控操作平台框图如图2所示。

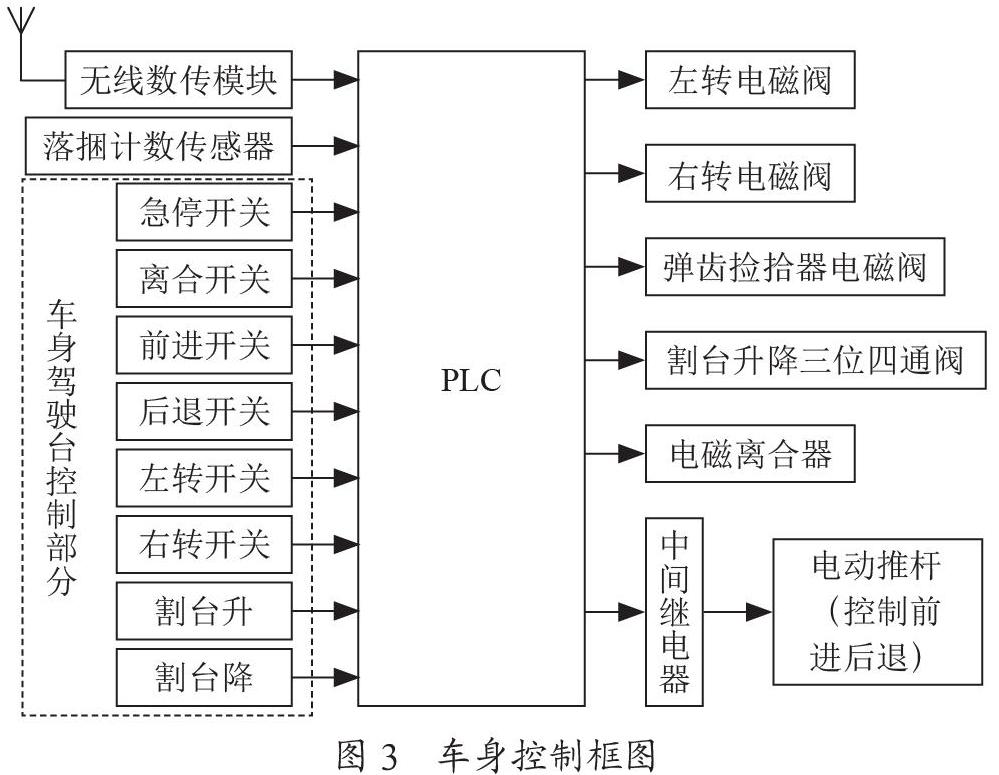

3.2.2 车身控制部分

遥控信号经过天线接收后由无线数传模块解析,然后经串口传送给PLC,PLC处理后由下级传动机构执行。

3.2.2.1 前进、后退及速度控制部分

原机这两个方向是单拉杆拉动方式控制前进、后退及速度快慢。前进和后退的控制由拉杆处于中位前或中位后决定(中位提前标定出来)。速度由拉杆离中位的远近决定,距离中位越远速度越快。改进后的设计为,使用12 V短行程、大扭矩电动推杆代替原先拉杆控制前进后退。其中前进和后退之间的中位是通过运动调试的方式最终确定。

3.2.2.2 左右转向控制部分

直接控制两个转向电磁阀:正向行驶时,两个阀全开通;转向时,一个开通、一个关闭,比如左转时左转向阀关闭、右转向阀开通,刹车时两个阀全关闭。本部分需要说明的是转弯的有效性和最小转弯半径问题,由于这种转弯系统必须在车体已经移动的情况下才能工作。机身如果静止,转向不能实现,机身行进速度过慢,转向也不能实现,机身行进速度过快,则转弯半径太大,而且容易引起很大安全事故。

3.2.2.3 直接控制部分

打捆机虽然大部分时间工作在田间,但从存放地点和工作地点间移动过程中,难免有进入公路的情况。为确保车辆行进过程中完全受控,所以在设计中将原驾驶室的直接控制系统部分保留,但完全改造成和遥控系统完全融合的直接控制系统。本部分所用的按钮、手柄等设备的防护方面采用了和遥控器相同规格的防溅水、防沙尘措施。

3.2.2.4 车载部分的供电

采用的方法是:将车载电平经逆变器逆变成交流220 V,再供给PLC,直流12 V由逆变出来的交流220 V经开关电源变成直流12 V后再供给无线网桥、数字摄像头、交换机等使用。此处需要说明,机车发动机的发电机功率要跟得上,车载电平最好选用100 Ah以上大容量型号。否则,因其转向、割台升降、打捆的液压控制部分大量频繁使用电磁阀,耗电量较大,如果电量不能得到及时补充,会导致机车无法正常工作。

3.2.2.5 其他部分

割台升降、弹齿捡拾器、打捆机后盖均通过用PLC控制相应电磁阀以液压驱动的方式工作。落捆部分在原落捆挡板处添加限位开关,开关信号由PLC按打捆机工作流程统一处理。

机车整体控制部分框图如图3所示。

3.3 整车安装及布线

整车由于改装和加装了较多的电气设备,其安装布局采取安全及就近原则:

(1)安全方面全面按国家安规进行设计,所有线束的敷设、控制箱的接口等均采取相应电气安全保护措施和防水防尘设计;

(2)布局方面,在原驾驶仪表台下方集中放置整车电磁阀系统。为节省空间及便于线下装配,将多路电磁阀整合在一个阀体上,由于是油路和电路的交接处,为防止意外碰触等原因,在控制阀外面增加可移动的护板。控制箱内包括PLC及相應接线、逆变器、开关电源、交换机、滤波器等,对控制线束进行了规范布置。

4 结 论

本设计在山东省潍坊市的农地里进行了多次样机实验。对其液压与电控之间的配合做了多次调试;对其前进、后退、转弯的速度控制方面的参数多次修正;对电动推杆的选型进行了多次尝试。经过多方面调整后,最终厂家提出的技术要求全部实现,另外,车辆行进的加减速过程流畅,转弯半径理想,控制距离在无视距障碍下一千米稳定可靠。

企业对遥控效果非常满意,准备推向市场以及将其他类型的农用机车也升级成可遥控操作。同时也提出了更高要求:机车的最小制动距离仍然较大,最好再进行优化;为便携式遥控面板添加更好的人机交互界面:遥控面板剩余电量的实时显示、操作人员与车体实时距离、遥控信号强度、油量表等;遥控面板合理安装在便携式箱体内,并配置折叠式三角支架,以减轻操作者的劳动强度。

参考文献:

[1] 蒋蘋,胡文武,孙松林,等.水田作业机械无线遥控系统设计 [J].农机化研究,2009,31(6):62-64+68.

[2] 胡洁,尤军,郭辉,等.基于单片机的遥控棚室作业机模型设计 [J].农机化研究,2014,36(6):86-89.

[3] 朱凤武,岳仕达,于丰华,等.基于电动推杆的玉米剥皮机角度控制系统 [J].吉林农业大学学报,2014,36(3):366-370.

作者简介:苏建国(1967.11—),男,汉族,山东肥城人,副教授,工学硕士,本科,主要研究方向:现代农业装备的研发。