采摘头输棉通道流场仿真与分析

2020-02-22彭震胡蓉张若宇张梦芸

彭震 胡蓉 张若宇 张梦芸

摘要:采摘头输棉通道是采棉机输棉系统的重要组成部分,其结构直接影响采棉机的工作效率,为了提高采棉机输棉系统的输送效率,以采摘头输棉通道为研究对象,应用ANSYS软件建立几何模型和网格模型,并应用Fluent数值模拟方法对采摘头输棉通道内部流场进行仿真分析,通过对比分析不同结构参数下输棉通道内部流场特性。结果表明,采摘头扩散板夹角从41°增加到49°,输棉通道的整体负压减小了10 Pa,且靠近壁面处的流体速度减小,致使棉花输送能力下降;随着吹风门高度从10 mm增加到50 mm,高负压区面积增大,负压区中心上移,输棉阻力减小,效率增大。

关键词:采棉机;输棉通道;扩散板夹角;结构优化;流场;数值模拟

中圖分类号: S225.91+1 文献标志码: A 文章编号:1002-1302(2020)24-0226-06

采摘头是采棉机棉花采摘系统的核心部件,其性能直接影响采棉机的采摘效率[1-4]。气流输棉通道是采摘头的重要组成部分,作用是将摘锭上脱落下的棉花输送至吸风门处,其结构参数直接影响采棉机输棉系统的输送效率[5-6]。输棉通道前方设有扩散板,并与采摘头上下面形成一集棉室,用于扩大输棉区域,并防止摘锭上脱落的棉花被抛至后面的摘锭上而从漏杂孔处掉落在地面上;中间为矩形截面通道,用于输送棉花;后方与吸入门相连,并产生负压。气流输棉通道工作过程是在吸入门处负压和吹风门处正压的共同作用下,实现棉花的输送[7-10]。

一般情况下,气流输棉通道不会发生堵塞现象。但当棉流量过大或棉花含水率过高时,会造成输棉通道堵塞,严重影响采棉机的正常工作。通过对输棉通道进行结构优化,可以避免输棉通道堵塞,提高输棉通道的输送性能,进而提高采棉机的工作效率。

在结构优化方面,数值模拟方法得到了大量应用。王晨等采用数值模拟方法对采棉机风力系统的管道结构进行优化,从而提高采棉机的棉花输送能力[11-12]。田德等应用数值模拟方法对浓缩风能装置的内部流场进行分析,得出了浓缩风能装置结构对风能品质和风电机组输出功率的影响关系[13]。于贺春等利用Fluent数值模拟方法,得出了微孔节流气体静压止推轴承静态特性的最佳参数[14]。上述研究表明,数值模拟方法可以有效解决实际工程问题,得出研究对象的最优参数。同时,该方法也逐步用于采棉机零部件的结构优化分析,并取得了较好的结果。但是,针对复杂的腔体结构,如采摘头腔体、风力输送系统等具有复杂流动特性的结构还尚未有分析。因此,为了改进采摘头输棉通道的输送性能,本试验提出采用数值模拟的方法对采摘头气流输棉通道内部流场进行仿真分析,利用其几何模型、物理模型、数学模型以及边界条件和计算域,研究输棉通道的扩散板角度、吹风门高度对输棉通道内部流场的影响关系,为其结构优化提供依据。

1 计算模型及方法

1.1 模型简化

对采摘头气流输棉通道仿真时,主要针对采摘头输棉通道部分,分析其内部流场分布。在保证仿真精度的前提下,对仿真模型进行简化,依据如下:(1)采摘头内部结构过于复杂,为减少计算,忽略无流体流动部分(棉株扶导器、齿轮箱、清洗器等),并将采棉滚筒、脱棉盘简化为圆柱壁面;(2)采摘头在实际工作过程中处于自然环境下,在自然温度、压力和风速下,采摘头壁面厚度和能量传递可忽略不计;因此,流体流动可以看作是常温常压下的低速流动,物理模型可简化为不可压缩流体非传热稳态模型;(3)依据雷诺数计算公式,计算出采摘头输棉通道内的雷诺数约为65 000(远大于4 000),依据雷诺数准则,采摘头输棉通道内部流体流动为紊流状态,流体仿真时采用湍流模型。

1.2 几何模型

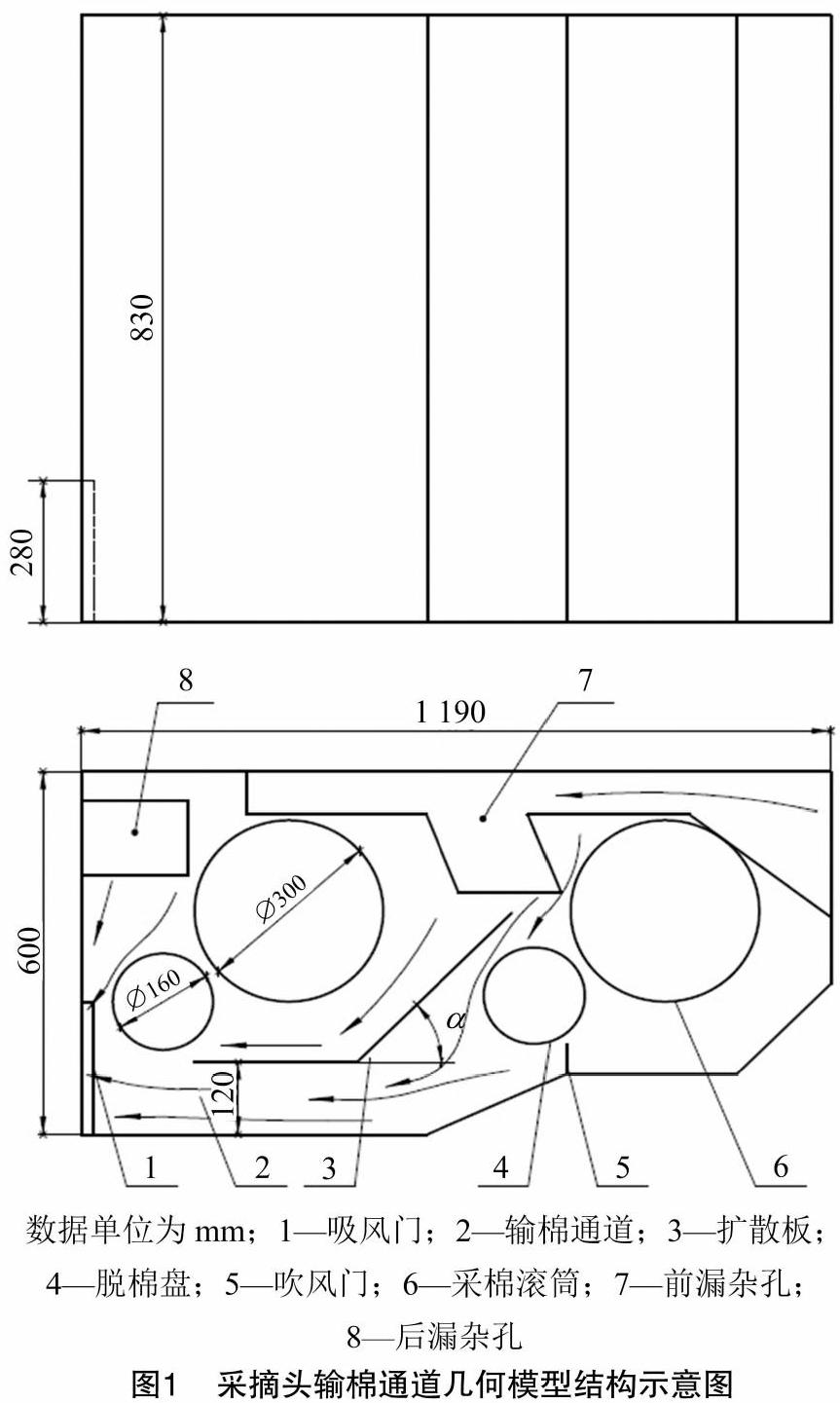

简化后的采摘头输棉通道几何模型结构如图1所示,由采棉滚筒、脱棉盘、输棉通道和壁面组成。整体流域的长、宽、高分别为1 190、600、830 mm,棉通道的宽、高分别为120、830 mm,扩散板角度为45°;吸风门的宽、高分别为220、280 mm;采棉滚筒和脱棉盘分别简化为直径300、160 mm的圆柱壁面。

1.3 网格划分

针对所研究的采摘头输棉通道,采用软件SolidWorks 15建立采摘头的简化模型,通过Workbench 16.0提取内部流域,并利用ICEM CFD 16.0进行网格划分。在网格划分时,由于采摘头结构复杂,所以采用四面体和六面体并存的非结构化网格;为了提高数值模拟精度,在壁面边界层处生成六面体网格,并进行加密[15]。生成后的网格总数为804 806个,节点数为180 276个,具体如图2所示。

1.4 边界条件确定

模型入口采用速度入口边界条件,设置吸风门的速度方向平行于x轴且与x轴相反,速度为 10 m/s,设置吹风门的速度方向平行于x轴且与x轴方向相同,速度为20 m/s;出口为压力出口边界条件,出口压力为0 Pa;壁面采用固定壁面,无滑移边界条件。

1.5 计算方法

边界求解方法采用压力基求解器,选用标准的Realizable k-ε湍流模型,压力速度耦合计算采用相对成熟的SIMPLE算法[16]。由于采摘头结构复杂,网格数量大,所以设置残差收敛因子为0.001。

1.6 试验方法与内容

为了验证所建模型的可靠性,进行采摘头输棉通道的速度测量试验。将采棉机的风机转速设置为4 000转/min,利用高精度风速计(AM-4201)测得吸风口处风速为8.2 m/s,吹风口处风速为 18.6 m/s,并在此条件下,测量输棉通道内的风速。输棉通道内的速度测试点分布如图3所示,由于输棉通道的气流作用主要集中在中下部,且速度入口为吸风门,因此取吸风门中心处距底部高度为20、140 、260 mm的3条直线,从下至上分别为直线1、直线2、直线3,每条直线上取8个测试点,采用智能风速风压测量仪测量各个点的流速。

2 计算结果与分析

2.1 扩散板夹角对流场分布的影响

扩散板是用于气流输棉通道末端逐渐扩大的部分,主要作用是形成一个集棉室,用于扩大输棉区域 并防止摘锭上脱落下的棉花被抛至后面的摘锭上而从漏杂孔处掉落在地面上。如果扩散板与输棉通道壁面夹角大于50°,棉花输送阻力急剧增大,容易造成棉花堵塞。考虑到棉花输送阻力及输棉通道内部流动稳定性,扩散板与输棉通道壁面夹角采用40°~50°。

2.1.1 压力场分析 为了便于研究扩散板与输棉通道壁面夹角对输棉通道内压力场的影响,截取距吹风门330 mm的扩散板拐角处的通道截面,具体如图4所示。

从图4可以看出,输棉通道中相对较高的负压区主要分布在中间以下区域,并且在通道内侧近壁面的底部产生较高的负压区。这符合采摘头输棉通道棉花输送所需要的负压输送特性,因为从摘锭上脱落的棉花集中在输棉通道的底部,即在输棉通道的中间以下区域产生较高的负压就可完成棉花的输送。此外,不难发现当夹角为49°时,高负压区

的面积最小;夹角为41°时,高负压区面积最大。并且随着扩散板夹角的增大,输棉通道的负压整体减小。出现这种现象是由于夹角增大,扩散板与脱棉器之间的间隙增大,从而经此处进入输棉通道的流量增加,导致输棉通道的整体负压减小。

图5为输棉通道的负压分布曲线图,依据棉花采收过程中棉流特性将输棉通道分为3个部分,即出口段(前采摘头采摘的棉花与后采摘头采摘的棉花混合部分)、中间段(前采摘头采摘的棉花输送部分)和末尾段(前采摘头集棉区域部分)。从图5可以看出,在吸风门处的负压最大,距吸风门的距离越远负压越小。在出口段负压急剧减小,中间段仍然处于减小的趋势,但相对于出口段减小较为缓慢,末尾段逐渐趋于平缓。对于输棉通道中负压由吸风门到吹风门逐渐降低的情况,符合气流流动特性,也不会对输棉通道的棉花输送产生较大的影响。因为输棉通道在末尾段的棉流量小于靠近吸风门处出口段的棉流量,同时还有吹风门的辅助输送作用。

图6为扩散板角41°~49°时输棉通道的负压分布曲线,不同扩散板夹角的负压分布曲线规律大致相同,都与吸风门的距离成反比。同时,输棉通道内的负压随夹角的增加而减小,当夹角为41°时,最大负压为-92.5 Pa,当夹角增大到49°时,最大负压为-82.5 Pa,相比减小了10 Pa。此外,从整体上看,扩散板夹角在41°、43°、45°时,输棉通道的整体负压都大于扩散板夹角为47°、49°时的负压,且随夹角的增加而减小;而从局部末尾段可以看出,在距离吸风门500~600 mm处,扩散板夹角为45°时的负压略大于扩散板夹角为41°、43°时的负压。

2.1.2 速度场分析 采摘头输棉通道的气流作用主要在采摘头的底部,为了研究扩散板与输棉通道壁面夹角对输棉通道内速度分布的影响,截取距底部30 mm面的速度分布(图7)。

由图7可知,不同夹角下输棉通道的流场分布基本一致,吹风门产生的高速气流沿着输棉通道的内侧壁面逐渐减小,并在近壁面产生相对较高的速度层。受扩散板的影响,扩散板夹角从41°增加到49°时,吹风门产生的气流受到的扰动增大,气流向输棉通道内壁面的对面扩散加快,使靠近壁面处的流体速度减小;当夹角为49°时,靠近壁面的流体速度最小。

2.2 吹风口高度对流场分布的影响

采摘头气流输棉通道的气流入口有2个:吸风门和吹风门。吸风门与输棉管道相连,产生较大负压,是输棉通道内棉花输送的主要动力。吹风门产生正压,主要防止棉花在采摘头内部堵塞,在棉花输送中起辅助作用。由于吸风门在棉花输送过程中起到连接作用,几何位置不宜改变,而吹风门正对输棉通道,它的高度直接影响输棉通道流场分布,所以仅研究吹风口高度对输棉通道内部流场的影响。另外,由于采摘头输棉通道中棉流主要集中在底部,吹风门高度过高没有太大意义,所以此处研究吹风门高度在10、30、50 mm之间对输棉通道内部流场的影响。

与上述研究类似,截取距吹风门330 mm的扩散板拐角处的通道截面(图8)。同时,为了更好地研究输棉通道的压力分布,提取吸风门中心处沿着输棉通道600 mm的直线上的压力变化曲线(图8)。

由图8可以看出,3个截面的负压分布大体相似,均在正对吹风门的通道壁面处形成高负压区,并且随着高度增高,高负压区面积增大,高负压区中心上移。出现这种现象是由于吹风口高度增加,气流受输棉通道底部壁面的影响而减小,扩散区域增大,所以高负压区面积增大。另外,吹风口高度增加,气流中心上移,高负压区中心也随之上移。

由图9可以看出,输棉通道负压从吸风口处到吹风口处整体下降。吹风口高度对输棉通道的负压整体影响较小,但是对输棉通道集棉室处的负压影响较大。在集棉室处,吹风口高度为30、50 mm时的负压大致相同,但都明显高于高度为10 mm时的负压。表明吹风门高度在30、50 mm时,吹风口气流受采摘头底板作用较小,有助于棉花的输送。

2.3 模拟结果可靠性分析

在“1.6”节试验条件下,各个测试点的速度分布如图10所示。采摘头输棉通道内各个测试点处流速变化趋势的试验结果和模拟结果基本相同。此外,对各个测试点的实测值和模拟值进行配对t检验,计算结果显示实测值和模拟值的均值置信区间为(-0.308 3,0.009 1),P值为0.064,表明实测值和模拟值不存在显著性差异。因此,采摘头输棉通道的内部流场模拟结果是可靠的。

3 结论

以采摘头输棉通道为研究对象,仿真分析了采摘头不同扩散板夹角和不同吹风门高度参数对其内部流场特性的影响,主要结论如下:(1)采摘头扩散板夹角对采摘头输棉通道的流场有着重要的影响,扩散板夹角增大,会使扩散板与脱棉盘的间距增加,从而使得进入输棉通道的流量增加,导致输棉通道的整体负压降低。当扩散板夹角从41°增加到49°時,输棉通道最大负压降低了 10 Pa,将导致输棉通道的棉花输送能力下降。(2)采摘头吹风门高度增加,气流受输棉通道底部壁面的影响减小,高负压区域面积增大,即输棉通道棉花输送效率增大。

参考文献:

[1]王建潭,木合塔尔·克力木. 采棉头可拼装式采棉机液压系统的设计[J]. 农机化研究,2018,40(10):56-62.

[2]崔 强. 水平摘锭式采棉滚筒的关键部件研究[D]. 淄博:山东理工大学,2014.

[3]高广娣,魏 敏,张立新,等. 基于三维扫描的水平式采棉机采摘头结构分析[J]. 甘肃农业大学学报,2016,51(4):150-153,160.

[4]毕新胜. 采棉机采摘头水平摘锭工作机理的研究[D]. 石河子:石河子大学,2007.

[5]李 腾,郝付平,韩增德,等. 水平摘锭采棉理论分析与试验[J]. 农业机械学报,2018,49(S1):240-245.

[6]付长兵,孙文磊. 水平摘锭式采棉机采棉装置及关键部件分析[J]. 机械工程与自动化,2011,1(1):85-86,89.

[7]肖宇星. 水平摘锭式采摘头性能综合测试试验台的研制[D]. 石河子:石河子大学,2017.

[8]刘向新,周亚立,翟 超,等. 基于采摘质量的采棉机水平摘锭采摘头结构分析[J]. 江苏农业科学,2013,41(1):361-363.

[9]刘克毅,尹君驰,王 飞. 采棉机风送系统试验台的设计与试验分析[J]. 中国农机化学报,2016,37(1):9-12.

[10]杨东山,刘 华. 我国大中型采棉机及采棉头技术分析[J]. 拖拉机与农用运输车,2013,40(2):8-12.

[11]王 晨. 新型采棉机气力输送系统流场分析及结构优化[D]. 乌鲁木齐:新疆大学,2018.

[12]田虎楠,王春耀,王学农,等. 采棉机气力输棉系统内部流场的数值模拟研究[J]. 农机化研究,2011,33(12):28-31.

[13]田 德,毛晓娥,林俊杰,等. 浓缩风能装置内部流场仿真分析[J]. 农业工程学报,2016,32(1):104-111.

[14]于贺春,王广洲,王文博,等. 基于Fluent的微孔节流气体静压止推轴承的参数设计与研究[J]. 机床与液压,2018,46(13):130-133.

[15]李鹏飞,徐敏义,王 飞,等. 精通CFD工程仿真与案列实战[M]. 北京:人民邮电出版社,2011:83-99.

[16]占惊春. 基于SIMPLE算法的湍流场的计算机仿真[D]. 合肥:安徽大学,2007.李一哲,魏晓俊,王川申,等. 中欧荷温室规范風、雪荷载的对比[J]. 江苏农业科学,2020,48(24):232-239.