电加热技术在铝合金材料焊前预热上的应用

2020-02-22杨丽

杨丽

青岛四方庞巴迪铁路运输设备有限公司 山东青岛 266111

1 序言

铝合金的表面极易氧化,产生氧化膜,膜内有许多毛细孔隙。当焊前环境的相对湿度或材料厚度较大时,氧化膜层增厚加快,吸潮和吸水性增强,导致工件焊接过程中产生气孔等缺陷[1]。焊前预热、减缓散热有利于减缓熔池冷却速度,延长熔池存在时间,便于氢气泡逸出,免除或减少焊缝气孔。因此为保证焊接质量,一般焊接之前要对焊接区域的母材进行预热,常用的预热方法采用火焰加热[2]。

在较大及较厚结构工件焊接前,采用传统的火焰加热方式进行预热,需工人手持并不断的移动预热焊枪,从而使工件达到预热温度,满足焊接要求。此种方式大大增加了工人的工时,降低了工作效率。因此,对于大厚结构工件的焊前预热,如何提高工人的有效工作效率,加快工件的制造进程,成为选取加热方式的主要因素。

2 工件结构

本文针对时速250km动车枕梁组成的焊前预热进行讨论。其整体结构采用两根3m长挤压成形的中空铝型材进行拼接,型材的材质为6005A-T6,该种材质的铝合金为时效强化型铝合金,热强度损失作用明显,因此在热作用下,可能出现强度下降、晶间开裂等问题,尤其材料在焊接热循环作用下,热影响区更容易出现该类问题。因此加热温度与加热时间成为影响工件性能的重要因素。

如图1所示,枕梁焊接组件的结构尺寸(长宽高)为3000mm×800mm×243mm,重量为310.5kg。两根型材拼接处的焊缝厚度为20mm,焊缝形式为20X(9V+11V)。采用MIG(惰性气体保护焊)的方式进行焊接,在焊接之前,需对工件的焊缝两侧各30~50mm宽度内区域进行预热。

图1 时速250km动车枕梁结构

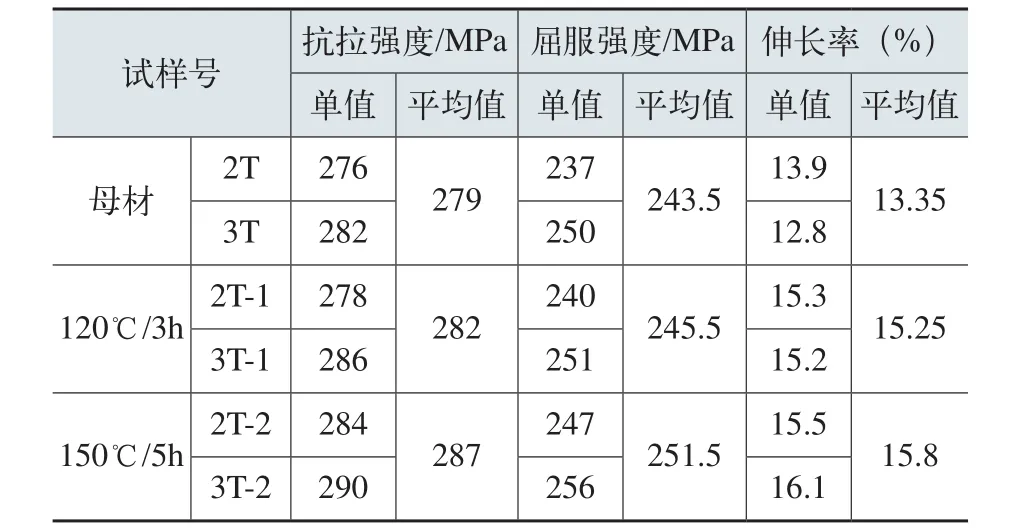

表1为本文中所采用的工件母材(一次正常时效)及二次加热温度/加热时间的力学性能对比。

通过表1可以看到,工件加热至120℃,加热时间3h;150℃加热时间5h,对母材的力学性能均没有影响。因此根据工艺要求,本文中枕梁工件的焊前预热温度要求为100~120℃。

表1 时速250km动车枕梁铝型材力学性能对比

3 火焰加热工艺

3.1 工艺介绍

传统的火焰加热方式为:将氧气和乙炔气体通过管路传输到焊枪的出气端,利用打火器在焊枪的出气端将气体点燃,产生火焰。工人手持焊枪将火焰直接放置到工件表面,对其进行加热,从而升高工件的温度,达到焊前预热的目的,如图2所示。加热要采用中性火焰,避免过多的氧气导致铝合金表面氧化膜变厚;同时采用集中性火苗,避免火苗过于分散使加热时间变长。

图2 火焰加热方式示意

3.2 工艺过程

利用天车及吊具将完成组装点固的枕梁吊放至焊接工作台位上,工装压紧枕梁工件,对图1所示的焊缝区域进行焊前清理等辅助工作。点燃预热焊枪,对枕梁工件进行焊前预热。

为保证预热温度,在预热过程中需用接触式测温仪对焊缝区域进行温度测量。接触式测温仪的仪器反应需要一定时间,待温度稳定后再读取数值。当达到预热温度后,考虑焊枪撤离与正式焊接的时间间隔,在满足母材力学性能强度的前提下需依据具体情况持续加热一段时间,以确保正式焊接前预热温度满足要求。

此间需注意氧乙炔气瓶必须距离实际加热的作业点足够远(一般为5m以上),以免接触火花、热渣或火焰,否则必须提供耐火屏障[3]。

3.3 工艺特点

枕梁单根型材的截面尺寸(长、宽、高)为3000mm×400mm×243mm,截面面积较大,散热较快。利用火焰进行预热过程中,为达到焊缝的预热温度,保证良好的焊接质量,不仅需对焊缝的周边区域进行加热,而且需同时对工件的四周外表面进行加热,使工件整体升温,以减缓焊缝区域的温度降低速度。

在冬季、早春季节的1~3月,以及梅雨潮湿季节的5~7月,用火焰加热工艺对此枕梁工件进行焊前预热,平均每个工件需占用工时为每人次1~1.5h。在正式焊接过程中,由于受热不均匀,加之工件长度较长(3m),往往未焊接至中段位置,在焊缝收弧段的温度已降低至预热温度以下,需再次对收弧段的焊缝区域进行加热。

以上加热工艺过程较费时,且需要工人持续不断的关注工件焊前温度:既不能温度过低,对焊接质量造成影响;同时又不能温度过高,对母材强度造成影响。此种加热过程使得工件制造成本升高。

4 电加热工艺

4.1 工艺介绍

本文中介绍的电加热方式为热风循环电烘干箱整体加热的方式。其工作原理如图3所示:风源由循环送风电动机鼓动风轮经由加热器,形成热风,再经由风道送至烘箱轿厢内,运用后的空气吸入风道变成风源再度加热,循环运用,保证轿厢内温度均匀。当轿厢内温度到达设定值时,温控仪输出信号,切断加热运行状态,开始保温计时,使摆放在烘箱内的工件整体温度与轿厢同温,从而实现加热工件的目的。

图3 热风循环电烘干箱结构示意

当因开关门动作导致温度值发生摆动时,送风循环系统迅速恢复运行状态,直至达到设定温度值,然后进行保温。

为方便工件的吊入与吊出,需配备合适尺寸的运输车,在箱内的底部设置凹槽轨道,使运输车能够放置其中;在箱外配备轨道,使运输车可以沿轨道滑动。作业时,工件放置在运输车上一并在轿厢内进行加热,当作业完毕,将运输车通过轨道滑动至箱外,进行工件的吊运。

图4 将工件放至运输车上推进电烘箱

4.2 工艺过程

打开电烘干箱的箱门,将运输车从轿厢内沿轨道拉出,利用天车及吊具将完成组装点固的枕梁吊放至运输车上。将运输车携带工件一并推进电烘箱的轿厢内,并关上箱门,如图4所示。启动电烘箱电源,在箱外的控制器上设定加热温度以及保温时间。

完成加热后,将工件吊放至焊接工作台位上,进行工装压紧及焊缝的焊前清理等辅助工作,正式焊接。注意:当工件出箱时,由于轿厢内温度较高,在手动拉出运输车时,注意佩戴隔热安全手套,防止烫伤。

4.3 工艺特点

利用焊枪进行火焰加热,可通过接触式测温仪直接放置到工件表面,对工件温度进行实时监控,以确保工件的力学性能不受影响。

利用电加热的方式进行预热,由于中间过程不可监控,为使工件在正式焊接前的温度满足预热要求,同时更合理的安排制造工艺,从而降低制造成本,需针对此工件的结构以及实施正式焊接作业的场地远近,制定合适的加热温度及保温时间,确保工件的力学性能强度以及避免从完成加热到正式施焊过程中造成的温度损失而影响焊接。

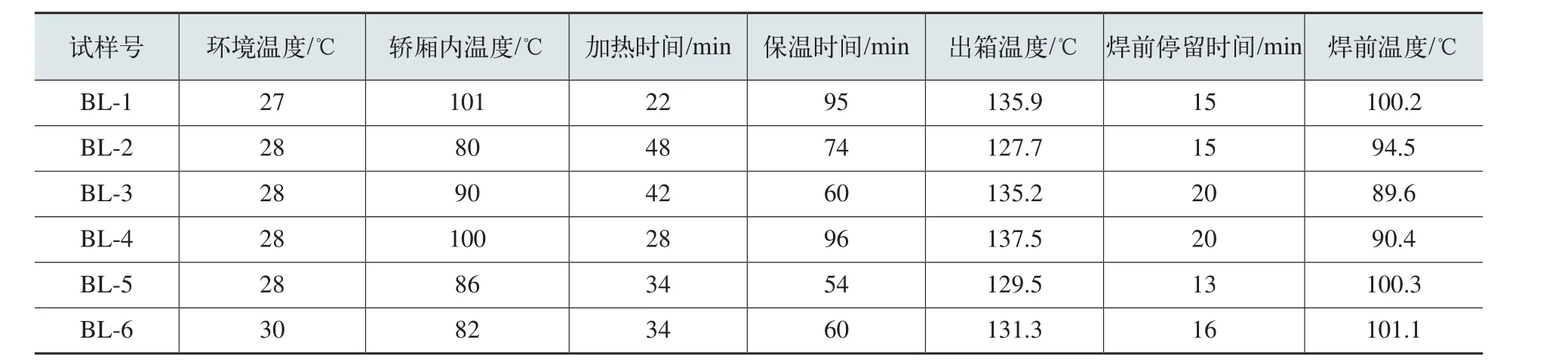

当电烘箱的轿厢内尺寸为8 0 0 m m×1200mm×3200mm,加热功率为36kW时,将预热温度设置为150℃,则相关加热参数值见表2。

表2 电烘箱加热参数试验记录

将BL-3、BL-4的数据进行比较发现,在预热温度一定(150℃)的前提下,轿厢内温度越高,加热时间越短,但通过保温时间的调整,工件的出箱温度基本相同,说明轿厢内温度与加热时间不是影响工件焊前温度的主要因素;只要根据实际现场状况,将保温时间、焊前停留时间做一个合适的配比,即能够使工件的焊前温度满足工艺要求(100~120℃)。

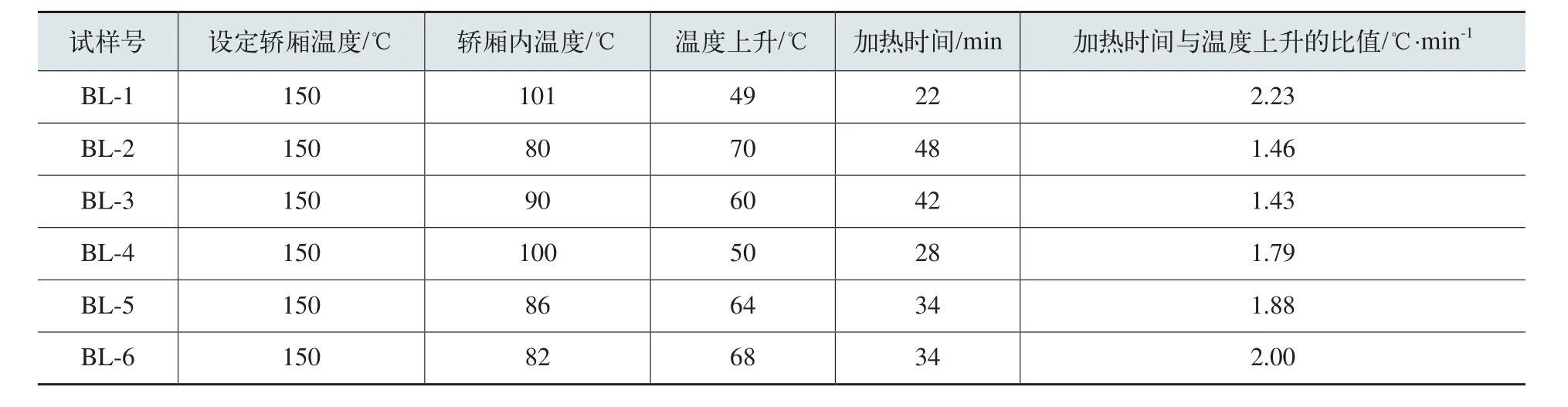

另外,将轿厢内温度和加热时间进行纵向对比见表3。

可以看出:当本文中所示的枕梁工件在轿厢内进行加热时,轿厢内的温度平均每分钟上升1.8℃。

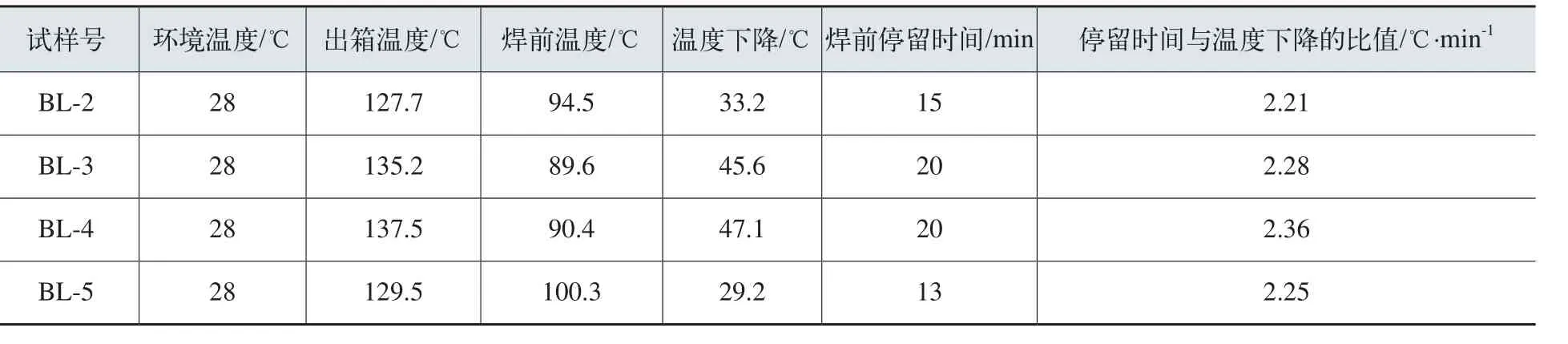

将BL-2~BL-5的出箱温度、焊前停留时间及焊前温度进行纵向对比,见表4。

可以看出:当环境温度为28℃时,工件在空气中的温度平均每分钟下降2.27℃。

电加热工艺过程由于采用设备进行自动加热及电子监控温度,此间不占用工人的大量工时,仅需进行工件的吊上、吊下工作,平均每个工件占用工时1人次为10~20min,大大提高了工人的有效工作效率,以及降低了工件的制造成本;同时节省了工件正式焊接台位的占用时间,使得工件正式焊接台位的利用率大大提高。

表3 轿厢内温度上升与时间的对比

表4 工件温度下降与停留时间的对比

5 结束语

1)可以利用整体烘箱式电加热的方式对铝合金焊接件进行焊前预热。

2)相较传统的火焰加热工艺,电加热工艺节省了工人的工时,节省了工件正式焊接的台位占用时间,从而降低了工件的制造成本。

3)当采用电烘箱对工件进行整体加热时,需在设置一定的加热温度后,根据环境温度以及焊前停留时间的不同,对工件在烘箱内的保温时间进行调整,使工件的焊前温度满足焊接工艺要求。

4)当本文中所示的枕梁工件在轿厢内进行加热时,轿厢内的温度上升平均为1.8℃/min;当环境温度为28℃时,工件在空气中的温度下降平均2.27℃/min。