六轴机器人智能抓取单元优化设计

2020-02-22林怡辉王悦娟

林怡辉,王悦娟

一拖(洛阳)汇德工装有限公司 河南洛阳 471000

1 序言

随着机器人技术的快速发展和集成应用,铸造工业中工业机器人自动化、智能化技术的快速发展,将人类从高温、高粉尘、油污、噪声、重复、繁重及电磁干扰的恶劣生产环境中解放出来,也极大地提高了生产效率和产品质量。但在我国铸造工业机器人技术尚不成熟,特别是不同产品生产过程中使用的机器人抓取单元标准不统一,零部件通用化程度低,质量、可靠性不稳定,因此,将机器人的抓手实现标准模块化组合,不仅能够缩短生产周期及制造成本,而且对于稳定质量、提高可靠性,实现该类产品的产业化生产都具有重要的意义[1-2]。

本项目是对西班牙洛拉门迪公司生产的冷芯盒制芯单元为主体的机器人抓手单元进行研发改造,对不同类型的发动机缸体砂芯组芯的机器人抓取单元依据功能采用模块化设计,通过调整气缸行程和模块组合实现多品种发动机缸体砂芯的抓取。同时,采用传感器技术,使抓取单元具有自动识别不同品种砂芯的能力,根据砂芯品种确定抓取位置,并且一次抓取三个砂芯。并对机器人的抓取单元采取特殊的防护措施,确保在高温、粉尘环境中抓取单元工作的可靠性,解决原进口机器人抓手故障率高、生产效率低、品种兼固性差的问题,此外,通过对抓取单元的结构进行标准化和关键部件的结构通用化,为发动机缸体制芯机器人抓取单元今后进一步的推广使用以及产业化做好技术储备。

2 项目研发的主要内容

1)智能抓取单元控制系统的研发,实现抓取单元对砂芯的自动拾取、夹紧、去毛刺、搬运、旋转和组合定位动作。

2)抓取单元的机械部分研发,即:夹紧机功能模块、定位模块、旋转模块的研发。

3)识别功能模块的研发,利用传感技术自动识别不同类型的产品,实现识别、分拣功能。

4)对抓取单元结构进行标准化和通用化设计。

3 项目实施方案

3.1 整体布局与工艺路线

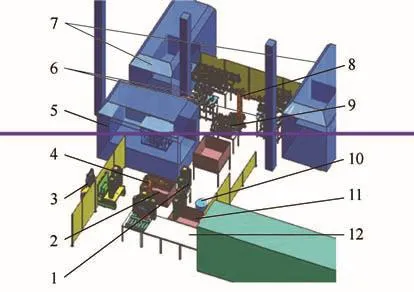

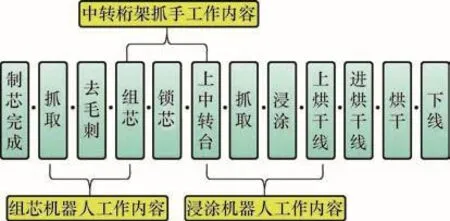

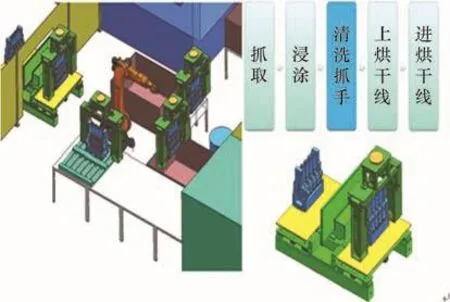

该项目整体布局与改造后的工艺路线分别如图1、图2所示。

图1 整体布局

图2 改造后工艺路线

3.2 组芯处布置方案

组芯处分为两台制芯机共用一台机器人布置,机器人抓手一次性抓取一台制芯机上的三个砂芯。

(1)组放方式 一次抓取三个砂芯,旋转180°后放置。

动作说明:改造前为两台取芯机器人每一次抓一个砂芯,分别抓取两台制芯机砂芯;改造后只需要更换为一台机器人,并在每一台制芯机处一次抓取3个砂芯,如若两种砂芯,可在两台制芯机处根据工艺安排按顺序分别抓取3个砂芯,有效提高工作效率。抓手采用框架式结构,抓手本体上安装有滑台、顶紧及旋转机构,通过气缸的伸缩来实现对类似缸体种类砂芯的抓取,通过气缸推动旋转机构实现砂芯的90°旋转,另外抓手根据不同产品可自动调整砂芯之间的间距,通过仿形去毛刺设备去毛刺后,保证不同种类的砂芯可放置在组芯台上。可实现多产品共用抓手,并满足制芯机特殊制芯要求。

(2)组芯处机器人抓手的方案 机器人抓手采用平移机构、顶紧机构、旋转机构,在实现抓手的伸缩、旋转、顶紧功能的基础上,通过平移机构可实现机械手适应多品种砂芯的抓取,顶紧机构可实现与原组芯台准确配对。

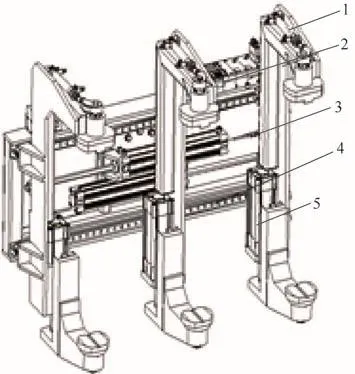

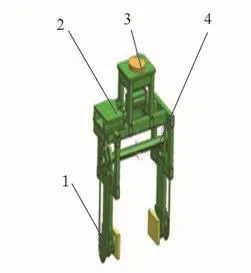

组芯机器人抓手单元如图3所示。实施效果如图4所示。

1)夹紧动作。由夹紧机构中的三个气缸分别带动活动端夹紧臂直线运动,与固定端夹紧臂配合将砂芯定位夹紧。通过气缸上安装的接近开关感测位置,在到达夹紧位置时反馈信号给控制系统。

2)去毛刺动作。机器人抓起三个零件后,进行去砂芯毛刺。

3)旋转动作。砂芯的去毛刺后,由三组气缸带动夹紧机构的旋转轴,逆时针旋转90°,使砂芯姿态由水平放置状态转换为竖直状态。

图3 组芯机器人抓手

图4 实施效果

4)组芯动作。两侧的两组夹紧机构,由两组气动伺服气缸带动,在滑轨上滑动,当滑动至程序设定的位置后,气缸上带有的集成位移编码器发出信号,气动伺服系统中的比例方向控制阀与之配合,通过控制电磁阀的气流量大小,来控制气缸的运动速度和停止位置,移动的重复位置精度可达到±0.2mm。

3.3 浸涂处布置方案

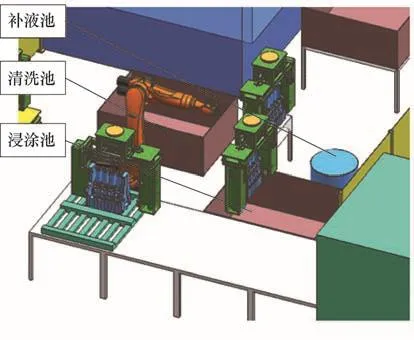

浸涂处分为上线共用一台机器人布置,机器人抓手分别抓取来自浸涂中转台或人工上芯处的砂芯(见图5)。

图5 浸涂处布置

(1)浸涂处机器人操作流程 人工上料:到位→抓取→浸涂→上线;中转台供料:放件→旋转→抓取→浸涂→上线。

动作说明:机器人到达浸涂中转台后,平移机构到位,夹紧相应产品。机器人到达浸涂池后,翻转机构做相应动作,完成浸涂、沥干等工作。浸涂完成后,机器人把产品放置在烘干上线处,平移机构打开,机器人复位。浸涂处抓手兼顾多品种。采用龙门结构,夹具本体上安装有导轨,通过气缸拉动滑座实现龙门宽度尺寸变化对砂芯进行抓取。抓手一端的滑座安装有伺服电动机和减速机带动花键轴旋转,花键轴通过链带动抓手旋转,使砂芯旋转,以满足浸涂翻转、回摆的要求。

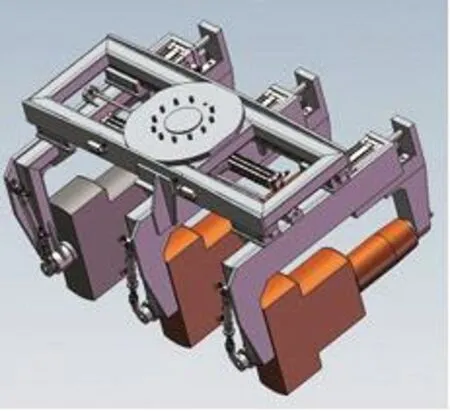

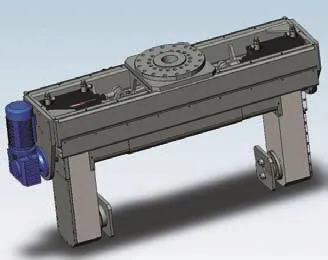

(2)浸涂处机器人抓手的方案 浸涂处机器人抓手结构如图6所示。

图6 浸涂处机器人抓手结构

抓取说明:①机器人到达相应取料口后,平移机构到位,夹紧相应产品。②机器人到达浸涂池后,翻转机构做相应动作,完成浸涂、沥干等工作。③浸涂完成后,机器人把产品放置在烘干上线处,平移机构打开,机器人复位。

抓手优势分析:①机构简单,可靠。②翻转机构采用花键轴连接,实现两侧同步切换。③抓手采用伺服电动机驱动切换及翻转结构,重复性定位精度高。

浸涂机器人抓手实施效果如图7所示。

1)夹紧动作。由夹紧机构中的两个气缸带动活动端夹紧臂直线运动,将砂芯定位夹紧。通过气缸上安装的接近开关感测位置,在到达夹紧位置时反馈信号给控制系统。

2)旋转动作。砂芯完成浸涂后,由伺服电动机带动旋转机构的旋转轴,使砂芯绕转轴旋转,完成浸涂液的充分浸涂并沥干。

图7 浸涂机器人抓手实施效果

3.4 浸涂系统

浸涂系统结构如图8所示。

图8 浸涂系统结构

(1)清洗池特点 再带循环系统;自动检测液面高度;自带隔膜泵,可以将池内的水循环使用。

(2)浸涂池特点 自带涂料循环搅拌系统,保证在长时间生产过程中涂料不会产生沉淀结块等情况,整个浸涂池内无死点。

(3)补液池特点 自带涂料循环搅拌器;自带隔膜泵,可以自动将准备好的涂料输送到自动涂料池内。

4 本项目完成情况及社会效益

4.1 实现主要技术指标

1)抓取单元抓取总质量250kg。

2)具备自动识别功能,一次可同时抓取三件,并进行自动拾取、夹紧、旋转、组合定位动作。

3)重复定位精度为±0.2mm。

4.2 关键技术

1)控制系统的研发,实现抓手对砂芯的自动拾取、夹紧、去毛刺、旋转和组合定位动作。

2)机械部分研发,即研发抓取单元的机械部分,对于完成多功能,高效可靠的动作。

3)利用光电结合的传感器实现不同产品自动识别、分捡功能,实现多品种共线的柔性生产要求。

4.3 设计方案优势、创新点

1)改善原有抓手结构,实现一次抓取三个砂芯,提高生产效率。

2)抓手结构有伸缩功能,实现与原组芯台准确配对。

3)借用目前产品识别方式,不改变生产习惯,不改变原桁架后续动作。

机器人及其抓取单元除结构实行标准化、系列化外,而且向着轻型、快速、灵敏、抓取质量更大的方向发展。在为公司创造效益的同时,也为客户节省了开支,也给其他单位生产线的改造利用提供了切实可行的宝贵经验。

4.4 社会效益

1)本项目为在智能化机器人赢得质量与效率双幅提升的同时,对于降低成本,减少用工,优势也显露无遗。

2)铸造机器人自动化与智能化很好地迎合了时代发展的需求,显现出极强的生命力,为企业创造更多效益。

3)本项目研发可用于工况恶劣环境,可以减少传统操作的环境噪声、切削液有毒气味对工人身体健康的损害,减少工伤事故造成的家庭痛苦和社会危害,降低社会负担。