响应面试验优化牛骨汤酶解工艺及其钙含量分析

2020-02-22李玉昕朱迎春卫云云吉玉程

李玉昕,朱迎春,卫云云,吉玉程

(山西农业大学食品科学与工程学院,山西晋中030801)

胶原蛋白是骨汤中的重要成分[1],通过酶解可以将其水解为胶原多肽和氨基酸,能够有效提高胶原蛋白的吸收利用率[2-3]。此外,酶解液可显著提高胶原蛋白的溶解性、保水性、热反应力,降低水解液黏度[4]。

用作酶解骨胶原蛋白的酶主要有三类:植物蛋白酶(如木瓜蛋白酶等)、动物蛋白酶(如胃蛋白酶、胰蛋白酶等)和微生物蛋白酶[5-8]。肖龙泉等[9]以水解度为指标,考察木瓜蛋白酶、中性蛋白酶、风味蛋白酶对胶原蛋白的酶解效果。文旭娟等分析[10]了酶种类、浓度和时间对水解度(degree of hydrolysis,DH)、肽链长度及游离钙含量的影响,并从中筛选出了最优方案。刘小蕾[11]以水解度和三氯乙酸-氮溶解指数为评价指标,分别在胰蛋白酶、木瓜蛋白酶、风味蛋白酶和复合蛋白酶4 种蛋白酶的最适条件下对猪骨汤进行酶解,筛选酶解骨汤的最佳单一酶和复配酶,并对其工艺进行了优化。

牛骨中胶原蛋白质含量丰富,氨基酸比例均衡,此外还含有钙、钠、镁、钾、铁等矿物元素和丰富的维生素[12]。在牛肉加工产业中,牛骨作为副产物往往被废弃或加工成附加值较低的饲料用牛骨粉[13]。为充分利用牛骨资源,本试验通过常压蒸煮制得牛骨汤。为了提高胶原蛋白和钙的利用率,试验从3 种酶制剂中筛选最佳用酶,通过单因素试验和响应面设计优化其酶解工艺,并对骨汤中可溶出性钙含量进行了分析,以期为牛骨汤的工业化生产提供理论依据。

1 材料与方法

1.1 材料与仪器

复合蛋白酶(1.2×105U/g):上海金穗生物科技有限公司;风味蛋白酶(3×104U/g)、木瓜蛋白酶(8×105U/g):四川乐山井研食品公司。

酚酞、乙醇、甲醛、NaOH 等试剂均为分析纯:天津化学试剂一厂。

酸度计(PB-10):瑞典Sartorius 公司;电子恒温水浴锅(ZKW-4):常熟市天量仪器有限责任公司;电子天平(LT 100 型):北京中兴伟业公司;离心机(ST40R):德国Theromo Scientific 公司;强力碎骨机(SGJ-360型):廊坊市惠友机械有限公司。

1.2 试验方法

1.2.1 牛骨汤熬制

将冷冻牛骨清水解冻,反复冲洗干净,放入锅中进行预煮,去除淤血和杂质等。温水冲洗牛骨,利用碎骨机将其破碎成3 mm×3 mm 大小的块状。将处理好的小块牛骨放入锅中,以牛骨∶水=1 ∶3 质量比例熬制,大火熬制6 h[14]后换小火慢熬6 h,熬制过程中补足挥发的水分。双层纱布过滤熬制好的牛骨汤,过滤两次后4 ℃冷藏备用。

1.2.2 水解度测定

采用甲醛滴定法[15]。甲醛可与氨基酸的氨基结合,生成羟甲基衍生物,使氨基上的H+游离出来,可以用NaOH 标准溶液滴定释放出的H+,测定氨基氮含量,计算游离氨基含量。计算公式如下:

式中:V 为样品消耗NaOH 标准溶液的体积,mL;V0为 空 白 消 耗 NaOH 标 准 溶 液 的 体 积 ,mL;N 为NaOH 标准溶液的浓度,mol/L;14.008 为 1 mL 浓度为1.000 mol/L NaOH 标准液相当于氮的质量,mg。

1.2.3 钙含量测定

将过滤后的牛骨清汤经硝酸和高氯酸湿法消化处理后,采用乙二胺四乙酸滴定法测定钙含量[16]。

1.3 试验设计

1.3.1 最适酶制剂选择

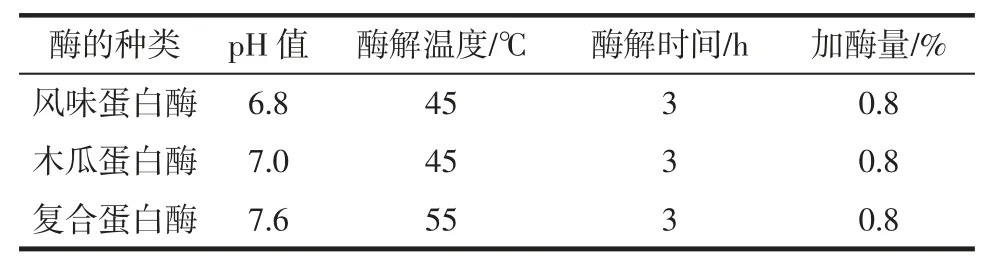

选择风味蛋白酶、木瓜蛋白酶和复合蛋白酶3 种酶对牛骨汤进行酶解,酶解条件如表1 所示。以牛骨汤中蛋白质的水解度为指标,筛选出最佳酶制剂。

表1 3 种蛋白酶酶解条件Table 1 Optimal conditions for enzymatic hydrolysis of three proteases

1.3.2 单因素试验

试验在确定最佳用酶的基础上,以骨汤质量为基准,考察酶解 pH 值(7.0、7.3、7.6、7.9 和 8.2)、酶解温度(45、50、55、60、65 ℃)、酶解时间(2.0、2.5、3.0、3.5、4 h)、加酶量(0.4%、0.6%、0.8%、1%、1.2%)对水解度的影响,并确定单酶水解条件的最适范围。

1.3.3 响应面试验设计

在单因素试验的基础上,采用Design-Expert 8.0.6软件,以蛋白质水解度为指标进行四因素三水平的响应面试验。因素水平表如表2 所示。

表2 响应面试验因素水平表Table 2 The level table of test factor in response surface

1.3.4 最佳酶解工艺条件下钙含量的测定

取熬制后的牛骨汤测定游离钙含量,最佳酶解条件酶解后测定其游离钙含量,测定最佳酶解工艺条件下游离钙的增加量。

1.4 数据统计分析

试验均重复3 次,结果用平均值±标准偏差表示。数据统计分析采用Statistix 8.1 软件包(St Paul,MN)进行差异显著性分析,采用Design-Expert8.0.6 软件进行响应面分析,采用SigmaPlot 10.0 绘图软件作图。

2 结果与分析

2.1 蛋白酶的筛选

表3 所示为3 种酶在其较适条件下的水解度。

表3 3 种酶最适条件下的水解度Table 3 Hydrolysis degree of the three enzymes under optimum conditions

由表3 可知,在同样的酶解时间和加酶量下,复合蛋白酶水解度最大,显著高于其他两种酶(p<0.05)。复合蛋白酶是由筛选的米曲霉菌株经深层发酵生产的肽酶复合物,含有内切蛋白酶和外切蛋白酶两种酶活力,其水解蛋白质的能力较强[17],故选用复合蛋白酶作为后续研究的最适用酶。

2.2 单因素试验结果

2.2.1 加酶量对水解度的影响

加酶量对牛骨汤水解度的影响如图1 所示。

图1 加酶量对水解度的影响Fig.1 Effects of different enzyme dosage on hydrolysis degree

由图1 可知,加酶量在0.4%~1.0%时,牛骨汤的水解度显著升高(p<0.05),加酶量在1.0%~1.2%时,水解度升高速率变缓。这是因为随着加酶量的增加,酶与底物的接触面积增大,水解度显著升高(p<0.05)。但酶与底物接触的面积是有限的,当酶与底物基本结合完全时,再增加用酶量,对水解度的影响不大[18-19](p>0.05)。考虑到经济成本,确定最适加酶量为1.0%。

2.2.2 酶解温度对水解度的影响

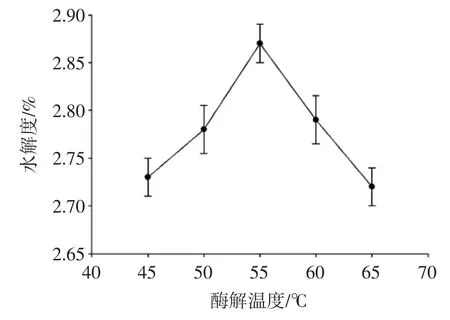

酶解温度对牛骨汤水解度的影响见图2。

图2 酶解温度对水解度的影响Fig.2 Influence of different enzymatic hydrolysis temperatures on hydrolysis degree

由图2 可知,酶解温度为45 ℃~55 ℃时,牛骨汤水解度逐渐升高,且在55 ℃达到最高值为2.87%,酶解温度为55 ℃~65 ℃时,水解度有所下降。酶解反应时,酶解温度非常重要,温度上升加大了酶与底物蛋白之间发生碰撞的几率,促进了酶促反应,但升温超过酶所能承受的最大温度时酶分子结构遭到破坏而丧失或部分丧失活性,酶促反应速率下降[20]。因此,确定最适酶解温度为55 ℃。

2.2.3 pH 值对水解度的影响

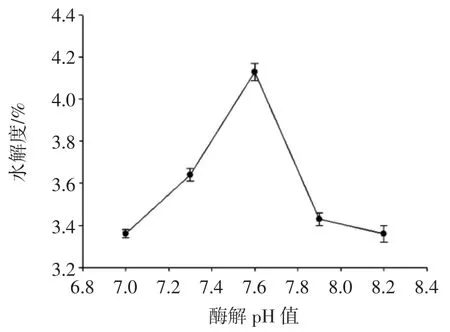

图3 为不同pH 值对牛骨汤水解度的影响。

图3 不同pH 值对水解度的影响Fig.3 Effect of different pH on hydrolysis degree

由图3 可知,pH 值为7.0~7.6 时,牛骨汤水解度显著升高(P<0.05),且在 pH 值为 7.6 时水解度达到最高值4.13%,pH 值为7.6~8.2 时,水解度下降。酶解反应时,酶只在一定pH 值范围内发挥作用,pH 值过高或过低时都会使酶的活性降低[21]。因此,确定最适酶解pH 值为 7.6。

2.2.4 酶解时间对水解度的影响

不同酶解时间对牛骨汤水解度的影响见图4。

由图4 可知,酶解时间由2 h 增加到3.5 h 时,水解度逐渐升高并达到最高值4.48%。当酶解时间继续延长时,水解度则变化不显著(P>0.05)。酶解过程中,随着酶解时间的延长,酶解产物也逐渐增加,但当酶解产物增加到一定量时会反过来抑制复合蛋白酶的活性[22],从而使牛骨汤的水解度保持相对平稳但略有降低。

图4 不同酶解时间对水解度的影响Fig.4 Influence of different time on hydrolysis degree

综上所述,单因素试验中,复合蛋白酶的适宜酶解条件为加酶量1.0%、温度55 ℃、pH 值7.6、酶解时间3.5 h。在此条件下,牛骨汤水解度为4.48%。

2.3 响应面试验结果及分析

2.3.1 响应面试验方案与试验结果

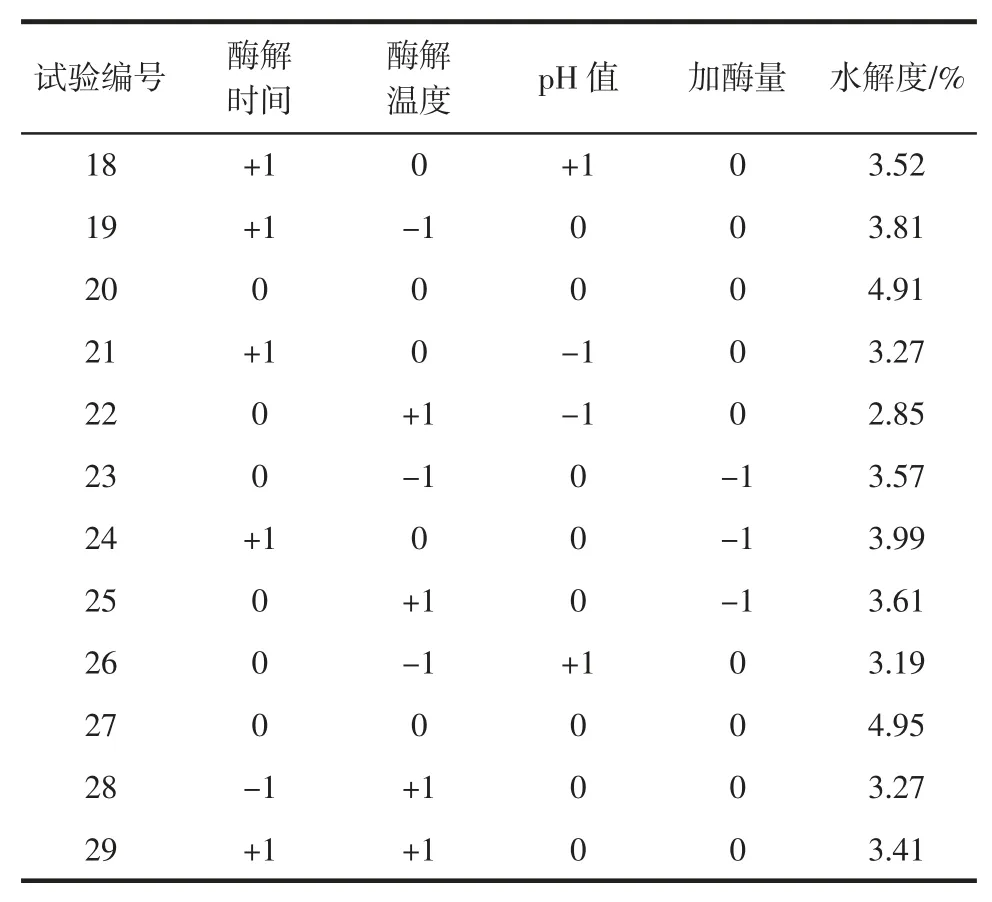

在单因素试验基础上,选择初始pH 值、酶解温度(℃)、酶解时间(h)和加酶量(%)为自变量,水解度DH为响应值,通过Design-Expert 8.0.6 软件设计出Box-Behnken 中心组合进行响应面试验。试验方案及结果见表4。

表4 响应面试验设计与结果Table 4 Response surface test design and results

续表4 响应面试验设计与结果Continue table 4 Response surface test design and results

2.3.2 回归方程的建立与方差分析

根据Design-Expert 8.0.6 软件进行多元回归拟合后,得到回归方程:水解度(Y)=4.90+0.12A-0.11B+0.042C+0.30D-0.005AB+0.047AC+0.10AD+0.095BC-0.045BD-0.050CD-0.56A2-0.80B2-1.02C2-0.18D2。

对回归方程进行方差分析,结果见表5。

表5 方差分析结果Table 5 Results of variance analysis

由表5 可知:模型P<0.000 1,模型极显著。失拟项F 值为 4.30,P 值为 0.086 4(P>0.05),不显著,说明模型的拟合度很好。回归模型的R2Adj=0.976 3,证明该回归模型能很好的预测牛骨汤酶解工艺的结果。

该模型显著性检验显示,除了 C(pH 值)(P>0.05)不显著外,一次项 A(酶解时间)、B(酶解温度)、D(加酶量)对水解度影响显著(P<0.05),比较 A、B、C、D 4个因素的F 值大小可知,4 个因素对水解度的影响依次为:加酶量>酶解时间>酶解温度>初始pH 值。

模型中二次项 A2、B2、C2极显著(P<0.000 1),D2为显著(P<0.01),交互项(AB、AC、AD、BC、CD)对水解度影响均不显著(P>0.05)。

2.3.3 最佳工艺条件的确定与验证

将酶解时间、酶解温度、初始pH 值、加酶量的取值范围分别设定为酶解时间3.0 h~4.0 h、酶解温度50 ℃~60 ℃、初始 pH 值 7.3~7.9、加酶量 0.8%~1.2%,并将目标值设定为最大值,通过Design Expert 8.0.6 软件获得最优组合为酶解时间3.53 h、酶解温度53.01 ℃、初始pH 值7.60、加酶量1.16%。在此最优组合中,理论最佳牛骨汤水解度为4.86%,根据实际条件的限制将最优组合修正为酶解时间3.5 h、酶解温度53 ℃、初始pH 值7.60、加酶量1.16%。此时得到4.83%,与预测值很接近。

2.4 酶解液游离钙含量的测定结果

取熬制好的牛骨汤过滤后测定游离钙含量为8.00 mg/100 mL,最优条件酶解之后再次测定游离钙含量为14.00 mg/100 mL。由此可见,通过酶解游离钙含量增加了75%。

3 结论

试验对比3 种蛋白酶对牛骨汤的酶解效果,筛选出酶解牛骨汤的最佳蛋白酶为复合蛋白酶。通过单因素试验确定响应面试验因素的水平,并通过Box-Behnken 中心组合试验优化其酶解工艺,得到牛骨汤最优酶解工艺参数为:酶解时间为3.5 h,酶解温度为53 ℃,酶解pH 值为7.60,加酶量为1.16%。在此条件下,所得牛骨汤酶解液水解度为4.83%,游离钙含量从8.00 mg/100 mL 增加到14.00 mg/100 mL,增加了75%。