港区输油管道半自动焊全自动超声检测(AUT)工艺的仿真计算与可靠性评估

2020-02-22胡艳华蒋文新詹水芬

胡艳华,蒋文新*,詹水芬

(1.交通运输部天津水运工程科学研究所,天津 300456;2.天津东方泰瑞科技有限公司,天津 300192)

管道运输作为国内危险货物综合交通运输体系的五大运输方式之一,具有运输连续、效率高、环境适用性强、污染少、运输成本低等显著优点[1]。分析表明,管道运输的成本为铁路运输的1/5、公路运输的1/20、航空运输的1/66[2]。因此,港区输油管道的敷设施工与投产运营,不仅可有效促进港口优势港航资源与原油炼化、集输集群的紧密融合,而且对促进港口的多功能全方位转型,加快建设世界一流港口,串联地方蓝色经济区具有重大意义。

近年来,港区管道敷设工程量逐年增长,仅以辽宁省为例,截至2018年底,该省共有港区管线1 168条,总长890.63 km。目前,国内山东港口输油管道已全线建成,年输油能力高达3 000万t。港口是水陆交通的集结点和枢纽处,对区域产业发展与结构升级优化、支撑腹地社会经济快速发展具有重要作用,因此港区管道的安全稳定运行至关重要,一旦管道失效,不但影响港区的安全生产,而且极易造成重大的人员伤亡、财产损失和环境污染,事故后果极其严重[3-8]。

全自动超声检测(AUT)技术已被广泛应用于国内油气管道的自动焊焊接接头检测[9-11]。对于半自动焊施工,其焊接工艺、焊缝组织、缺陷类型与分布以及AUT测试要求等均与自动焊施工存在一定差异。目前国内油气管道自动焊施工主要采用AUT技术,而半自动焊施工则以射线检测(RT)技术为主,因此急需开展管道半自动焊AUT仿真计算与可靠性评估,论证AUT技术对于半自动焊检测施工的适用性与可行性[12]。

针对港区输油管道半自动焊AUT工艺进行仿真计算,结合工程统计数据优化设置仿真缺陷的类型、性质、等效模型、位置、尺寸及其样本数量,研究分析影响AUT检测工艺稳定性与合理性的主要因素,模拟不同检测工艺条件下的声场分布和缺陷反射回波信号波幅,并以此确定优化的检测工艺及其参数;在此基础上,基于可靠性评估理论及其计算模型研究得到95%置信度水平下的缺陷检出率(POD)分布曲线,并通过95%置信度90%检出率下可检测出的临界缺陷高度对优化的半自动焊AUT检测工艺进行可靠性评估,定量验证该工艺对半自动焊焊接接头检测的适用性与可靠性,由此可为半自动焊AUT工艺的工程可靠应用提供技术依据。

1 半自动焊AUT工艺仿真计算

仿真平台采用法国原子能委员会(CEA)开发的CIVA仿真软件。按照港区输油管道待检测焊接接头的工艺参数建立3D仿真模型,如图1所示。AUT系统超声探头参数采用OLYMPUS公司自动超声检测系统PIPE Wizard通用相控阵超声检测探头,中心频率7.5 MHz,晶片数60。与相控阵超声波探头配套,楔块选用SPWZ1-N55S 7.5L60,楔块入射波型为横波,折射角度55°。相控阵超声波探头采用左右对称方式放置,每个相控阵超声波探头负责单侧焊缝区域的覆盖和检测。在仿真模型中,由于左右侧探头设置完全一样,因此为减少计算时间,提高仿真分析效率,仅对单侧探头进行建模计算。

图1 半自动焊焊接接头检测的3D 仿真模型

1.1 缺陷设置

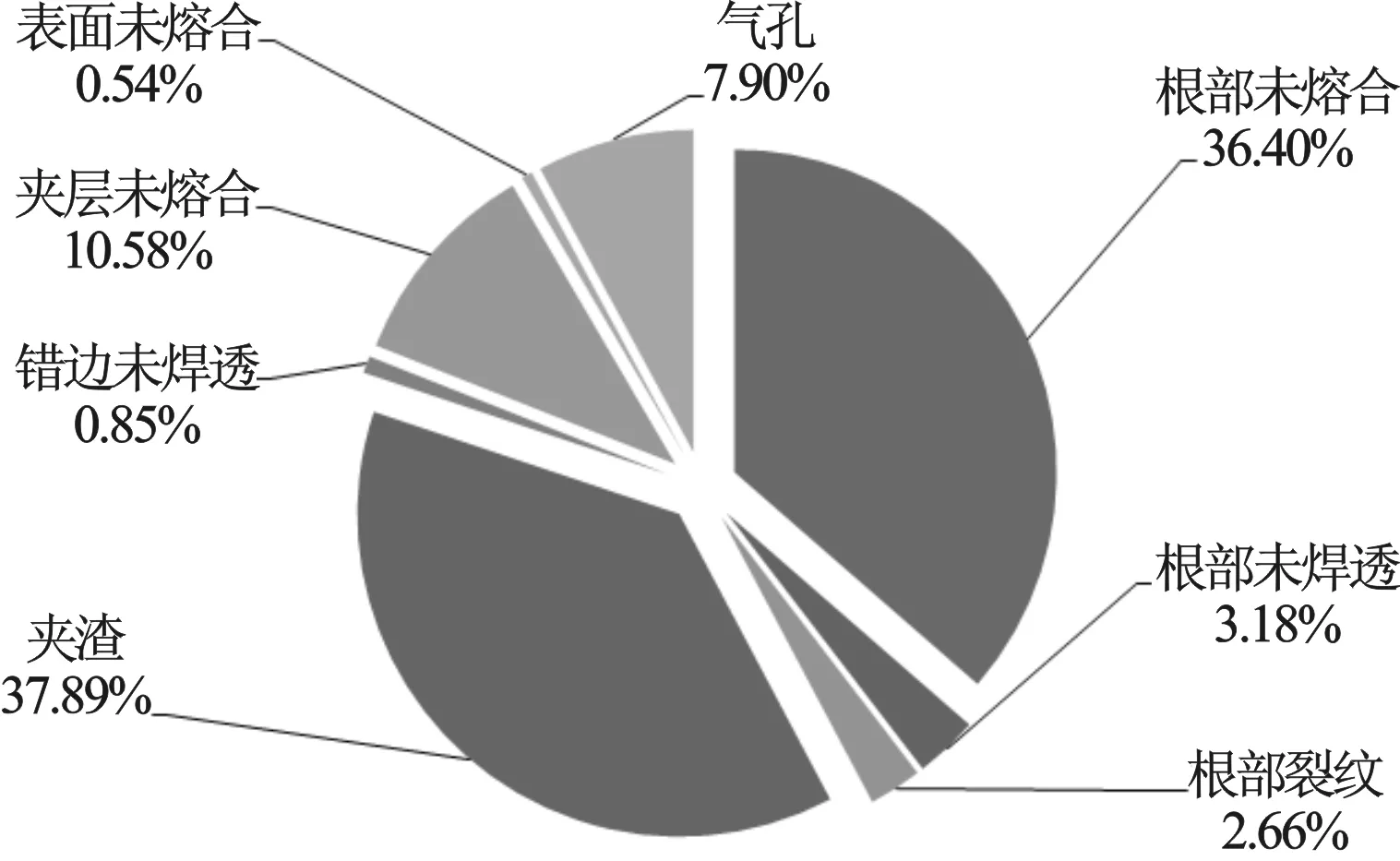

图2 半自动焊焊接接头的缺陷分布

如图2所示,针对国内外西气东输一线、二线、三线,陕京二线、四线,涩宁兰输气管道,俄罗斯远东太平洋管道,中缅油气管道,印度东气西输以及深港线等各大工程17个标段的检测数据进行统计分析,得到半自动焊缺陷的分布规律,不难看出半自动焊工艺的主要焊接缺陷为夹渣37.89%、根部未熔合36.40%、夹层未熔合10.58%和气孔7.90%等。由此,为全面反映现场施工检测的实际情况,仿真计算中设计了5种典型缺陷类型(如表1所示),包括根部未熔合、根部未焊透、根部裂纹、热焊区夹渣以及坡口未熔合,其中坡口未熔合按照其深度分为上、中、下三种类型;对于每种典型缺陷改变其关键参数,如高度、长度/宽度、角度、深度等,以模拟实际焊接过程中出现缺陷的各种情况。此外,考虑到半自动焊焊接接头在实际工程中可能出现坡口位置偏移,因此设置缺陷位置时需设置一定的坡口偏移裕量,以客观反映焊缝的实际检测情况。

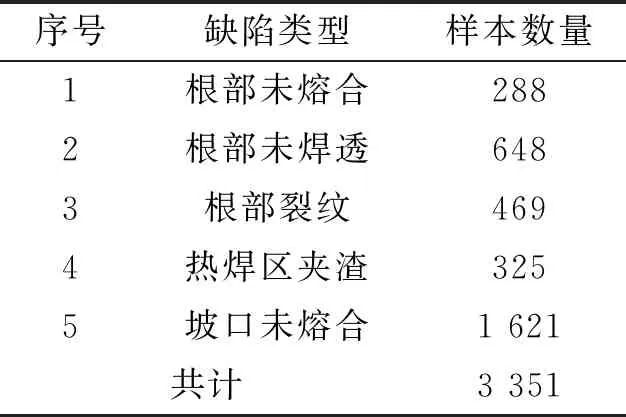

根据统计学理论,为保证统计结果的准确性与置信度水平,检测工艺试验中单组人工反射体(即人工模拟自然缺陷)应设置为46个[13]。由此,为了确保仿真计算数据的置信度水平,典型缺陷(即仿真缺陷)的样本设置如表2所示。

表2 典型缺陷的样本设置

表1 典型缺陷的仿真设计

1.2 影响因素分析

针对AUT检测工艺进行仿真计算,研究不同工艺条件下的超声波声场分布以及声束在反射体处(即仿真缺陷)的响应特性,分析根部检测角度、坡口区域波束覆盖、体积通道波束覆盖、超声波衍射时差(TOFD)表面盲区、焊缝坡口角度以及焊缝坡口熔合线偏移等6大因素对AUT检测工艺质量(检出率、缺陷判读、工艺稳定性与合理性等)的影响规律,并以此确定满足AUT检测要求的各项工艺参数[14]。

(1)根部检测角度。

对于根部未熔合缺陷,由于缺陷的自身高度、与底面的相对位置等因素变化,当采用不同角度的声束进行检测时,反射回波波幅存在一定差异,表明根部检测角度对其缺陷检出有较大影响。根部检测角度为45°~60°时,缺陷检测灵敏度基本相当,差距在3 dB以内;根部检测角度超过60°时,缺陷检测灵敏度显著下降6 dB以上,且在62°位置急剧下降;根部检测角度超过63°时,缺陷检测灵敏度保持稳定。因此,实际检测中应使用较小的根部检测角度对焊缝根部进行覆盖,避免使用60°及以上的波束。

(2)坡口区域波束覆盖。

按照待检测焊缝区域的厚度范围进行分区,在坡口面上每个分区由对应声束进行覆盖。当采用超声波相控阵换能器产生聚焦、偏转波束对焊缝坡口各个分区进行覆盖时,由于角度、焦点位置设置的变化将导致波束焦柱直径、焦柱长度的变化。如果焦柱尺寸过小、长度过短将导致坡口区域无法完全覆盖,从而可能造成缺陷漏检。

按照每3 mm厚度区域作为一个分区,将超声波相控阵声束焦点设置于坡口熔合线位置,由于近场长度限制,波束实际聚焦中心位置相对于理论设置位置偏短。分别按照-3 dB焦柱长度和-6 dB焦柱长度测量,每个声束的-3 dB焦柱区域均可覆盖焊缝坡口熔合线及其前后一定区域,-6 dB焦柱则可以实现更大范围的波束覆盖。每个分区波束的-6 dB焦柱直径均大于3 mm,能够满足AUT工艺相邻通道声束相互覆盖的要求。因此,在该设置下进行标准试块校准时,能够实现单一分区反射体在相邻通道声束相互覆盖的要求。

(3)体积通道波束覆盖。

体积通道分区在试样厚度方向一般按照8 mm划分,在基于超声波相控阵检测时采用多晶片产生一定角度声束进行覆盖,而随着声束焦点设置位置的变化,声束深度方向尺寸也相应发生变化。在进行体积通道参数设计时,声束聚焦焦点位置不能按照坡口分区的设置方法进行设置,而应该将焦点设置在较远的位置,以保证深度方向-6 dB覆盖范围大于分区范围。如果将焦点位置设置在对应的分区厚度区域中心,虽然在焦点附近能够获得较好的检测效果,但是会造成深度方向-6 dB覆盖范围过小,无法实现焊缝分区厚度区域的完整覆盖,亦可能出现缺陷漏检。

因此,对于壁厚为12.5 mm的待检管道,可分两个体积通道,单个体积通道覆盖6.25 mm;对于壁厚为14.2 mm的待检管道,也可分两个体积通道,单个体积通道覆盖7.1 mm。

(4)TOFD表面盲区。

AUT检测系统中,TOFD技术基于声波在反射体尖端衍射信号传播时间值对缺陷进行检测,检测结果评定不依赖于回波幅度,缺陷检出率高、重复性好,缺陷深度和自身高度检测精度高,是自动超声检测技术的有效补充。但受限于TOFD技术的检测原理,直通波信号遮挡会造成固有表面盲区,根据检测工艺参数设置TOFD检测盲区会存在差异。因此,在检测前明确TOFD检测的表面盲区尺寸,对于数据判读人员至关重要。对于壁厚为12.5 mm和14.2 mm的待检管道,其上表面盲区约为4 mm。

(5)焊缝坡口角度。

采用超声波进行检测时,超声波入射角度与反射体之间的夹角会对检测回波信号的波幅产生较大影响。当波束角度与理想角度相差超过2°~3°时,缺陷反射回波波幅幅值下降到最高波的50%以下。因此,为了保证检测质量,波束实际角度与理想角度之间的角度差异不应大于2.5°,即焊缝坡口角度变化应控制在±2.5°以内。

(6)焊缝坡口熔合线偏移。

实际检测中,坡口缺陷位置会随着焊缝坡口参数的改变而改变,存在熔合线水平偏移现象。当坡口位置缺陷水平偏移超过5 mm时,按照预设的检测工艺,缺陷反射波幅相对于标准人工伤波幅下降超过12 dB,虽然在带状图上有所显示,但实际判读时已经达不到记录要求。因此,为保证半自动焊AUT工艺的检测效果,焊缝坡口熔合线偏移量应控制在4 mm以内。

1.3 检测工艺参数

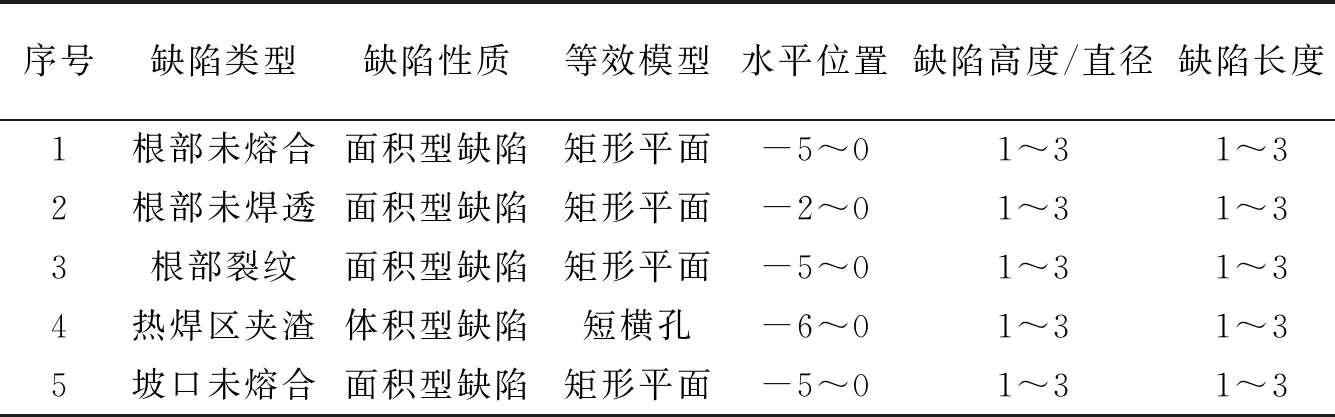

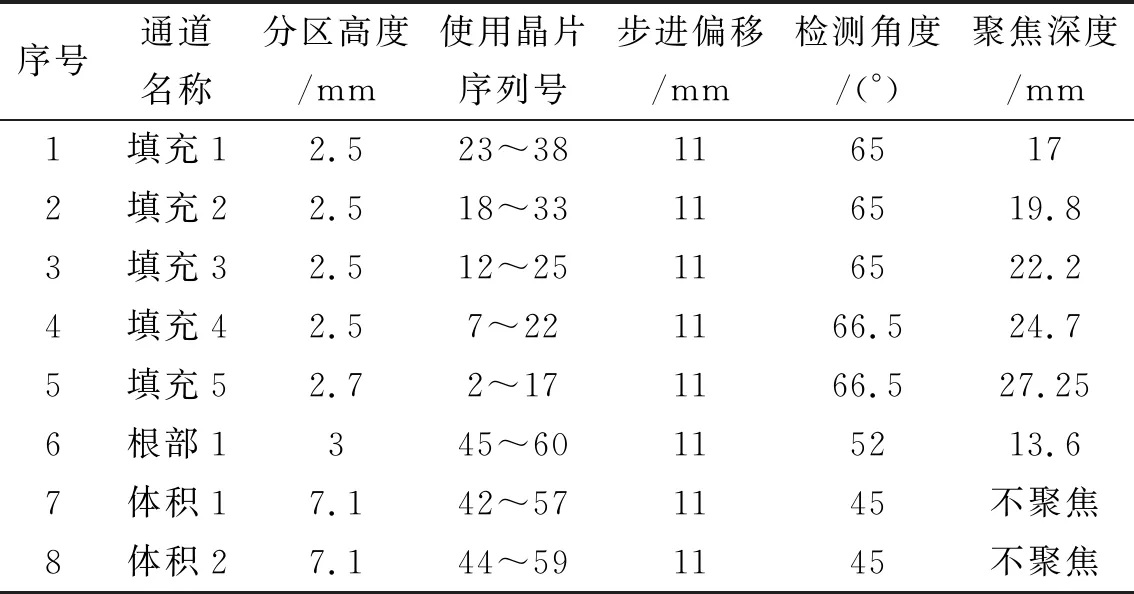

通过AUT工艺的声场仿真计算(图3),可优化确定声束设置焦点位置、声束角度和激发晶片,由此计算得到的相控阵超声波探头激活晶片数为16个,具体检测工艺参数如表3所示。同时,优化得到TOFD探头的频率为10 MHz,晶片尺寸3 mm,楔块角度70°,探头中心距52 mm。

图3 AUT工艺的声场仿真计算

表3 相控阵超声探头检测工艺参数

2 半自动焊AUT工艺可靠性评估

无损检测工艺的广义可靠性水平可综合反映该工艺条件下的缺陷检测能力、检测方法的适用性和可操作性、检测人员运用检测方法的正确性、缺陷判定的正确性、检测记录和报告的完整性及追溯性以及检测过程的控制能力等。一般而言,无损检测工艺的狭义可靠性水平则可以用缺陷检出率(POD)这一指标来定量表征。

2.1 可靠性评估理论及其计算模型

POD可以定量、直观描述AUT工艺对缺陷的检出能力。通过AUT工艺的仿真计算,可以得到不同缺陷(类型、尺寸、位置)的检出率水平。POD(a)曲线常用下式表示

(1)

式中:a为缺陷尺寸;μ为缺陷尺寸的平均值;σ为缺陷尺寸的标准值。

考虑二项式分布下的总体检出率置信区间,可得

(2)

式中:p为特定样本的缺陷检出率;ua/2为二项式分布95%置信度水平下的单侧临界值;n为检测样本数。

取二项式分布下的总体检出率置信区间下限作为95%置信度下的缺陷检出率,通过式(1)进行曲线拟合回归,可得到95%置信度下不同尺寸缺陷检出率的分布曲线[15-18]。一般而言,POD曲线的可靠性评估,不仅可作为AUT检测工艺的可靠性量化评价依据,而且可为AUT工艺的工程应用提供技术依据[19-21]。

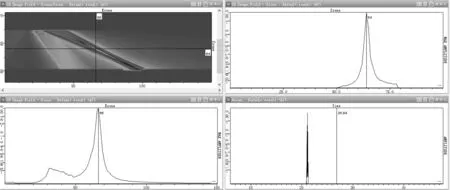

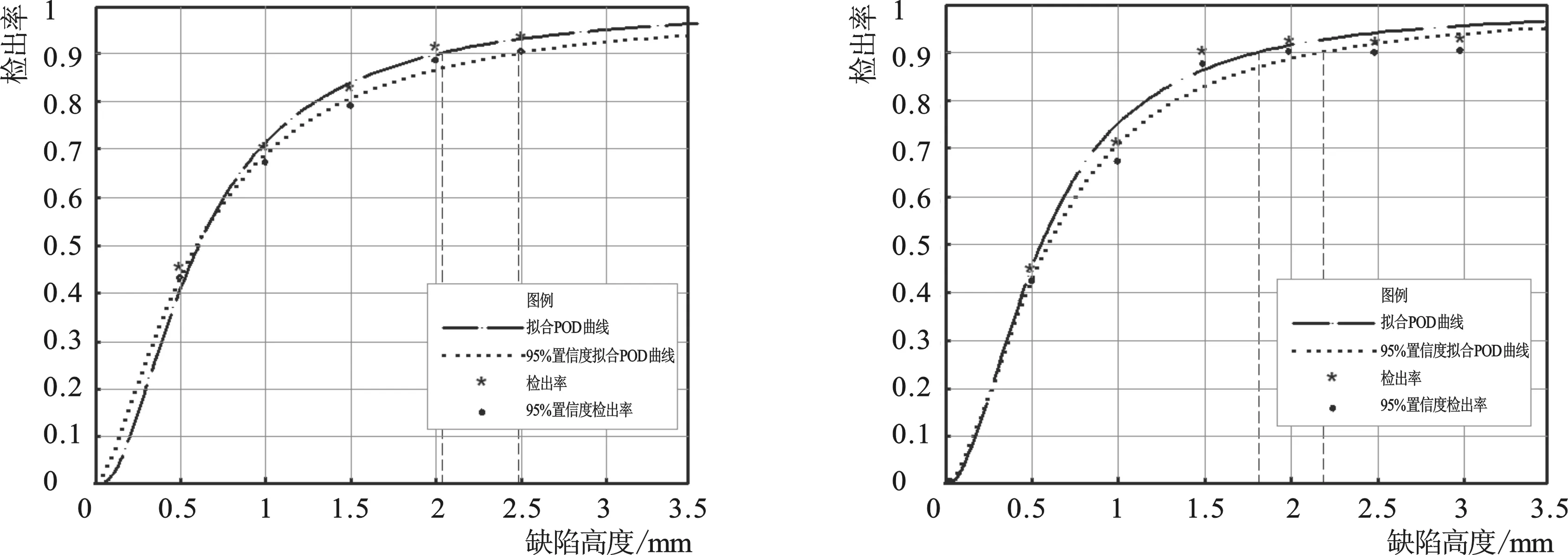

图4 根部未熔合POD曲线

图6 根部裂纹POD曲线

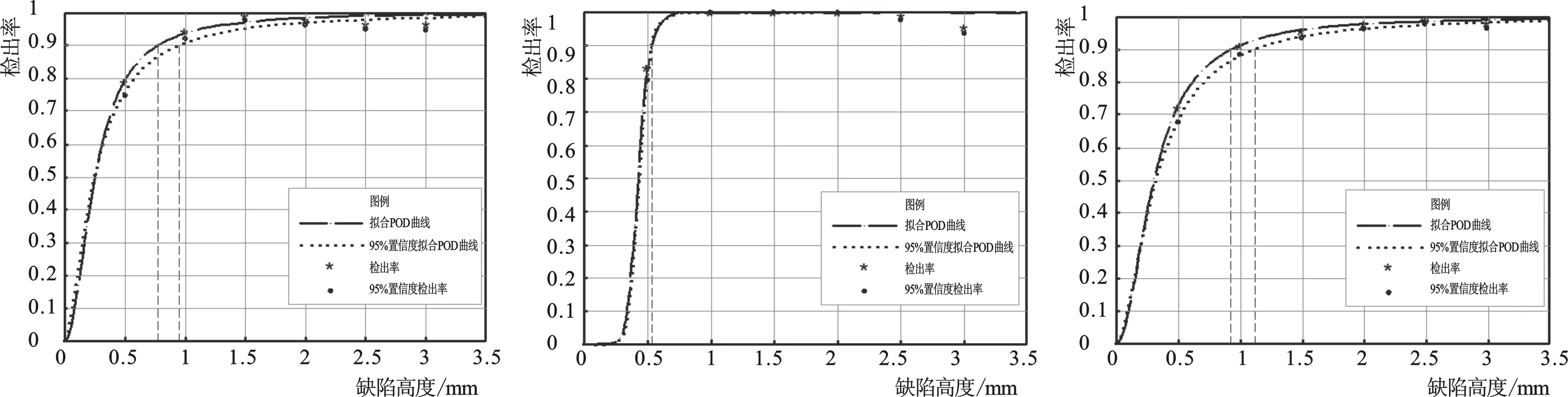

8-a 坡口未熔合上-POD8-b 坡口未熔合中-POD8-c 坡口未熔合下-POD

2.2 可靠性评估结果与分析

图4为根部未熔合POD曲线,95%置信度90%检出率时其临界缺陷高度为2.5 mm。图5为根部未焊透POD曲线,95%置信度90%检出率时其临界缺陷高度为2.1 mm。图6为根部裂纹POD曲线,95%置信度90%检出率时其临界缺陷高度为3.1 mm。图7为热焊区夹渣POD曲线,95%置信度90%检出率时其临界缺陷高度为1.0 mm。图8为坡口未熔合POD曲线,95%置信度90%检出率时其焊缝上、中、下不同深度上临界缺陷高度分别为0.9 mm、0.6 mm和1.1 mm。由此可以看出,AUT技术对于半自动焊缺陷具有较好的缺陷检出率水平,95%置信度下90%检出率热焊区和坡口缺陷临界高度均小于1.2 mm。对于根部缺陷,仿真设计中其缺陷角度按照最恶劣的工况条件设置,导致检测声束无法完全垂直于缺陷平面,但95%置信度下90%检出率坡口缺陷临界高度仍小于5.0 mm,实际检测中根部缺陷检测效果将优于仿真情况。因此,在坡口熔合线偏移4 mm的范围内,AUT检测技术能够满足半自动焊焊接接头的检测要求。

3 结论

(1)AUT检测过程中,根部检测角度、坡口区域波束覆盖、体积通道波束覆盖、TOFD表面盲区、焊缝坡口角度以及焊缝坡口熔合线偏移等均会影响AUT检测工艺的稳定性与合理性,因此应研究分析上述因素对AUT工艺的影响规律,避免检测盲区与缺陷漏检,确保半自动焊缺陷的定量检出与精准判读。

(2)对于半自动焊焊接接头,检测角度对根部未熔合的缺陷检出率影响较大。实际检测中,为了保证检测效果,应尽量使用较小的入射角度对根部位置进行覆盖,避免使用60°及以上的波束。

(3)焊缝坡口质量对半自动焊AUT工艺的缺陷反射回波波幅幅值影响较大。实际检测中,为了保证半自动焊AUT工艺的检测质量与检测效果,应对焊缝坡口的角度精度和熔合线偏移量提出控制要求,即坡口角度变化范围不应超过±2.5°、坡口水平偏移量不应超过±4 mm。

(4)AUT技术对于半自动焊焊接接头具有较好的缺陷检出率水平,95%置信度90%检出率下可检测出的热焊区和坡口缺陷临界高度均小于1.2 mm。表明AUT技术可以应用于港区输油管道半自动焊检测施工,合理优化的检测工艺能够在满足可靠性要求的前提下检出各类半自动焊缺陷。