应用循环变分模态分解的磁瓦内部缺陷声振检测

2020-02-18黄沁元冉茂霞

黄沁元,冉茂霞,刘 鑫,李 强,吴 浩

(1.四川轻化工大学自动化与信息工程学院,四川 自贡 643000;2.人工智能四川省重点实验室,四川 自贡 643000)

引 言

永磁电机是通过磁瓦产生的恒定磁场来实现电磁感应,进而对电能和机械能进行相互转换,因此磁瓦的产品质量直接决定了电机的性能[1]。然而,受复杂的生产工艺制约,在制造过程中可能随机产生的内部缺陷仍是影响磁瓦产品质量的首要问题。这些不可见的内部缺陷往往程度不定、位置随机,所以难以通过简单的检测手段精准又快速地发现。面对大规模连续化的磁瓦制造特点,当前鲜有可行的技术能兼顾精度、速度和成本来胜任磁瓦的内部缺陷检测。目前,磁瓦制造企业还在大量采用人工方法进行内部缺陷的检测。借助检验员的灵敏听力和长期经验,通过辨识磁瓦与金属块的碰撞声音来判定内部缺陷的有无[2]。这种人工方法效率低、精度和速度并不稳定、检测标准也相当模糊。因此,实现磁瓦内部缺陷的快速精确检测是解决磁瓦制造业产业困境的首要需求。

纵观无损检测技术,声振检测[3]手段的实施成本低、检测过程耗时短、检测装置简易,较适合满足磁瓦内部缺陷的检测需求。然而,声振信号通常是非平稳、非线性的,同时内部缺陷在声振信号中的特征表现往往较为微弱,这些信号特点对磁瓦内部缺陷的准确识别带来了严峻挑战。因此,在正确分析磁瓦声振信号前提下充分获取内部缺陷在信号中的特征信息是实现磁瓦内部缺陷声振检测的关键。在现代信号处理技术中,诸如变分模态分解(VariationalMode Decomposition,简称VMD)[4]、经验模态分解[5]、局部均值分解[6]等具备多尺度时频分析能力的技术在分析非平稳、非线性信号上都取得了许多进展。这其中VMD相较于其他方法,通过交替方向乘数法迭代求解约束变分问题的最优解,从而以不同带宽和中心频率下的多个模态来描述原信号,因此能直观反映信号的频率分量,同时拥有弱化模态混淆和端点效应的良好效果,故得到了近期研究的更多关注。万书亭等人[7]采用VMD对存在噪声干扰的振动信号进行分析,实现了振动信号时域内关键时刻点的时间参数检测,并完成了断路器合闸过程中时间参数的提取。张杏莉等人[8]利用VMD对含噪的微震信号进行自适应分解,然后根据模态分量的能量熵辨识噪声与信号的分界并剔除高频噪声,从而获得了微震信号的良好降噪效果。王丽馨等人[9]利用VMD获取机电振荡信号的各模态分量,再通过Hilbert变换提取振荡特征参数,解决了电力系统中非线性、非平稳机电振荡信号的特征参数提取问题。根据以上研究可见,VMD具有处理振动信号的显著能力,而声振信号特性与振动信号近似,于是VMD有潜力分析磁瓦声振信号。但VMD同样存在不足,即其信号分解效果与模态个数K和惩罚因子α这两个拥有较宽选择范围的预设参数的正确设置息息相关。于是,目前许多关于VMD的研究侧重于解决参数的优化问题。徐波等人[10]使用改进混沌果蝇优化算法来搜索边际谱熵建立的目标函数极小值,进而对VMD的K和α参数进行优化,并利用得到的最优组合参数对振动信号进行分析,实现了滚动轴承故障的精确诊断。Wang等人[11]结合基于最小平均包络熵的目标函数与粒子群优化算法来搜索用于VMD的最优K和α参数组合,并将参数优化后的VMD成功应用于旋转机械故障诊断,证实了最优参数下的VMD在分析振动信号时有比经验模态分解、局部均值分解和小波包变换更好的效果。Wang等人[12]在由符号动态熵和功率谱熵构成的目标函数基础上,运用多目标粒子群优化算法来确定最优VMD参数,并在齿轮复合故障诊断中证实参数优化后的VMD比集成经验模态分解更适合分析振动信号。通过以上研究可以发现,VMD的参数优化离不开表述信号特点的专有目标函数,以及适合在大范围空间中搜索目标函数极值的优化算法。然而,目标函数在适应信号方面的单一性问题,以及优化过程无法避免地带来更多计算量和耗时的问题,都始终困扰着VMD在快速信号分析中的应用。

为此,本文提出一种循环分解策略来改进VMD,以摆脱传统参数优化处理带来的复杂计算和大量耗时问题,从而形成一种循环变分模态分解方法(Cyclic VariationalModeDecomposition,简称CVMD)并应用于磁瓦声振信号分析,实现了精确快速的磁瓦内部缺陷声振检测。

1 VMD原理

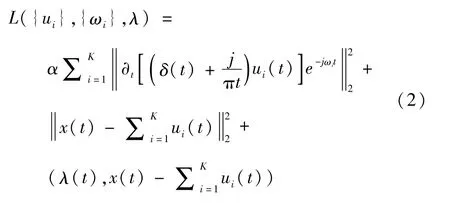

VMD是一种针对非平稳信号的自适应准正交分解技术。它能将原信号分解为具有特定稀疏性且数量有限的多个受带宽控制的调幅调频分量。其中每个分量定义为本征模态函数,简称模态。VMD的本质是构造一系列受约束的变分模态并求出它们的最优解,从而在模态带宽之和最小的情况下确定每个模态及其中心频率。因此一个信号经VMD处理后会以一系列模态的形式进行表达,这种分解方式有助于从原信号中剥离和显现出特定的频率信息。整个模态估计过程可表示为[13]:

式中:被分解的原信号为x(t);K是模态个数;单个模态及其中心频率分别表示为ui(t)和ωi(t);δ(t)是模态的实部;∂t(t)代表梯度运算。

引入拉格朗日乘法算子λ和惩罚因子α两个参数可将上述变分问题转化为非约束变分问题,进而得到如下增广拉格朗日函数[14]:

式(2)中鞍点可利用交替方向乘数法进行求取,之后进行时频转换,再通过傅里叶等距变换可得到各模态分量及其中心频率的表达式[15-16]:

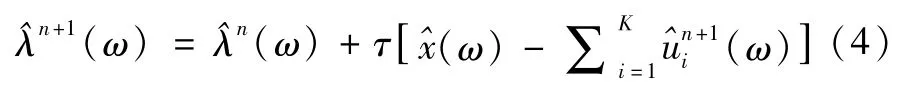

于是,迭代更新、ωi和便能获得最优解,具体步骤如下

步骤1:初始化

步骤2:更新式(3)中的

步骤3:按式(4)更新式(3)中的:

其中:τ为拉格朗日乘子的更新参数;^x(ω)是原信号的频域估计量。

步骤4:若不满足迭代终止条件则重复步骤2~步骤3。迭代终止条件定义为[17]:

其中:ε为迭代精度参数。

由此可见,迭代结束后对应的结果即是VMD的各模态分量及其中心频率。同时,VMD处理信号之前需要预设K、α、τ和ε这4个参数。其中,K和α决定模态个数和带宽,即直接决定了信号分解效果;而τ和ε主要决定迭代更新次数。

2 实验及方法

2.1 实验样本

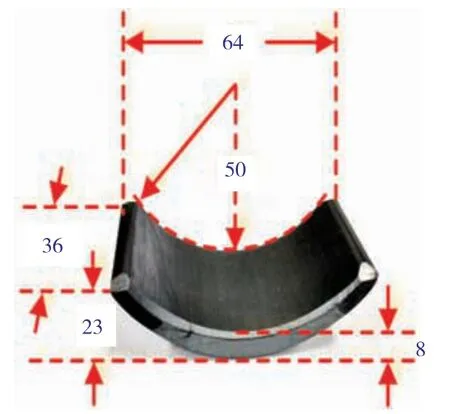

为检验CVMD的性能,将其应用到磁瓦内部缺陷声振检测中,通过CVMD对磁瓦声振信号进行分析,从而提取和识别信号中表征磁瓦内部缺陷有无的特征,根据检测结果确认CVMD的性能。检测实验采用的样本如图1所示,其为铁氧体材料制成,该种磁瓦在产量和销量上都较大,且尺寸和材料也属于常规范畴,因此较具有代表性。所有样本共计240片磁瓦,其中没有任何缺陷的磁瓦(合格样本)120片,而只有内部缺陷的磁瓦(缺陷样本)120片。每片样本内部缺陷的有无由3位经验丰富的检验员采用人工检测方法共同确定,从而可充分保证样本的真实性和可靠性。

图1 实验样本示意(单位:mm)

2.2 实验装置

针对磁瓦内部缺陷声振检测所设计的实验装置如图2所示。该装置由上下两级传送带构成阶梯式传送机构,待检磁瓦从上级传送带有序地逐个向下级传送带匀速传输。当磁瓦移动到阶梯处时会产生垂直的自由跌落,跌落的磁瓦会阻断光电传感器的光路,从而触发传声器开始采集声振信号。同时,在磁瓦垂直跌落方向安装有一块铸铁激振块,磁瓦最终会由于跌落动作与该激振块进行碰撞冲击,进而形成瞬时声振信号。磁瓦跌落高度即两级传送带的落差被设计为40mm。经人工检测方法确认,该高度不仅能确保磁瓦受到足够冲击力形成高质量的声振信号,同时又不会使磁瓦受到过度冲击而损坏。安置在激振块上方的传声器在接收到触发信号后会固定收集0.5s时长的磁瓦声振信号,该信号经调理仪滤波放大后由数据采集卡以40kHz采样频率将其转化为数字格式存储于计算机中,然后由安装在计算机上的Matlab软件运行检测算法并对信号进行分析,最终做出该信号所属的磁瓦是否有内部缺陷的判断。完成判断后,该磁瓦会被由气缸驱动的推杆送入下级传动带继续传输,并根据判断结果将其送入合格或缺陷产品出料口,由此完成磁瓦内部缺陷的检测。

图2 实验装置

2.3 实验过程及其算法

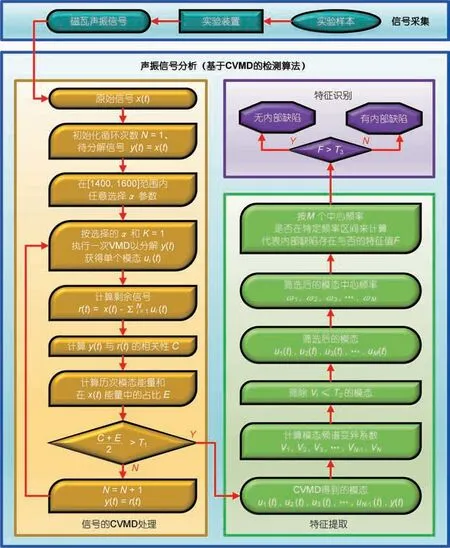

本实验是要通过上述声振检测装置对逐个磁瓦样本进行内部缺陷有无的检测,实验过程主要分为信号采集和声振信号分析两个部分。每个磁瓦的声振信号分析由基于CVMD的检测算法完成,如图3所示,它包括信号的CVMD处理、特征提取和特征识别三个部分。

2.3.1 提出的CVMD方法

通过VMD原理可知,为精确分解信号,往往有必要在VMD使用前对K和α进行合理选择。然而这两个参数的选择范围广,即使是先进的优化算法也需要额外的计算量和时间来搜索最优值;同时寻优依赖的目标函数也需要根据信号特点制定,但信号的微弱特征很难充分表达归纳。为此,本文运用循环分解策略对VMD进行改进,进而提出一种CVMD方法来摆脱参数优化的影响并确保信号的准确分解。图3所示的信号CVMD处理流程归纳如下:

图3 实验过程与检测算法流程

步骤1:在[1400,1600]范围内任意选择一个整数值作为参数α。

步骤2:设待分解信号为y(t)、原始信号为x(t)、N为循环分解次数,初始化y(t)=x(t)、N =1。

步骤3:令参数K =1,配合先前所设定的α,对y(t)进行VMD处理,由此分解出一个单模态uN(t)。

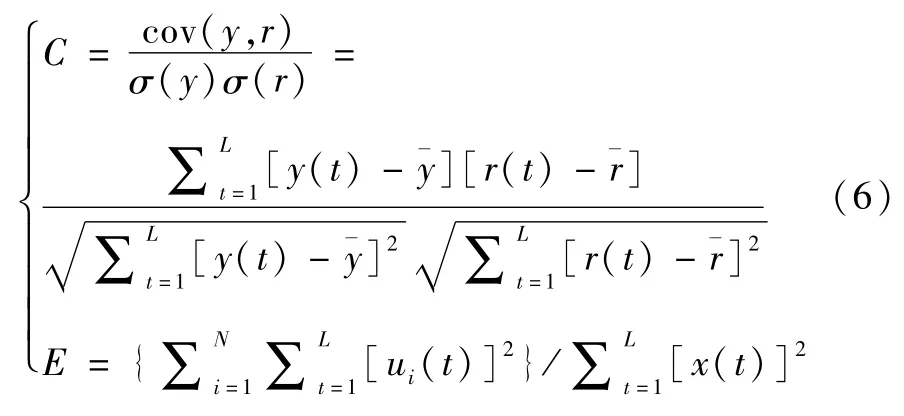

步骤4:设剩余信号与r(t)的相关性为C、历次模态能量总和在x(t)能量中的占比为E,按式(6)分别计算C和E:

其中:L为数据长度;cov(·)代表求协方差;σ(·)表示求标准差;-是求平均值;C源于皮尔逊相关系数(PearsonCorrelationCoefficient)[18],其定义为两个随机变量的协方差除以它们标准差的积,经化简后有以上C表达形式。

步骤5:设循环终止阈值T1=99%,当(C+E)/2≤T1时,N=N+1、y(t)=r(t),重复步骤3~步骤4,直至(C+E)/2>T1时终止循环。

步骤6:循环结束后,N-1次模态的集合{uN-1(t)}以及最后1次y(t)共同构成CVMD的最终分解结果,即CVMD结果是N个模态。

由此可见,CVMD是多次单模态VMD处理的整合。越大的C代表了每次分解后剩余信号与分解信号越相似,即能指示过度分解程度;而越大的E代表了历次分解量越能反映原信号,即可以表征欠分解程度。当两者均值大于一定阈值时,则可以表示信号得到了充分分解且并没有过度分解,无需继续分解信号;恰当分解的信号一定最接近原信号但不完全等于原信号,所以阈值被定义为99%。另外,终止分解时的待分解信号即是剩余信号,其可看作是一个单独的信号成分,因此也以模态形式被保留在分解结果中。此外,整个循环过程中的任意一次VMD处理都使用相同预设参数,由于是单模态分解,故K参数始终被固定为1,而α参数来自于一个固定范围内的任意选择,所以CVMD并不需对K和α参数做任何优化。

2.3.2 基于CVMD的检测算法

如图3所示,整个检测算法围绕CVMD进行设计,用于分析磁瓦声振信号,从而对磁瓦是否存在内部缺陷做出判断。首先,对逐个采集到的声振信号直接进行CVMD处理,所获得的信号分解结果为一系列模态集合。其后按下式计算各模态的频谱变异系数Vi:

式中:zi(β)是模态ui(t)傅里叶变换后的频谱,φ(·)和μ(·)分别代表求标准差和均值。再令模态筛选阈值T2=4,筛除满足Vi≤T2的模态,从而将模态个数从N个筛选为M个。然后提取筛选后模态的中心频率ωi,并以各ωi是否存在于特定频率区间来获得代表内部缺陷存在与否的特征值F。最后令识别阈值T3=0,当F >T3时信号对应的磁瓦没有内部缺陷,反之为具有内部缺陷的磁瓦。

3 结果与分析

3.1 CVMD在磁瓦声振信号分析中的优势

从实验样本中任选一片合格磁瓦,通过实验装置采集其声振信号,然后以参数α=1500执行CVMD来分解该信号、获得对应模态,再对各模态进行幅度归一化的傅里叶变换,并按中心频率升序对模态排序,可得到如图4(a)所示的模态频谱结果。由图4(a)可以看出,该磁瓦声振信号被分解成为了13个模态,各模态的中心频率并不相同,同时各模态之间没有明显的频谱混淆或重叠。更重要的是原信号频谱中高频段上存在显著辨识性的5个峰,它们的频率值按升序排列依次为ω1~ω5,即ω1=9.399kHz、ω2=10.507kHz、ω3=11.782kHz、ω4=15.667kHz、ω5=18.676kHz,这些峰频率都以模态中心频率形式依次分解到了模态9至13中;而低频段上看似无规律的频谱也被分解成了若干不同的模态,但它们并没有表现出明显的频谱特点,各频谱峰较为随机、混乱。根据以上分析不难发现,CVMD在未产生过度分解的前提下使信号得到了充分分解,并且各分解结果可以精确地代表信号的不同成分,它能使包含信号特点的信号成分信息被清晰且独立地呈现出来。

为比对CVMD与VMD的信号分解性能差异,使用预设参数为α=1500和K =13的VMD对之前的磁瓦声振信号进行相同分解处理,得到如图4(b)所示的模态频谱结果。由图4(b)可以发现,在相同的模态数量和参数设置下,VMD并没有实现信号的充分分解,具有高频辨识性的2个峰频率ω1和ω2被同时分解在模态7中,这说明这部分信号成分没有被完整分解,其属于欠分解现象。同时,部分模态中心频率相同甚至模态彼此相似,如模态5~模态7的中心频率相同,模态5和模态6、模态8和模态9、模态12和模态13出现了模态高度近似的情况,这说明信号的这部分成分得到了过度分解。此外,模态10中出现的峰成分在原信号中幅值极其微弱、不具备辨识性,其应属于噪声或干扰成分,尽管这种微弱成分被分解得到,但像ω1和ω2一类的具有信号特点的成分却没有被单独分解获得,所以该分解缺乏准确性。以上实验也说明要实现VMD的精确分解需要对预设参数进行正确设置。

于是,先对VMD的预设参数K和α进行优化,再使用最优参数对相同磁瓦声振信号进行VMD处理。为便于描述,参数优化的VMD简称为OVMD。在此OVMD中,采用在大量研究中广泛使用的粒子群优化算法[19-20]来搜寻最优参数,参数的搜索空间按常规经验设置为K∈[2,15]、α∈[100,5000],目标函数f(K,α)按公式(8)进行定义:

式中:P代表相邻模态中心频率之差小于1kHz的次数,当P>0时,说明相邻模态中心频率过于接近,即出现信号过度分解,有极大可能产生重复或近似的模态,所以其值越小越能反映信号没有过度分解;Q代表信号剩余能量占比,它由历次模态能量总和在原信号能量中的占比E与1的差构成,其值越小意味着剩余未分解的信号成分的能量越小,即信号分解越充分、越没有欠分解现象、越不会损失信号的信息内容。故该目标函数的最小值指代信号的最佳分解效果,能产生该最小值的预设参数即为VMD的最优预设参数。

参数空间中任意K和α的一个组合都对应一个VMD分解,即一个目标函数值。参数优化即是采用粒子群优化算法搜索目标函数值在参数空间中的最小值,该值所对应的参数即为最优K和α。经参数优化后获得的最优参数为K=7和α=4672,然后按此参数执行VMD可得到如图4(c)所示的OVMD模态频谱结果。由图4(c)可以看出,OVMD获得了7个模态,各模态没有出现明显的混淆现象,各模态中心频率也彼此不同,这意味着信号没有被过度分解,信号分解性能优于参数未优化的VMD。同时,原信号高频段的峰频率在OVMD结果中都基本单独分解在了模态4~模态7中,但原信号中幅值相对较为微弱的ω2频率成分并未分解到模态结果中,这说明即使优化参数也可能造成信号分解不充分,要避免这种现象只能设计更能代表信号特点和分解特性的目标函数才能解决。

另外,图4(d)给出了CVMD、VMD和OVMD三种方法处理以上相同信号的时间,其信号处理时间定义为从获得信号数据开始到产生对应方法的分解结果为止所花费的时间。由图4(d)可见,由于OVMD的模态数最少,所以信号分解时间最短,达到了3.28s。但其在信号分解前需要执行参数优化来搜索出参数选择范围内的最优参数才能确保实现信号的正确分解,其整个信号的处理时间是参数优化时间与信号分解时间之和,复杂的优化过程产生的大计算量花费了过多时间,达到了391.51s,所以OVMD的信号处理时间最长,共需394.79s。而VMD、CVMD都不需要OVMD的参数优化过程,信号处理时间即等于信号分解时间,故它们的处理时间会显著减少,分别只需10.47s和3.86s。由此可以发现,在相同模态数量的信号分解下CVMD比VMD的处理时间更短,因为CVMD虽然要执行多次VMD分解,但每次都只执行简单的单模态分解,这种分解所需时间远小于一次分解多个模态的时间。

此外,为验证CVMD对预设参数的任意选择能力,在α∈[100,5000]范围内以10的步进依次选择α执行CVMD来处理上述相同磁瓦声振信号,随即统计每次CVMD处理产生的VMD分解次数以及5个特殊峰频率ω1~ω5成为模态中心频率的情况,得到了图5所示的结果。由图5可见,并非参数范围内的所有α都能以模态中心频率形式独立获得这5个特定频率成分,但在α∈[1300,4700]范围内CVMD都可以获得全部的特定频率成分,因此在这个范围内CVMD可以产生精确、充分的信号分解,参数可以任意选择而无需优化。然而,考虑到最佳分解效率注定需要最少的分解次数,即最短的处理时间。所以由图5统计结果可见,在α∈[1400,1600]范围内,CVMD不仅能执行精确分解,同时分解次数也是最少的,仅13次。所以,CVMD的α参数被定义为在[1400,1600]范围内任意选择。

通过以上的实验结果和分析可见,CVMD是多次单模态VMD分解结果的集合,虽然单模态的信号分解能力最弱,但其多次联合的结果却能全面反映信号成分信息。在信号处理性能上,CVMD要优于VMD和OVMD,并且CVMD的预设参数设置更为简单、快捷和灵活。

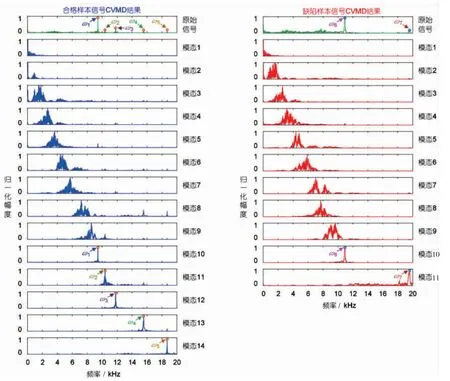

3.2 磁瓦内部缺陷声振信号特征的提取

为探索磁瓦内部缺陷在声振信号中的特征表现,从实验样本中再任选合格与缺陷磁瓦各一片,同样进行α=1500的CVMD处理,两者频谱下的比较结果如图6所示。由图可以发现,合格与缺陷样本原始信号的频谱不尽相同。虽然两者在低频段都具有比较紊乱和难以区分彼此的低幅值峰,但在高频段中合格样本依然具有5个容易被辨识的峰频率ω1~ω5,即ω1=9.407kHz、ω2=10.654kHz、ω3=11.793kHz、ω4=15.564kHz、ω5=18.682kHz,它们与先前合格样本的ω1~ω5十分接近。而缺陷样本的高频段却只有2个具有明显辨识度的峰频率ω6~ω7,即ω6=10.879kHz、ω7=19.586kHz;同时ω6与ω2、ω7和ω5较为接近但并不相同。于是,磁瓦声振信号高频段的这些峰频率有望作为区分磁瓦有无内部缺陷的特征,而CVMD正好可以将这些特定的峰频率以模态中心频率的形式逐一获得。

图6 合格样本与缺陷样本的CVMD处理结果比较

从图6还可以看出,合格样本与缺陷样本的模态数是不一致的,并且ω1~ω7只存在于部分模态中,而且所在模态也有重复,比如ω1与ω6都在模态10、ω2与ω7都在模态11。同时,不同的信号有可能导致这些特定峰频率所在的模态不固定的问题,比如图4(a)中先前分析的合格样本有13个模态,ω1~ω5依次存在于模态9~模态13;而图6中当前分析的另一个合格样本有14个模态,ω1~ω5依次存在于模态10~模态14。这些现象为以模态中心频率来获取这些特定峰频率带来了难度,于是提出通过模态频谱变异系数阈值来筛选出与特定中心频率有关的模态。

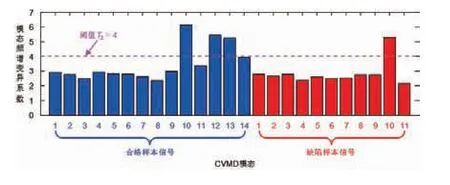

图7展示了上述合格样本与缺陷样本模态的频谱变异系数统计结果。从图7中可以看出,合格样本模态10~模态14的频谱变异系数高于样本内其他模态,而缺陷样本只有模态10的频谱变异系数高于样本内其他模态;同时无论是合格样本还是缺陷样本,这些具有高频谱变异系数值的模态的中心频率正好是信号高频段中较显著的峰频率。这是由于这些特定峰频率大部分对应着具有比较尖锐的频谱峰的顶点,而CVMD能将这些特定频谱峰一对一地分解到模态中,所以在模态频谱数据中这些特定的频谱峰最容易成为离散度最大、变异性最强的数据,因而可以用频谱变异系数来发掘这些包含特定频谱峰的模态。一种最简单的思路就是通过频谱变异系数阈值来筛选模态。结合图6和图7,由观察可得频谱变异系数大于4的模态其中心频率正好对应特定峰频率,且其频谱变异系数都远大于其他模态,故4适合作为筛选模态的阈值。于是检测算法中模态筛选阈值T2设置为4。频谱变异系数小于T2的模态具有特定峰频率的可能性偏低,意味着具备贡献内部缺陷特征的几率也会偏小,因此适宜被筛除。

图7 合格与缺陷样本的模态频谱变异系数统计

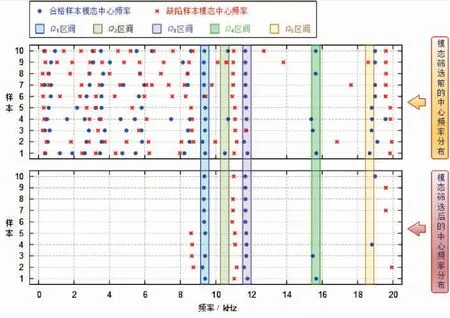

为测试模态筛选性能,再随机抽选出10个合格样本与10个缺陷样本,分别采集各自的声振信号,然后对每个信号进行CVMD处理,统计各信号的模态中心频率分布。同时在中心频率分布谱上,以从之前合格样本中获得的ω1~ω5为中心分别标记各ω频率±0.25kHz的频率范围,从而划分出Ω1~Ω5共5个频率区间来增加统计数据的比较性。另外,定义凡是分布在这些区间内的合格样本中心频率均可认为是对应的ω1~ω5,由此得到如图8所示结果。从图8可以发现,每个中心频率对应一个信号的唯一模态,不同样本的模态数量并不完全一致;另外,每个样本中可认为是ω1~ω5的中心频率在数值上也有所差异,但都十分接近,可以粗略地视作是稳定分布和规律出现的。值得注意的是,无论是否筛选模态,在Ω1~Ω5区间以外,合格与缺陷样本的CVMD模态中心频率都不具备任何区分性,它们分布凌乱,难以统一辨识规律。另一方面,在模态筛选之前,虽然在高频段的中心频率分布中合格样本与缺陷样本出现了一定区别,但依然有个别样本不遵循这种差异性,CVMD模态中心频率在合格样本与缺陷样本之间仍旧缺乏完整的区分性。比如Ω1区间中分布了所有合格样本的ω1,但第6个缺陷样本的一个中心频率也分布在此区间,它的数值在所有ω1范围内,这说明Ω1区间中合格样本与缺陷样本的模态中心频率会混淆,无法正确区分彼此。同样的现象也出现在Ω2、Ω3和Ω5区间,比如Ω2区间中第9个缺陷样本的中心频率会与合格样本中心频率ω2混淆、Ω3区间中第3个缺陷样本的中心频率会与合格样本中心频率ω3混淆、Ω5区间中第9个缺陷样本的中心频率会与合格样本中心频率ω5混淆。另外Ω2、Ω4和Ω5区间中并没有完全分布到所有合格样本的对应中心频率,这说明并非所有合格样本都包含ω2、ω4、ω5三个频率成分。产生这样一些现象的原因来自于不同磁瓦的声振信号差异,因此,直接使用CVMD的模态中心频率仅能区分部分合格与缺陷样本。

在使用频谱变异系数阈值进行模态筛选后,合格与缺陷样本的区分性被显著增强。由图8可知,经筛选后,尽管每个样本的模态数依然不完全一致,但仅具有高频中心频率的模态被保留了下来,这正好保留了合格样本与缺陷样本在高频段的明显区分性。同时,由于去除了大部分模态,致使模态中心频率分布更为简单、清晰。更重要的是,Ω1~Ω5区间内合格与缺陷样本的模态中心频率混淆现象被完全去除,各区间内仅有合格样本的模态中心频率。筛选后的模态中心频率分布显示,所有合格样本都包含若干频谱变异系数大于阈值的模态,而仅有个别缺陷样本具有满足这个阈值的模态;同时,只有合格样本的这些模态的中心频率才分布于Ω1~Ω5区间。虽然Ω1、Ω2、Ω4、Ω5区间损失了部分或全部的合格样本中心频率,但Ω3区间依然具备全部合格样本的中心频率,且没有任何缺陷样本的中心频率再出现,原本存在的个别合格与缺陷样本中心频率在此区间混淆的现象不复存在。因此,可以将模态筛选后的Ω3区间是否具有中心频率分布作为区分合格与缺陷样本的依据。其数学表达式为:

式中:F为代表磁瓦是否具有内部缺陷的特征;ω是模态筛选后剩下的中心频率;β1和β2分别是Ω3区间的上、下限,按图8的Ω3区间划分可知β1=11.543kHz、β2=12.043kHz。按照式(9)的定义,一个磁瓦的声振信号CVMD处理结果经模态筛选后,如果保留的模态中心频率在[β1,β2]范围内,其特征值为1,代表该磁瓦不具有内部缺陷;反之若不在该范围,其值为0,代表含有内部缺陷。所以在检测算法中,识别特征值F的阈值T3被设置为0。

图8 合格与缺陷样本的模态中心频率分布

3.3 磁瓦内部缺陷声振信号特征的识别

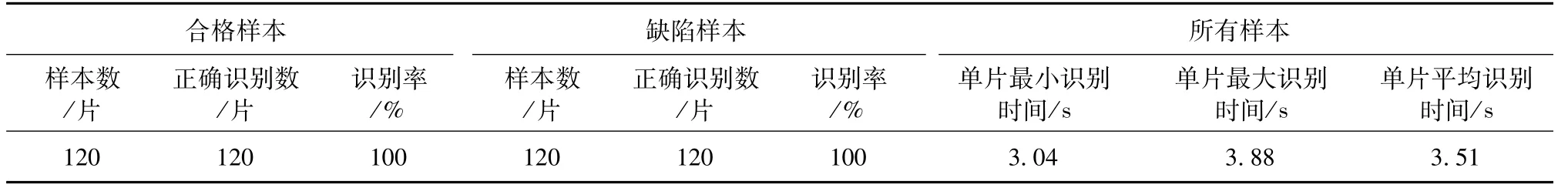

明确了单个样本信号的特征提取和识别方法后,将测试样本数量扩大至所有样本,即120个合格样本和120个缺陷样本,进行以上基于CVMD的磁瓦内部缺陷声振信号分析。所有实验样本特征值F的识别结果见表1,其中单片样本的识别时间是指从CVMD处理开始到获得特征值识别结果为止所花费的时间。分析表1可知,合格与缺陷样本都被100%的识别,并且每个样本的识别时间都控制在4s以内。本次实验使用的计算机硬件配置为CPU2.5GHz、RAM16GB,由于执行检测算法和处理信号数据都由运行在该计算机操作系统中的Matlab软件完成,所以提高计算机的软硬件配置或优化检测算法代码都有可能进一步缩短识别时间。因此,使用这种方法可以满足磁瓦内部缺陷声振检测的精确性和快速性。

表1 识别结果

4 结 论

(1)尽管仅产生单个模态的VMD的信号分解能力最低,但提出的循环分解策略将多次低分解性能的VMD有序地联合起来形成了高分解性能的CVMD,从而实现了信号的充分、精确但并不过度的分解。因此,该循环分解策略能有效提升VMD性能。

(2)不同于VMD和OVMD,在CVMD中α参数可在宽范围内灵活选择,而其余参数按固定值设置。这种参数设置效果降低了参数选择的难度,并扩大了最佳分解效果与参数的对应关系,有效避免了传统参数优化处理带来的复杂计算和大量耗时问题,使预设参数的选择变得更为简单、快捷和灵活。CVMD具有比VMD和OVMD更好的信号处理速度与信号分解准确性。

(3)CVMD可将信号的不同成分以不同模态形式进行表达,而磁瓦内部缺陷的声振特征存在于声振信号的部分频率成分中。由模态频谱变异系数建立的阈值条件可准确筛选出具有磁瓦内部缺陷声振特征的模态,同时这些模态的中心频率可在固定的频率区间内清晰反映磁瓦内部缺陷的有无情况。因此,CVMD可应用于磁瓦声振信号分析,并由此实现磁瓦内部缺陷的精确、快速检测。