高压反冲洗过滤器污染控制建模与仿真研究

2020-02-18

(1.沈阳工业大学 机械工程学院, 辽宁 沈阳 110870; 2.沈阳化工大学 机械工程学院, 辽宁 沈阳 110142)

引言

由于煤矿综采工作面支架液压系统的工作环境特殊性及系统的庞大复杂性,乳化液污染已成为影响液压支架工作性能和效率的突出问题。高压自动反冲洗过滤器是保障乳化液清洁的重要设备之一,能在实现乳化液正向过滤及不拆除滤芯的前提下对滤芯前端的污染物进行反向冲洗,保障乳化液介质的清洁,实现滤芯的再生与重复利用。现有关于反冲洗过滤器的研究主要有结构设计及应用[1-2]、反冲洗控制方法[3]、滤网流场特性[4]及超声波对反冲洗性能的辅助作用[5]等,也有石油化工领域关于反冲周期与纳污量关系的研究[6]及反冲参数与滤料再生效果影响研究[7]等, 而从污染控制角度对反冲洗时间及反冲洗效率等反冲性能的研究相对较少。本研究在分析矿用乳化液高压反冲洗过滤器工作原理的基础上,借鉴污染控制平衡理论[8]及其在液压系统中的应用[9-11],建立了反冲洗过滤器的污染控制模型,并以此为基础建立了AMESim仿真模型,研究了反冲洗效率、反冲洗流量等参数对反冲洗时间的影响关系。

1 高压自动反冲洗过滤器

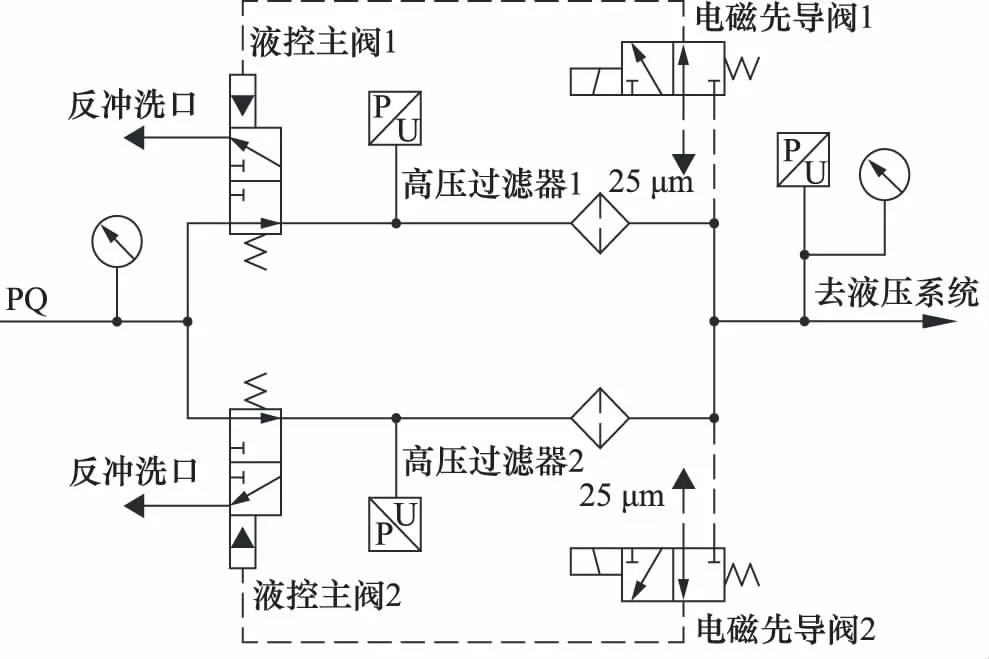

根据支架液压系统工况及过滤机理,本研究设计了一种应用于乳化液介质的高压自动反冲洗过滤器,其原理如图1所示。该过滤器由2个电磁先导阀、2个液控主阀及2个过滤精度为25 μm的高压过滤器组成,通过控制电磁先导阀的启闭来实现对过滤器滤芯的清洗,根据实际工况需求可设置定时间间隔控制、压差-时间间隔复合控制等方式。与传统的单向过滤器相比,反冲洗过滤器在操作上更易实现自动化,且能实现反冲洗时系统供液不间断,用较少的乳化液流量即可把污染物冲出系统,从而保障支架液压系统正常运行。

图1 高压自动反冲洗过滤器工作原理

2 反冲洗过滤器的污染控制模型

高压反冲洗过滤器的工作过程可以分为正向过滤和反向冲洗两个阶段。正向过滤时,过滤器滤芯上游滤网表面沉积的污染物逐渐增多,滤芯上下游的压差也会相应增加,当压差达到设定值后,过滤器进入反向冲洗阶段。反向冲洗时,冲洗油液来自另外1个过滤器过滤后的油液,即来自泵源的油液经过1个过滤器过滤后,一部分用来给系统供油,另一部分反向经过待冲洗过滤器后对该过滤器前端的污染物冲洗并排出系统。

2.1 正向过滤

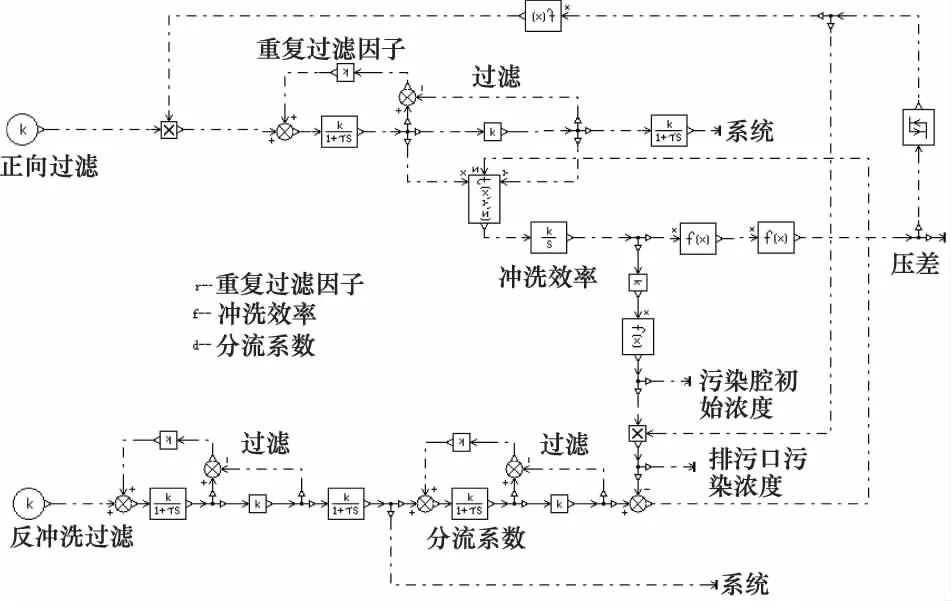

正向过滤是2个结构尺寸完全相同的过滤器并联工作,引入污染重复过滤因子[12],可以得出反冲洗过滤器在正向过滤时的污染控制模型如图2所示。

其中Q为流经过滤器的流量,L/min,流经单个过滤器的流量为Q/2,L/min,V1为滤芯上游的容腔体积,mL;V2为滤芯下游的容腔体积,mL;α为过滤器污染重复过滤因子,0≤α<1,β为过滤器的过滤比。

2.2 反向冲洗

反向冲洗是在持续正向过滤一段时间后, 当某个滤芯前后的压差达到反冲洗设定值时开启的。反向冲洗所用油液流量仅为总流量的一部分,用αF表示反冲洗流量占全部流量比例系数,该系数与过滤器滤筒结构及排污口直径长度等参数有关。由于过滤器滤筒结构、流动特性及污染物附着等,会有一部分污染物附着在滤网或筒壁上不能被反冲走,这里用反冲洗效率η来表示被反冲洗掉的污染颗粒数占总沉积污染颗粒数之比。根据上述分析,对反向冲洗阶段的污染控制进行研究,建立如图3所示的反向冲洗污染控制模型。

图2 正向过滤污染控制模型

图3 反冲洗污染控制模型

根据污染物颗粒数守恒,可列出反冲洗容腔的污染平衡方程如下:

(1)

两边同时除以V1可得:

(2)

式中,Q—— 进入过滤器的总流量,L/min

Nc—— 用于反冲洗的油液污染浓度,ind/mL

Nw—— 污染腔初始浓度,ind/mL

V1,V2—— 滤芯上、下游容腔体积,mL

Np—— 排污口污染浓度,ind/mL

αF—— 反冲洗流量占总流量的比例系数

3 反冲洗过滤器的仿真研究

3.1 AMESim仿真模型

从上述污染控制模型可知,其系统为高阶系统,若按照微分方程组求解,其计算将会十分困难,本研究借用AMESim软件的强大仿真功能,根据油液污染控制系统模型,直接建立反冲洗过滤器的仿真模型如图4所示。图中上半部分为正向过滤阶段,并实时计算过滤器前腔的沉积污染颗粒及相应的压差,下半部分为反向冲洗阶段,两者之间用Trigger模型进行切换。反向冲洗时,正向过滤通道切断,并对沉积的污染颗粒进行冲洗,同时在模型中分别引入过滤器重复过滤因子、反冲洗效率和分流系数,具体各参数设置如表1。

图4 反向冲洗仿真模型

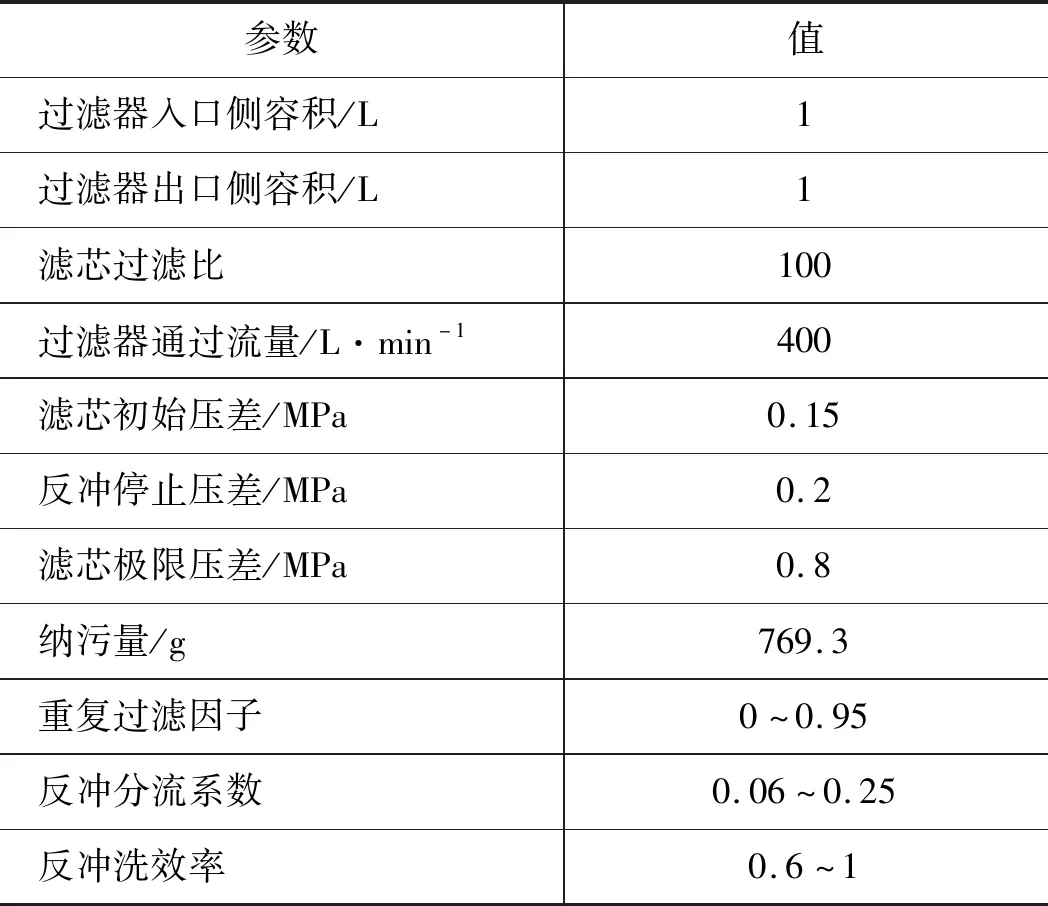

表1 参数设置表

3.2 反冲洗过滤器仿真分析

1) 正向过滤仿真分析

为保证液压系统乳化液泵站的正常工作,并考虑油箱的污染入侵率,从油箱泵出的油液初始浓度设置为4695 ind/mL。重复过滤因子设置为α为0, 0.01, 0.02, 0.03, 0.04, 0.05, 0.1, 0.2, 0.4, 0.6, 0.8, 0.95,仿真时间为500 s,仿真结果如表2所示。由仿真结果可知,当污染重复过滤因子α=0时,过滤器工作于理想状态下,滤芯拦截的污染颗粒被完全吸附,过滤器响应迅速,2.63 s即可使过滤器出口浓度保持平衡稳定值46.96 ind /mL。随着α的增加,过滤器出口浓度也相应变大;当α=0.95时,需要62.18 s才能使过滤器出口浓度达到稳定值789.23 ind /mL,而过滤器前后的压差在相同过滤时间时,随着污染重复过滤因子的增大而减小。为保证液压系统正常工作,需保证油液清洁度等级高于NAS9级,即油液中直径大于25 μm 的污染颗粒数浓度应小于48.98 ind /mL,根据仿真结果重复过滤因子应设置为α≤0.04。影响过滤器污染重复过滤因子大小的因素很多,比如过滤器结构、滤芯介质及生产工艺,甚至与流量脉动、油液黏度等因素均有关系。研究过滤器工作时的污染重复过滤因子的变化规律,对于提高过滤器的效率,改善污染控制的效果具有重要意义。

表2 污染重复过滤因子对过滤器性能的影响

2) 反向冲洗仿真分析

反向冲洗是在正向过滤后,过滤器前后的压差达到反冲洗设定值时开始的,反冲洗腔的污染度可以从正向过滤仿真获得。根据正向过滤仿真的结果,当过滤器前后压差达到反冲洗的设定值0.8 MPa时,过滤器前端沉积的污染颗粒数为1.01855×1010ind,将所有颗粒溶解于过滤器对应的容腔体积即可得到污染初始浓度。

根据上述设置进行仿真,图5为反冲洗效率η与反冲洗效果的关系曲线,由仿真结果可知,反冲洗效率越高,所用反冲时间越短,当η为1时,反冲时间仅为4.638 s,而当η为0.94时,反冲所需时间为7.278 s。而当η小于0.94时,过滤器前后压力无法降至要求的0.2 MPa。因此,反冲洗效率越高对反冲效果越有利,反冲时间也越短,在设计反冲洗过滤器时可考虑加入超声波装置,利用超声波每秒数万次的高频振动形成的空化作用,将滤芯上附着的污染物分离出来,从而有效提高反冲洗效率,进而提高反冲过滤器的反冲效果。

图5 反冲洗效率对反冲效果的影响

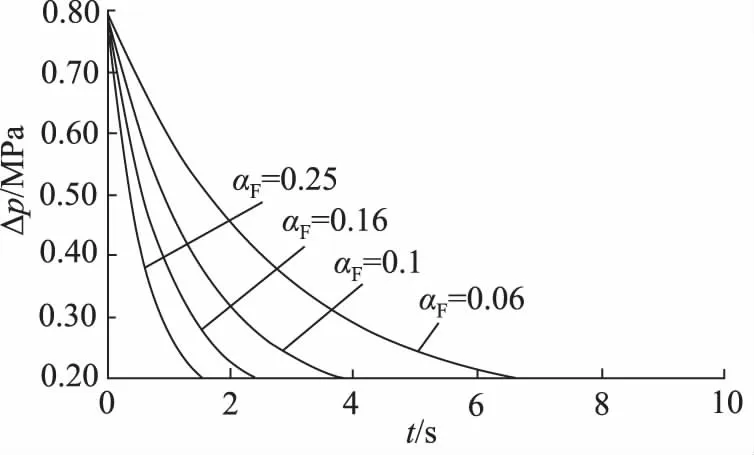

图6为分流系数αF与反冲洗效果的关系曲线,分流系数根据液压常用软管通径尺寸与主油路尺寸按αF为0.06, 0.1, 0.16, 0.25四种规格进行分析。由仿真结果可知,分流系数越高,所用反冲时间越短,当αF为0.25时,反冲时间仅为1.615 s,而当η为0.06时,反冲所需时间为6.746 s。但是,分流系数越高表明反冲洗所用的油液体积也越多,成本越高。因此有必要对分流系数和反冲时间进行合理设计,在考虑反冲时间的同时,权衡其经济成本。

图6 分流系数对反冲效果的影响

3) 反冲洗过滤器污染控制仿真分析

图7a为反冲洗过滤器整体仿真时滤芯前后压差的变化曲线,图7b为反冲洗阶段滤芯压差变化局部图。由仿真曲线可知,过滤器先正向过滤,压差逐渐增加,从0.15 MPa到0.8 MPa用时657.8 s,随后触发反冲信号,过滤器开始反冲,压差降低,到660.31 s时,压差减至0.2 MPa,反冲洗用时2.51 s,反冲洗结束,又进入正向过滤阶段,开始下一循环。

图7 反冲洗滤芯压差变化曲线

图8 反冲污水口浓度与纳污量变化曲线

图8a为反冲洗过滤器反冲污水口的污水浓度随时间的变化曲线。在过滤器正向过滤阶段,反冲洗口没有污水冲出,直至657.8 s反冲洗开始,污水浓度由初始的9.769×106ind/mL逐渐降低,经2.51 s后浓度降至7.534×103ind /mL,此时反冲洗结束,反冲洗口关闭,出水口浓度变回0,进入正向过滤阶段。图8b为反冲洗过滤器纳污量随时间的变化曲线。在过滤器正向过滤阶段,滤芯纳污量逐渐增加,直至657.8 s正向过滤结束时,纳污量达到最大值69.3 g,触发反冲洗信号,进入反冲洗阶段,纳污量逐渐降低,经2.51 s后降至59.331 g,反冲洗结束。反冲洗结束,再次进入正向过滤阶段,这与反冲洗过滤器的实际工作是相符的。

4 结论

通过对反冲洗过滤器建立污染控制模型并仿真研究,可以得出如下结论:

(1) 可以应用污染控制平衡理论实现高压过滤器的反冲洗分析与计算;

(2) 在相同过滤时间内,过滤器出口浓度随污染重复过滤因子的增大而增大,而过滤器前后压差随污染重复过滤因子的增大而减小;

(3) 反冲洗效率越高,所用反冲时间越短,可采用超声波或振动等手段提高反冲洗效率;

(4) 分流系数越高,所用反冲时间越短,同时反冲洗所用的油液流量也越多,成本越高,需对分流系数和反冲时间进行合理选择与设计。