仿生章鱼爪气动螺旋软体驱动器仿真及实验

2020-02-18

(上海工程技术大学 机械与汽车工程学院,上海 201620)

引言

软体机器人是从仿生学的角度,基于自然界中的生物,如毛毛虫[1]、海星[2]和章鱼[3]等设计出的一种具有连续变形结构和高自由度的新型机器人。软体机器人通常由低杨氏模量的柔性材料[4]制成,涉及材料学,力学等学科,同时还与3D打印技术[5]、传感技术[6]及智能新型材料驱动[7]等先进技术相结合,逐渐成为了国内外机器人领域的研究热点之一。由于自然环境中的空气具备易获取、质量轻、无污染等性质,气动驱动[8]被广泛应用于软体机器人。目前常用的气动软体驱动器包括纤维增强型驱动器[9-10]和多腔室型驱动器[11-12],其中多腔室型软体驱动器能够通过简单的控制产生复杂的运动,如双向弯曲、三维弯曲、伸长和扭转等,因此具有很大的应用前景。

BOBAK M等[13]在2014年设计了一种快速驱动的多腔室型软体驱动器,由内嵌气道网络的可延展部分和不可延展的限制层组成,从此开辟了多腔室型软体驱动器的研究道路。研究人员为探究多腔室型软体驱动器的最佳参数,做了大量的工作,如腔室的高度和数量[13],驱动器的厚度[14]、形状[15]都对其本身的变形能力有着显著的影响。JOHANNES T B等[16]对比三种横截面形状的软体驱动器,包括矩形,圆形和半圆形形状,具有半圆形截面的致动器在较小的压力下更容易弯曲。谷国迎团队[17]分析了腔室角度对软体驱动器在三维空间中运动和变形的影响,当腔室角度增加时,相同气压下,驱动器的弯曲能力降低,扭转能力增加。

目前气动软体驱动器的截面形状研究多针对横截面形状,纵截面形状却少有涉及。本研究分析了纵向截面对软体驱动器弯曲性能的影响,将其与腔室角度结合,提出并设计0°PN和60°PN两种多腔室型仿生章鱼爪软体驱动器。利用3D打印技术制作模具,使用硅橡胶材料浇注成型,通过有限元仿真和实验方法研究两种软体驱动器在不同气压下的弯曲和力学性能。

1 软体驱动器的结构设计

1.1 软体驱动器的纵向截面分析

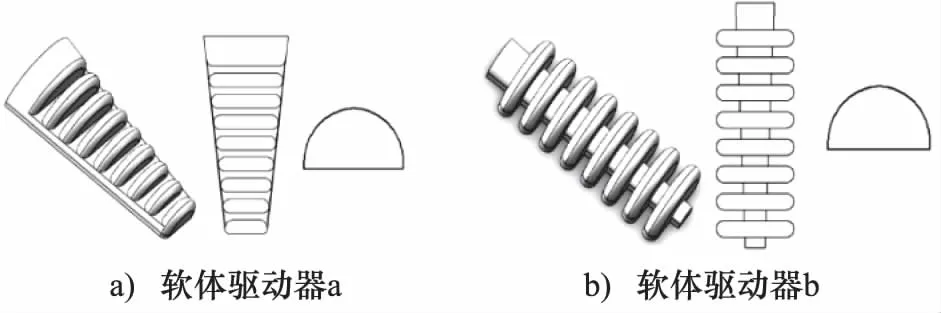

前人的研究证实了半圆形横截面的驱动器在较小的压力下更容易弯曲[16]。而关于纵向截面对软体驱动器的影响少有涉及。图1展示了两种不同纵向截面的软体驱动器,由带有腔室的顶层和较厚的底层组成,顶层包括多个腔室以及每个腔室内壁之间的间隙,各腔室由气路连接。

图1 不同纵向截面软体驱动器

为遵循单一变量原则,图1中软体驱动器a和b的横截面形状均为半圆形,宽度、长度、横截面积和壁厚是相同的。如图1a所示,软体驱动器a的纵向截面为等腰梯形形状,其腔室置于底层内部。如图1b所示,软体驱动器b的纵向截面为波纹形状,其腔室置于底层外部。

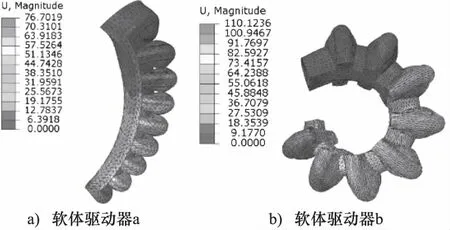

利用Abaqus软件对软体驱动器a和b进行有限元仿真分析,施加相同的内部压强,有限元分析云图结果如图2所示。

图2 不同纵向截面软体驱动器的有限元分析结果

图2中,在相同内部压强下,驱动器b的弯曲能力优于驱动器a,因此选择软体驱动器b作为最佳结构。

1.2 0°PN和60°PN的结构设计

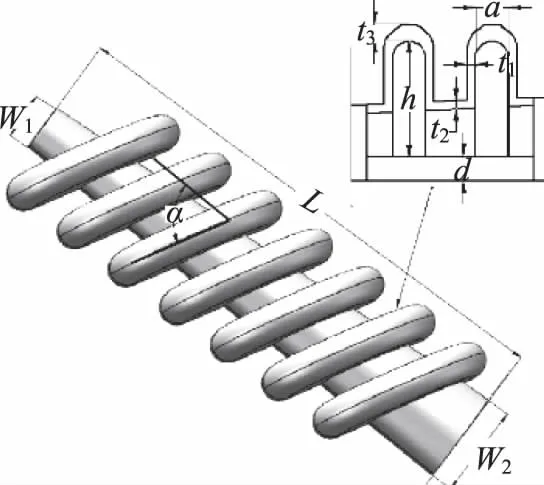

调整软体驱动器b的腔室角度,使腔室与驱动器长边成60°角,其他参数不变,从而实现三维空间上的弯曲和扭转运动。为方便区分,将调整前的软体驱动器定义为0°PN(Pneumatic Network),调整后的驱动器定义为60°PN,外观及内部结构如图3所示。

图3 软体驱动器b的外观及内部结构

图3中,0°PN的腔室方向垂直于驱动器的长边,α=90°,60°PN的腔室方向与驱动器的长边成60°角,α=60°。当改变腔室角度后,由于驱动器长度L不变,腔室个数会随着角度的增加而减少。具体结构参数见表1。

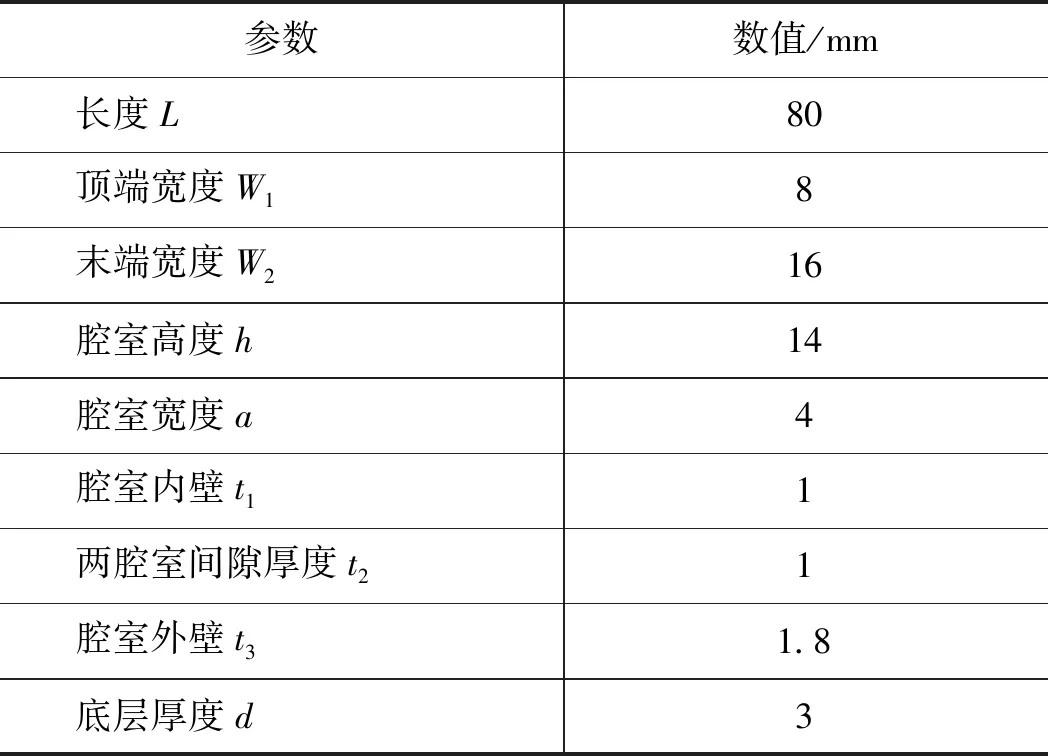

表1中,软体驱动器腔室内壁厚度t1比外壁厚度t3小,表面积大,当腔室通入空气时,内部压强的增加使内壁优先膨胀;通过增加底层材料的厚度来限制底层延伸,从而使软体驱动器向底层方向弯曲。基于仿生章鱼爪的设计,软体驱动器的末端宽度W1=8 mm,顶端宽度W2=16 mm。当输入相同气压时,末端较小的横截面积能够提供较大的末端输出力,大大提高抓取能力;波纹形状的纵向截面增加了接触面积和接触点,使接触应力减小,保证被抓物体的表面不被损坏。从而使软体驱动器实现更大的弯曲运动。

表1 软体驱动器的结构参数

2 软体驱动器的有限元分析

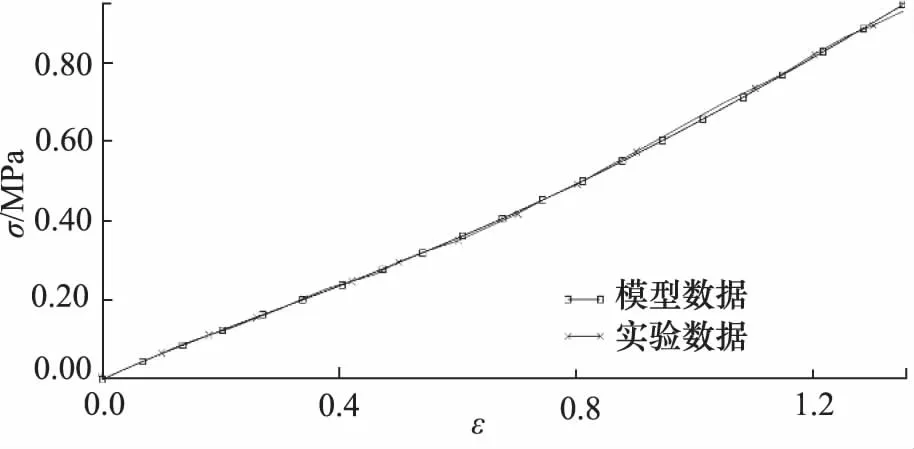

为研究0°PN和60°PN两种软体驱动器的力学特性,使用Abaqus软件对所设计的软体驱动器进行有限元仿真分析。0°PN和60°PN软体驱动器均由硅橡胶制成,属于大变形力学行为,因此使用Yeoh模型作为硅橡胶的本构模型[18-19],仿真过程中设定材料参数为C10=0.11,C20=0.01。用材料的单轴拉伸数据绘制应力-应变曲线,并在Abaqus软件中与Yeoh模型曲线拟合,拟合结果如图4所示。

图4 单轴拉伸实验数据与Yeoh模型拟合结果

图4中拟合结果显示Yeoh本构模型与实验数据基本吻合,精度较高。

2.1 软体驱动器的弯曲性能分析

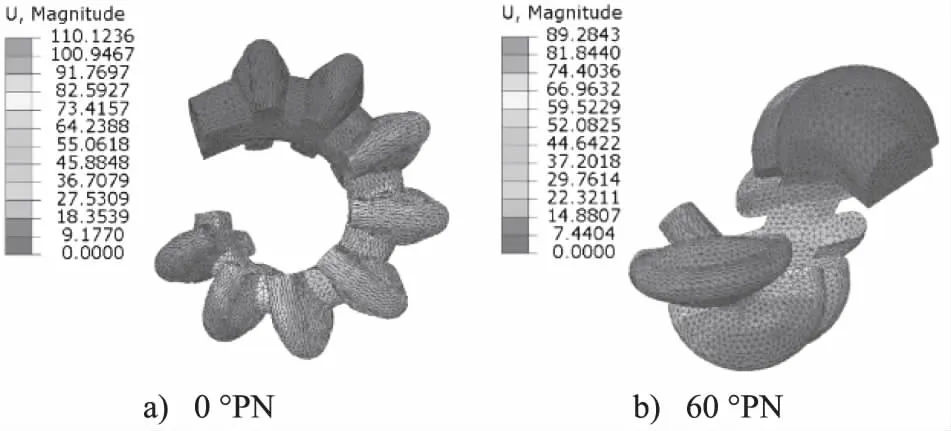

分别对0°PN和60°PN软体驱动器进行不同气压下的弯曲性能有限元分析,图5所示,为0°PN和60°PN内部压强设定0.01 MPa时的云图结果。

图5 0°PN和60°PN的有限元分析云图结果

图5中可以看出,0°PN和60°PN的位移变化由顶端向下依次增大。0°PN仅有弯曲运动,而60°PN显示出三维方向上的弯曲扭转运动。

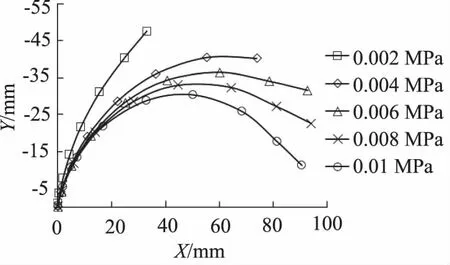

仿真过程中在软体驱动器纵向截面上设置多个参考点,通过分析参考点的位移变化,绘制0°PN和60°PN在不同压强下的位移变化曲线。0°PN的仿真位移变化曲线如图6所示。

图6 0°PN的仿真位移变化曲线

图6中,当0°PN内部施加载荷为0.01 MPa时,达到最大弯曲程度,位移变化随着压强的增加显著增大,同时驱动器伴有径向伸长。

60°PN能够实现弯曲扭转运动,仿真位移变化曲线如图7所示。

图7 60°PN的仿真位移变化曲线

图7a中x-y轴方向的位移变化表示60°PN弯曲运动;图7b中x-z轴方向的位移变化表示其扭转运动。当60°PN内部施加载荷为0.015 MPa时,达到最大弯曲扭转程度。与0°PN相比,相同气压下的扭转程度增大,弯曲程度减小。

2.2 软体驱动器的力学性能分析

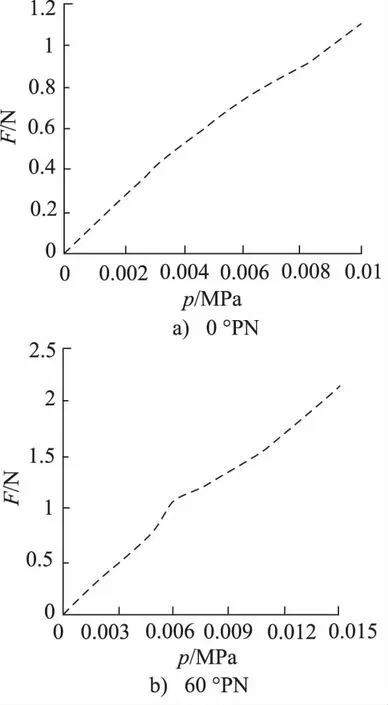

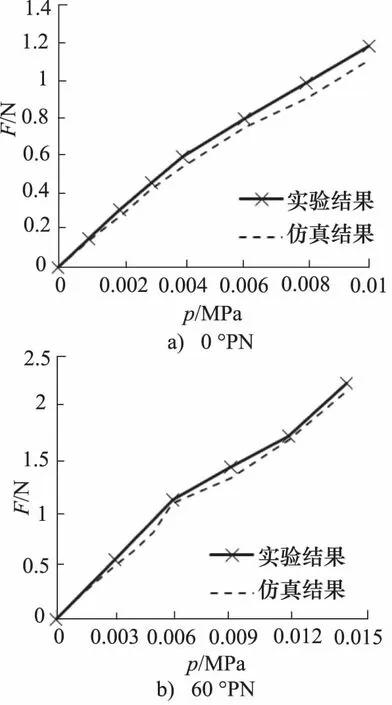

将两种软体驱动器顶端和末端固定,设定内部压强并分析末端面对应的输出力,得到0°PN和60°PN的压强-末端输出力曲线,如图8所示。

图8 0°PN和60°PN的仿真压强-末端输出力曲线

图8中,0°PN和60°PN的末端输出力均随着输入气体压强的增加而增大。如图8a所示,0°PN承载的最大压强为0.01 MPa,对应末端输出力为1.1 N。如图8b,60°PN承载的最大压强为0.015 MPa,对应末端输出力为2.1 N,是0°PN的1.9倍。

3 软体驱动器的实验研究

3.1 软体驱动器的制作

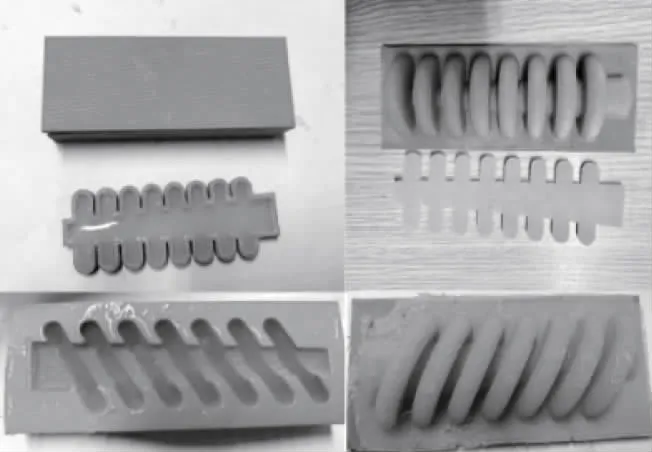

两种软体驱动器0°PN和60°PN使用模具浇铸法制备,制备材料为肖氏硬度35°的硅橡胶。首先用Solidworks软件设计模具的三维模型,通过3D打印得到模具。50 g硅胶原液和1 mL固化剂混合均匀,缓慢注入型腔模具和底层模具中,室温静置直至硅胶固化,得到软体驱动器顶层和底层部分。将二者紧密贴合,得到软体驱动器,制作过程如图9所示。

图9 两种软体驱动器的制作

3.2 软体驱动器的弯曲实验

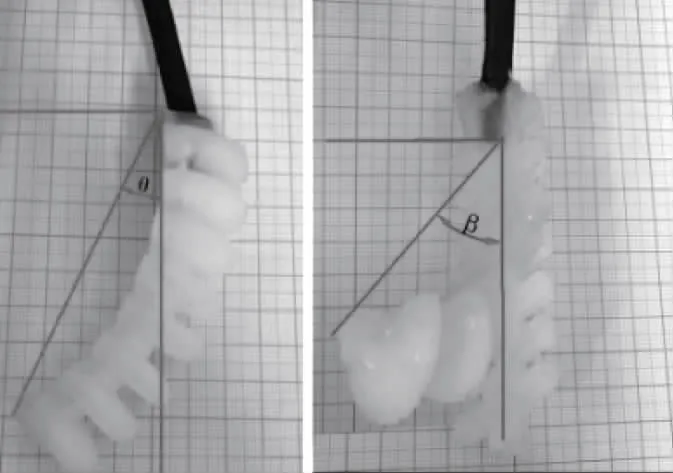

在进行软体驱动器弯曲实验之前,对弯曲角度和扭转角度的选取进行说明,如图10所示。

图10 弯曲角度和扭转角度的定义

图10中,把软体驱动器的顶端与末端连成一条直线。0°PN垂直于坐标纸放置,当0°PN弯曲时,该直线与竖直方向形成的角度θ被定义为弯曲角度。60°PN平行于坐标纸放置,方向朝上,当60°PN扭转时,该直线与竖直方向形成的角度β被定义为扭转角度。

实验步骤:

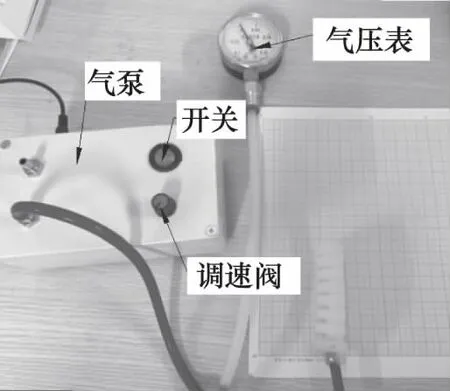

(1) 对两种软体驱动器进行弯曲实验研究,搭建实验平台如图11所示。

图11 软体驱动器实验装置平台

图11中,使用微型隔膜泵(DC12 V)作为气源,用PU软管分别连接软体驱动器和气压表,直流电机调速阀控制隔膜泵的气体输出压强。

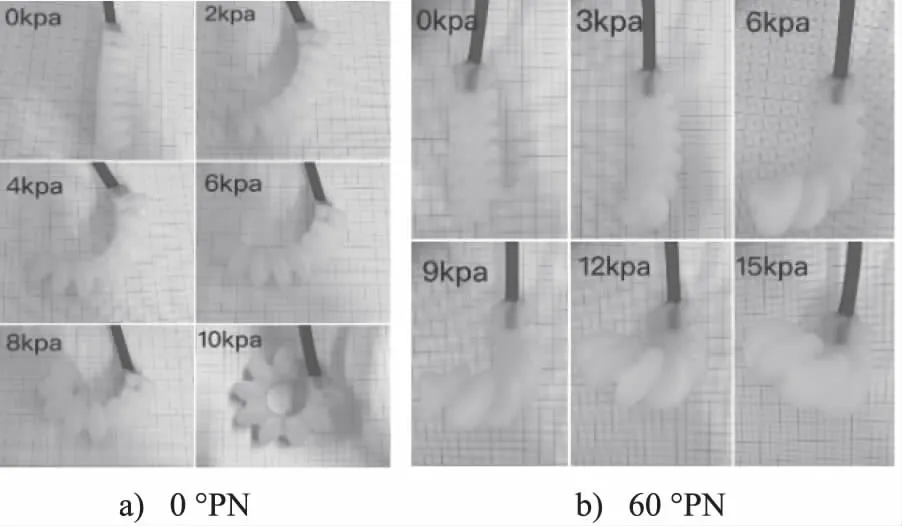

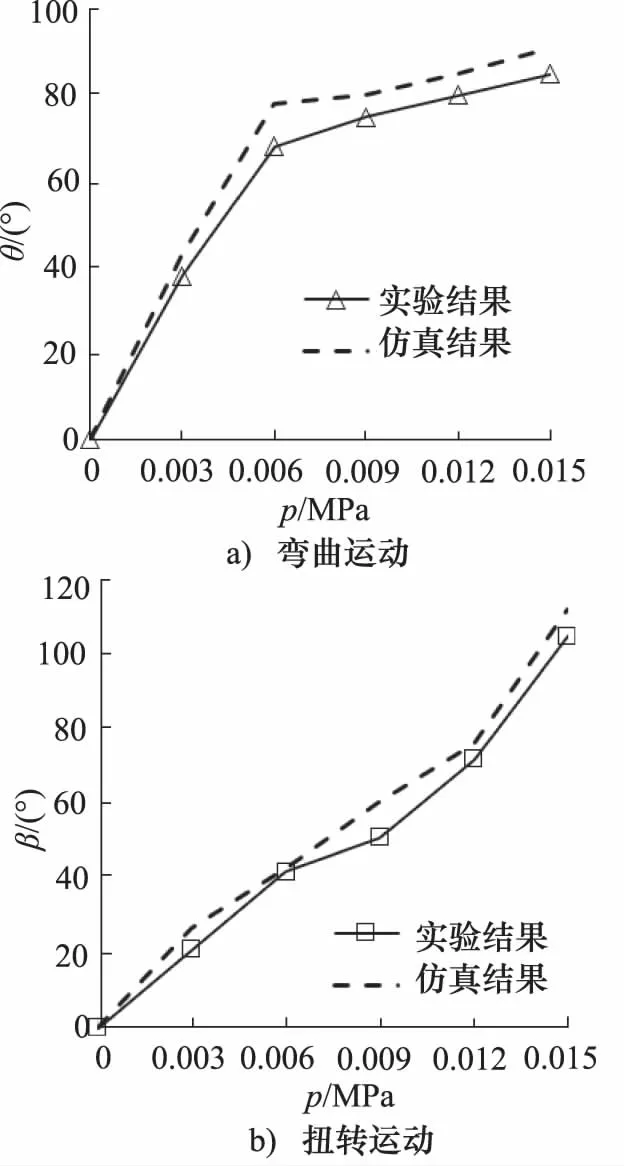

(2) 调速阀控制气体压强,测量0°PN和60°PN软体驱动器在不同气压下的弯曲或扭转角度,由于0°PN和60°PN软体驱动器能承载的最大压强不同,采用不同的初始压强和压强增量对它们进行测试。弯曲试验结果如图12所示。

图12 两种软体驱动器的弯曲实验结果

(3) 为准确获取两种软体驱动器的弯曲角度和扭转角度,在实验过程中使用相机进行同步图像采集,绘出压强-弯曲/扭转角度曲线。0°PN的压强-弯曲角度曲线如图13所示。60°PN的压强-弯曲/扭转角度曲线如图14所示。

图13 0°PN的压强-弯曲角度曲线

图13和图14对比可知,内部气压为0.006 MPa时,0°PN弯曲角度为70°,60°PN弯曲角度为68°,扭转角度为42°,如图14a,60°PN内部气压大于0.006 MPa 后,弯曲角度增加缓慢。实验结果与仿真结果一致,60°PN与0°PN相比,随着压强的增加,扭转程度增大,弯曲程度减小。

3.3 软体驱动器力与气压的关系

对两种软体驱动器进行了不同气压下的末端输出力实验。使用相同的实验平台和方法,将软体驱动器顶端和末端部位固定,在末端位置设置FSR402力传感器,当向腔室输入气体时,力传感器会反馈驱动器末端输出力的值。绘制0°PN和60°PN的压强-末端输出力曲线,如图15所示。

图14 60°PN的压强-弯曲/扭转角度曲线

图15 两种软体驱动器的压强-末端输出力曲线

图15中,0°PN输入气压为0.01 MPa时,达到最大弯曲程度,末端输出力为1.2 N;60°PN输入气压为0.015 MPa时,达到最大弯曲扭转程度,末端输出力为2.2 N,是0°PN的1.8倍。

4 结论

(1) 本研究通过分析纵向截面形状对软体驱动器弯曲性能的影响,确定了驱动器的优选结构,从而设计并制作了0°PN和60°PN两种多腔室型仿生章鱼爪软体驱动器;

(2) 使用Abaqus软件对两种软体驱动器进行了有限元仿真研究,确定了制作材料硅橡胶的本构模型,模拟其弯曲和力学性能;

(3) 对两种软体驱动器开展了不同气压下的弯曲试验、末端输出力的测量试验,实验与仿真结果一致,误差仅为4.5 %。输入气压越高,0°PN和60°PN软体驱动器的弯曲/扭转角度越大,末端输出力也越大。60°PN随着输入气压增大弯曲成螺旋状,相比0°PN,随着压强的增加,60°PN的扭转程度增加,弯曲程度减小。值得一提的是,60°PN的气压承载能力是0°PN的1.5倍,最大末端输出力是0°PN的1.8倍。