多级热处理对柔性立管用高强钢组织性能影响

2020-02-15张大征高秀华杜林秀王鸿轩

张大征, 高秀华, 杜林秀, 王鸿轩

(1. 东北大学 轧制技术及连轧自动化国家重点实验室, 辽宁 沈阳 110819; 2. 天津海王星海上工程技术股份有限公司,天津 300384)

由于陆上油气资源日渐枯竭,目前油气资源的开采正沿着由陆地向浅海以至深海的方向发展.随着海上油气资源的大力开发,海洋油气输送管道面临着很大需求.目前海洋油气输送管道大都采用硬质无缝钢管,存在着挠性差、易腐蚀、接头多、安装铺设难度大等缺点[1].相比之下,海洋柔性立管以其具有耐蚀、柔顺、接头少、易安装铺设等优点正越来越广泛地应用在海洋油气资源开发过程中[2-3].海洋柔性立管作为连接海上浮体与海底井口传输油气的关键装备,其结构是由骨架层、密封层、铠装层、护套层组成的一种多层复壁结构管道[4].海洋柔性立管在服役过程中面临着高温、高压、波浪冲击、环境腐蚀等严苛条件,故而要求海洋柔性立管需具有高强、耐蚀、抗氢致开裂等优点,因此其核心部件铠装层材料通常由具有抗氢致开裂性能的高强钢来充当[5].为了降低立管自重、延长使用寿命,目前对海洋柔性立管铠装层高强钢的强度要求越来越高.

为了获得高强度抗氢致开裂的海洋柔性立管用钢,工业上采用连铸+热轧+冷轧+热处理的工艺流程来生产柔性立管用钢.随着高强钢的强度不断提高,其氢致开裂敏感性也越来越强[6],为了降低柔性立管用钢的氢致开裂敏感性,目前多采用调质热处理以同时获得高强度和抗氢致开裂能力[7].然而调质热处理无法显著细化显微组织,同时提高强度和抗氢致开裂性能的能力有限.Liu等[8]在研究油套管API-5CT-C110的硫化物应力腐蚀开裂敏感性时发现,多级热处理可以有效降低其硫化物应力腐蚀开裂敏感性.张毅等[9]研究发现对高强度油井管125S采取多级热处理有助于提高其抗氢致损伤能力.根据以上启示,为了有效改善柔性立管用高强钢的综合性能,本文研究了多级热处理方式对实验钢显微组织、力学性能以及抗氢致开裂性能的影响,揭示了多级热处理工艺对组织和性能改善的作用机制.

1 实验材料与方法

综合考虑实验钢力学性能、冷加工性能、抗氢致开裂性能和耐蚀性能的要求,成分设计采用低C、低Mn,P,S并复合添加耐蚀元素Cr,Mo的方法.实验钢化学成分(质量分数,%)为C 0.07,Si 0.23,Mn 0.53,P<0.007,S<0.001,Al 0.02,Cr+Mo+Ni 2.69,Ti 0.017,Nb 0.045.采用真空感应炉将实验钢熔炼成铸锭,随后锻造成100 mm厚的方坯.利用二辊可逆热轧机将钢坯热轧至厚度为10 mm的热轧板,之后采用四辊冷轧机将热轧板轧制成4 mm厚的冷轧板.轧制过程结束后,对冷轧板分别进行调质和多级热处理,为了获得高强度的柔性立管用钢(Rp0.2>700 MPa),经探索后选取了两种热处理工艺:其中调质工艺为940 ℃×30 min+600 ℃×30 min,记为QT;多级热处理工艺为940 ℃×30 min+600 ℃×30 min+920 ℃×20 min+580 ℃×30 min,记为QTQT.热处理结束后,分别利用光学显微镜(optical microscope,OM)和扫描电子显微镜(scanning electron microscope,SEM)对实验钢的显微组织进行观察.显微组织中的精细结构和析出相的形态与成分则采用透射电子显微镜(transmission electron microscope,TEM)进行分析,晶界特征和内核平均取向差(kernel average misorientation,KAM)值的分布则采用电子背散射衍射(electron back-scattered diffraction,EBSD)技术进行表征和分析.利用拉伸试验机并依据国标GB/T 228—2010对实验钢的力学性能进行检测.此外根据标准GB/T 8650—2015对实验钢的抗氢致开裂性能进行检测,其腐蚀溶液为GB/T 8650—2015标准中的A溶液(质量分数为5% NaCl+0.5% CH3COOH+94.5% H2O),实验时间为96 h且实验温度为25 ℃.

2 结果与讨论

2.1 多级热处理对显微组织的影响

图1显示了经体积分数4%的硝酸酒精溶液腐蚀后不同热处理工艺下的实验钢显微组织OM图和SEM图,其中图1a和1c为调质热处理(QT)试样,图1b和1d为多级热处理(QTQT)试样.由图1可知,实验钢经过两种热处理后,显微组织均为回火马氏体,然而经过多级热处理后,实验钢显微组织发生了显著的细化,晶粒尺寸显著减小.

不同热处理工艺下的实验钢显微组织的精细结构如图2所示,图2显示两种热处理工艺获得的马氏体组织均保持着板条形态,且组织中含有大量的位错和析出粒子.通过对比两种热处理工艺下的显微组织TEM图,可以发现QTQT处理后的回火马氏体(图2c)板条宽度相对于QT处理(图2a)明显变小.通过Image Pro Plus软件测量发现QT处理后马氏体板条宽度约为0.32 μm,而QTQT处理后的板条宽度约为0.26 μm,说明经过多级热处理后,马氏体板条明显细化.图2b显示经QT处理后,回火马氏体的板条界面处有长条状的粗大析出相产生,通过能谱分析可知该粗大析出相为铌、铬和钼的复合析出(图2e).经过QTQT处理后,组织中亦有大量析出相出现,析出相的尺寸和形态如图2d所示,可知多级热处理后析出物多呈细小颗粒状分布在基体中.通过对析出相进行能谱分析(图2f),可知该细小的析出粒子为铌、钛的复合析出.多级热处理后析出相更加细小弥散,呈球形颗粒状分布于基体中.细小弥散分布的析出粒子一方面可以有效阻碍位错的运动,起到良好的析出强化效果;另一方面可以增加钢中氢陷阱的数量,提高氢在钢中的固溶度,使氢在组织中的分布更加分散,减少氢的偏聚[10].

通过EBSD技术对实验钢显微组织中的晶界分布特征进行了表征,晶界分布特征与大小角度晶界统计直方图如图3所示,其中晶界分布特征(图3a,3b)图中红色线条代表小角度晶界(2°~15°),而蓝色线条则代表大角度晶界(≥15°).从晶界分布特征图中可以发现,经过多级热处理后实验钢单位体积内的晶界数量明显增大,晶界分布更密集,表明多级热处理后显微组织发生明显细化导致晶界密度增大.通过对两种热处理工艺下显微组织中的大小角度晶界进行统计可知,经过QT和QTQT处理后,实验钢组织中大角度晶界所占比例分别为30.4%和33.7%.经过多级热处理后组织中的大角度晶界所占比例的上升表明了多级热处理可以有效提高大角度晶界的含量.钢中的晶界也是有效的氢陷阱,组织的细化、晶界含量的增多既可以阻碍位错的运动、促进位错塞积以提高强化效果,又可以提供更多的氢陷阱位置,改善氢在钢中的分布状态,降低氢致开裂的敏感性.实验钢显微组织的KAM图如图4所示,KAM值越高表明该处的残余应力或亚结构越多[11].由图4可知,经过多级热处理后组织中的高KAM值区域更多,而且分布更均匀,表明多级热处理后的组织具有更多均匀的亚结构,这对变形过程中位错的运动起到良好的阻碍作用,促进了实验钢强度的提升.

2.2 多级热处理对力学性能的影响

不同热处理工艺下实验钢力学性能如图5所示.经过多级热处理后实验钢的强度升高,屈服强度由调质状态的782 MPa上升到845 MPa,抗拉强度由调质状态的887 MPa上升到922 MPa,断后延伸率则有所下降,由14.9%下降至11.2%.由于多级热处理后组织明显细化,根据Hall-Petch公式可知,随着晶粒尺寸的减小,其屈服强度会显著升高.加之多级热处理后析出相形态由调质处理的粗大长条状变为细小弥散颗粒状,有效地提高了变形过程中析出相对位错运动的阻碍能力,促进拉伸变形过程中位错的塞积和缠结[12],因此多级热处理有效提高了实验钢的强度.

2.3 多级热处理对抗氢致开裂性能的影响

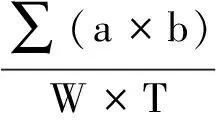

对调质热处理和多级热处理后的实验钢分别进行了氢致开裂实验检测,并在金相显微镜下对试样剖面的氢致裂纹进行了观察.根据国标GB/T 8650—2015对氢致开裂试样剖面上的裂纹进行统计,分别计算裂纹长度率(crack length ratio,CLR)、裂纹厚度率(crack thickness ratio,CTR)、裂纹敏感率(crack sensitivity ratio,CSR),其计算公式为

(1)

(2)

(3)

式中:a为裂纹长度(mm);b为裂纹宽度(mm);W为试样长度(mm);T为试样宽度(mm).根据API规定,当CLR<15%,CTR<3%, CSR<1.5%时,材料对氢致开裂不敏感.

实验后氢致裂纹统计结果如表1所示,氢致裂纹形貌如图6所示.图6a显示出调质处理后的实验钢剖面上含有较多的氢致裂纹,氢致裂纹多呈台阶状分布在试样内部,说明调质处理后实验钢的抗氢致开裂能力较差.而经过多级热处理后的实验钢则没有氢致裂纹的产生(如图6b所示),说明多级热处理后的实验钢具有良好的抗氢致开裂性能.据表1所示的氢致裂纹统计结果可知,多级热处理后的实验钢其裂纹长度率(CLR)、裂纹厚度率(CTR)和裂纹敏感率(CSR)均低于调质热处理,多级热处理大大改善了实验钢的抗氢致开裂能力.当油气环境中的氢进入钢中后,一部分氢固溶在晶体点阵之中,而其余的氢则被钢中的氢陷阱所捕获.氢陷阱位置处的氢原子持续聚集并形成氢分子,进而在该处产生氢压,当氢压超过临界值时,氢致裂纹便在该处萌生并扩展,最终导致失效.钢中的氢陷阱一般分为可逆氢陷阱和不可逆氢陷阱两类,其中位错、晶界、空位为可逆氢陷阱,而析出相则为不可逆氢陷阱[13].可逆氢陷阱既可以捕获氢也可以释放氢,而不可逆氢陷阱与氢的结合能力很强,一旦捕获氢就不会释放[14].Depover等[15]和Cheng等[16]的研究表明,Nb,Ti析出相和Cr,Mo析出相均为不可逆氢陷阱,且Nb,Ti析出相与氢的结合能力更强.调质处理后的显微组织比较粗大,析出相呈粗大的长条状分布,说明组织中的氢陷阱数量较少,氢极易在粗大的析出相周围持续聚集,形成较高的氢压,促使氢致裂纹在粗大析出相处萌生和扩展.一旦裂纹形成,组织中的氢浓度差便会驱使更多的氢扩散至裂纹尖端,促进裂纹扩展.通过多级热处理后,显微组织显著细化,晶界数量增加,析出相由粗大变得细小弥散,因此使钢中的氢陷阱数量发生了显著的上升.此时,进入钢中的氢更加趋于分散性地分布于各氢陷阱位置处,减小了氢在氢陷阱处形成的氢压,抑制了氢致裂纹的萌生和扩展,从而显著降低了显微组织氢致开裂敏感性.因此多级热处理有效提高了实验钢的抗氢致开裂性能.

表1 氢致开裂裂纹统计结果

3 结 论

1)通过多级热处理,显著细化了柔性立管用高强钢的显微组织,回火马氏体板条发生显著细化,析出相由粗大的长条状变为细小弥散分布的颗粒状,组织中的大角度晶界含量明显升高,对变形过程中位错的运动起到了有效的阻碍作用.

2)相对调质热处理而言,多级热处理有效提高了柔性立管用高强钢的强度,使得实验钢屈服强度由调质状态的782 MPa上升到845 MPa,抗拉强度由调质状态的887 MPa上升到922 MPa.

3)通过多级热处理显著细化了组织,增加了组织中氢陷阱的数量,改善了氢陷阱的分布状态,提高了显微组织的溶氢能力,在提高强度的同时显著改善了柔性立管用高强钢的抗氢致开裂能力.