胶结颗粒材料在水利工程施工中的应用

2020-02-13胡白清

胡白清

(江西省源河工程有限责任公司,江西 南昌 330000)

我国水能资源丰富,为了发展清洁能源,修建了大量的水库大坝,其中土石坝的数量占比达到90%以上,为了适应不同地质条件下的筑坝要求,一些新型的筑坝施工技术应运而生[1- 4]。胶结颗粒材料的突出特点是“宜材适构、宜构适材”,近年来逐渐应用于水利工程筑坝施工中,胶结颗粒材料坝兼具土石坝和混凝土重力坝两者的优点,具有经济安全、节能环保、漫顶不溃、抗震性能好等优势。因此,开展胶结颗粒材料筑坝施工技术及坝体材料性能研究具有重要的工程实践意义[5- 8]。

胶结颗粒料坝最早在20世纪40年代由美国人提出,但一直未取得实质性进展,2003年,国内首次出现堆石混凝土筑坝技术,2005年,贾金生教授提出胶凝砂砾石筑坝施工技术,并于2009年首次提出了胶结颗粒料坝这一概念[9- 11]。石龙沟、清峪、顺江堰等大坝是该类胶结颗粒料坝的典型代表,当前胶结颗粒料筑坝技术仍然处于探索和成长阶段,一些专家学者也针对胶结颗粒料坝的施工技术、经济性进行了探讨,取得了一定的工程实践效果[12- 15]。然而,很多都只是针对材料的某一力学性能或者某一到施工工艺的分析,很少有对胶结颗粒料坝的现场施工坝体性能进行综合探讨,因此文章结合某水利工程,对现场胶结颗粒材料施工坝体取样,进行力学和耐久性综合实验,可为胶结颗粒材料在水利工程施工中的推广应用提供借鉴。

1 工程背景

某小(I)型水库,工程等别为IV等,设计总库容约为980万m3,设计兴利库容约为423万m3,设计灌溉面积2.74万亩,设计年发电量为105万kW·h,是一个兼顾供水、灌溉、发电的综合性水库。坝址区为U型河谷,场地开阔,砂砾石储量达到100万m3,各项指标均符合筑坝要求,且易开采,经现场勘察讨论后决定采用胶凝砂砾石筑坝施工技术筑坝,坝顶设计长为366m,最大坝高为64.6m。大坝剖面如图1所示。

图1 大坝剖面

2 实验概况

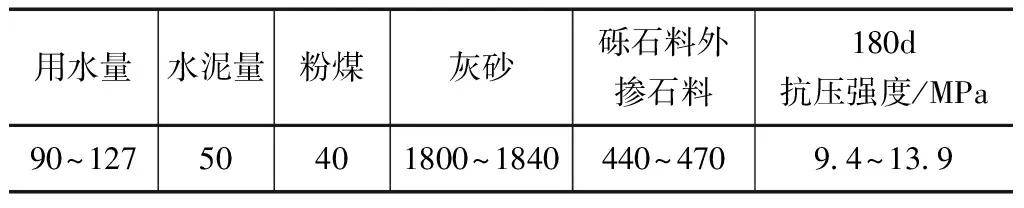

砂砾石料取自现场坝址区,特大石占比为22.3%,大、中、小石的占比分别为28.9%、18.9%和11.1%,砂的占比为18.8%,平均含泥量为2.37%;水泥密度为2.96g/cm3,比表面积3596cm2/g,标准稠度为27.8%,烧失量为1.92%,SO3含量为2.86%;粉煤灰(45um筛筛余)细度为19.2%,表观密度为1.98g/cm3,烧失量为2.35%,SO3含量为2.55%。现场胶凝砂砾石的主要材料配比情况见表1,该级配下,胶凝砂砾石的180d抗压强度达到9.4-13.9MPa,达到设计强度6MPa的设计要求。

表1 胶凝砂砾石主要材料配比 单位:kg/m3

3 实验结果分析

3.1 抗剪性能

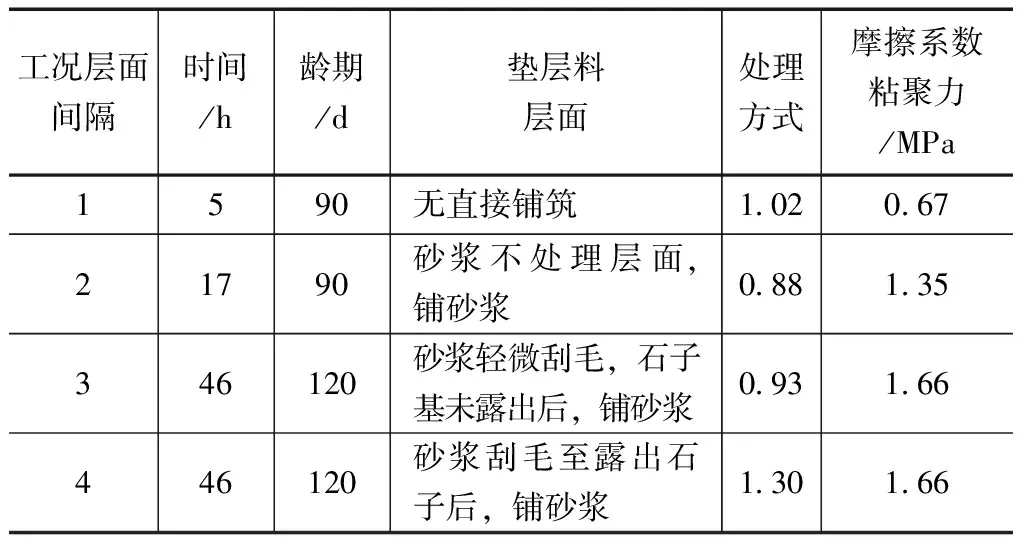

胶凝砂砾石坝为分层碾压筑坝施工,对不同层间处理方式和间隔时间下含非连续层面的胶凝砂砾石进行抗剪试验,其结果见表2。从表中可以看到:下层面间隔5h后不做任何处理直接进行上层胶凝砂砾石铺筑时,抗剪断摩擦系数值为1.02,粘聚力值为0.67MPa,当层间间隔时间达到17h并对其进行加砂浆垫层后再铺筑上层胶凝石,抗剪断摩擦系数为0.88MPa,下降率为15.7%,但粘聚力增加至1.35MPa,增加约1倍;当层间间隔时间为46h后进行刮毛但不露出石子并铺砂浆层,然后再铺筑胶凝砂砾石时,抗剪断摩擦系数值下降为0.93,但粘聚力增加至1.66MPa,同样的层间间隔时间为46h进行刮毛且露出石子并铺砂浆,然后再铺筑胶凝砂砾石时,摩擦系数增加至1.30,粘聚力值为1.66MPa。可见,在施工过程中若出现层间冷缝情况后,应对层面进行刮毛处理并尽量使石子露出,才能有效提升胶凝砂砾石坝体的抗剪特性。

表2 不同工况非连续层面胶凝砂砾石抗剪试验结果

3.2 层间溶蚀性

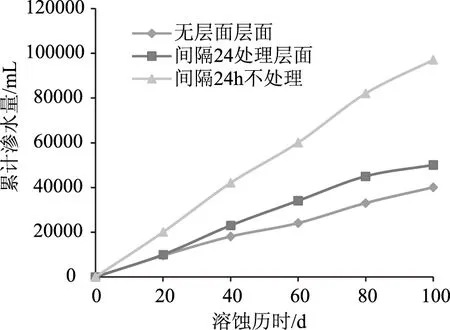

对三种不同施工工况下的胶凝砂砾料进行层间溶蚀性试验,结果见表3。如图2所示在经历100d的累计溶蚀渗透过后,层面间隔24h且不做任何处理的累计渗透量最大,达到97000mL,层面间隔24h其次,为50000mL,没有层面的累计渗透量最小,为40000mL;层面间隔24h并做刮毛处理后的渗透系数为2.8×10-7cm/s,不做刮毛处理的渗透系数为8.8×10-7cm/s,而没有层面时的渗透系数较有层面不作处理时下降一个数量级;三种工况下的渗透水压力分别为0.4MPa、0.4MPa和0.1MPa;可见,层面处理方式对于胶凝砂砾料坝的抗渗性有重要影响,分层施工时,对其进行层面冲毛处理可以减小渗透系数约68%。

图2 不同工况下溶蚀渗透累计量曲线

表3 不同工况下层间溶蚀特性

3.3 热性能分析

对胶凝砂砾石材料进行了绝热温升试验,获得了温升实测和拟合曲线如图3所示。从图中可以看到:胶凝砂砾石料的温升随龄期呈幂函数型增加,铺筑一周后的温升较快,占总体温升量的90%左右,后期温升较慢,当铺筑14d后基本不再出现温度上升的情形;铺筑养护28d后,胶凝砂砾石坝的总温升为8.8℃,可见,由于胶凝砂砾石较普通混凝土坝使用水泥量较少,因此,坝体浇筑后的温度上升量较低,这大大降低了在大坝浇筑过程和后期养护过程中对温控的要求。对坝体温升-龄期进行拟合,得到如下关系式:T=9.3t/(t+1.45)(t表示龄期/d,T表示坝体温升/℃),拟合计算温升与实测温升值之间相关度良好,可用于该配比下胶凝砂砾石料坝体温升的预测。

图3 坝体绝热温升曲线

3.4 低温饱水强度分析

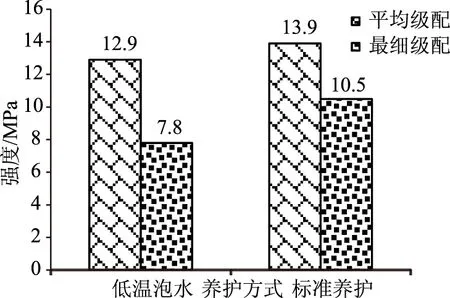

由于多数大坝填筑均在冬季及春季枯水期施工,冬季气温昼夜温差较大,当浇筑料与低温水进行接触后,会发生力学性质的劣化,故对不同养护方式和颗粒级配下的胶凝砂砾石料进行了现场抗压强度对比试验,如图4所示。从图中可以看到:低温泡水情况下的胶凝砂砾石材料抗压强度低于标准养护下的强度;最细颗粒级配下的砂砾石强度较标准养护时降低约26%,而平均级配下的砂砾石强度较标准养护时降低7%;颗粒级配越细,试件强度越低,低温泡水作用对胶凝砂砾石浇注料的强度影响程度越大。因此,在冬季气温较低的地区进行胶凝砂砾料铺筑时,与水接触的层面应该尽量使用级配较大的颗粒料,相关研究成果可为指导工程蓄水越冬提供参考。

图4 低温泡水与标准养护强度对比

4 结论

(1)层面间隔时间和处理方式对胶凝砂砾石料的抗剪性能有重要影响,当层面之间有冷缝时,对其进行冲毛、铺砂浆处理后再铺筑,可有效提升层间结合性能。

(2)对层间缝进行冲毛处理可以减小胶凝砂砾石的渗透系数,提升坝体的抗渗性能。

(3)胶凝砂砾石料的28d绝热温升仅为8.8℃,且后期温升量很小,可大大降低了在大坝浇筑过程和后期养护过程中对温控的要求。

(4)采用级配较粗的砂砾料进行铺筑,可提升胶凝砂砾料坝的低温泡水强度,可为指导工程蓄水越冬提供参考。