化肥厂爆炸事故的不安全动作分析

2020-02-13张于祥工程师吴冰心工程师钱云楼

罗 刚 沙 策 张于祥工程师 吴冰心工程师 钱云楼

(1.浙江安防职业技术学院,浙江 温州 325016;2.温州承安科技有限公司,浙江 温州 325006)

0 引言

化学工业是原材料能源生产的主要行业,随着经济快速发展、技术要求提高,人类对化工产品的数量和质量要求也越来越高。而作为化工行业一大支柱的化肥生产行业更是人类生活不可或缺的一环。各类爆炸事故的发生,已经成为化肥生产行业最大危害。行业职工的人身安全受到极大威胁,严重影响了化肥行业的发展。例如,2001年2月27日,江苏省盐城市大丰化肥厂因氢气泄漏发生爆炸,造成5人死亡,26人受伤的重大伤亡事故[1]。2013年4月17日,美国德克萨斯州中部韦斯特化肥厂发生爆炸,爆炸威力之大致使周围约100栋企业及著名住宅被烧毁,事故共造成35人死亡,数百人受伤[2]。2018年11月7日下午3时许,位于石家庄新乐市的河北金万泰化肥有限责任公司造气车间尾气燃烧炉发生爆炸,事故共造成2人死亡,7人受伤。

诸如此类事故时有发生,相关学者对其进行了研究。薛家玉和马勇良就大丰市化肥厂“2.27”爆炸事故提出化肥企业应提高职工安全意识,及时更换设备,加强安全管理等措施[3]。朱俊源通过分析某化肥厂合成车间爆炸事故,提出企业应及时检查并消除不安全因素和事故隐患,加强企业管理的科学性,防止类似事故的再度发生[4]。王敏通过一起化肥厂爆炸事故分析得出应提高全员的安全生产和自我防护意识,在安全上投入资金,加强设备维修管理,建立完善检查制度,及时处理事故隐患方可杜绝事故的发生[5]。傅明通过研究安丘化肥厂合成塔高压管道爆炸认为,需从安全管理和技术管理两方面切入杜绝事故发生[6]。王洪娟和唐彬通过对美国韦斯特化肥厂爆炸事故的研究提出应注意储存安全并且应建立完善的应急预案和进行合理的土地规划[7]。

可以看出大多数学者从宏观上分析了化肥厂爆炸事故的原因和对策措施,很少有人分析事故背后人的不安全行为的诱导作用和不安全动作的预控方法。本研究通过案例分析法对化肥厂爆炸事故的不安全动作进行了分析,为事故预防提供理论依据。

1 事故案例分析

本文统计了2009-2018年间的52起典型化肥厂爆炸事故作为分析对象和依据,如图1。其中容器爆炸事故35起,锅炉爆炸2起,泄漏爆炸11起,管道爆炸2起,其他爆炸2起。

图1 事故案例统计图Tab.1 Statistical chart of accident cases

由图1可以看出容器爆炸是事故发生次数最多的爆炸类型,且事故以一般事故或者重大事故居多;其次是泄漏爆炸、锅炉爆炸以及管道爆炸,还有两起其他特大事故。管道爆炸事故有1起较大事故和1起一般事故。其余两种爆炸也是以重大事故与一般事故居多。

1.1 事故案例发生时间分析

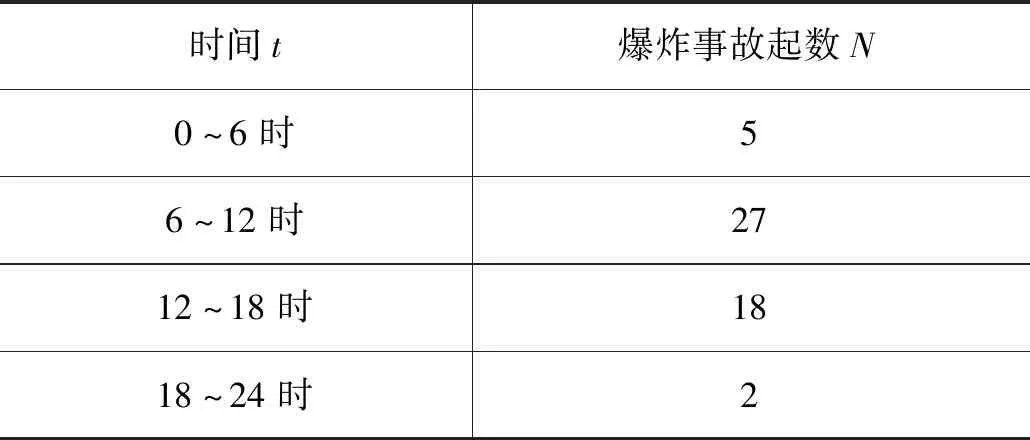

为了分析事故发生的一般规律,笔者对上述化肥厂爆炸事故进行时间的划分并得到如下结论。对52起事故进行时间段的分析,将一天分为4个间隔相等的时间段,即0~6时、6~12时、12~18时、18~24时,并统计各时段的爆炸事故数,见表1。数据显示,6~18时发生的事故起数占总事故数的86.5%,即爆炸事故发生时间主要发生在6~18时,化肥(工)厂各车间运作、在岗工人进行作业的最频繁时间段刚好在这里面,而这期间也是人的不安全行为动作发生次数及概率最多的。

表1 事故起数与发生时间对应表Tab.1 Corresponding table of accident number and occurrence time

另外,从统计事故爆炸类型也可看出爆炸几乎都在反应釜中反应或易燃易爆混合物泄漏时发生,这中间都有各类工种最多动作的发生,其中不安全动作则是爆炸事故的主因。因此,为减少事故发生次数和降低其发生可能性,对化工行业里人的不安全动作的归纳分析显得极为重要。

1.2 不安全动作提取

为分析事故背后的不安全动作,对所有事故案例进行了不安全动作的提取,现选取典型案例的不安全动作提取结果展示如下。

(1)山东淄博开拓生物科技有限公司爆炸事故。事故经过:2009年11月9日18:05分,硝化车间乙班岗位职工孙某等待丙班操作工周某来接班。18:07分,周某到达岗位,孙某说“今天家里有点急事,先走了,1号和3号在保温,2号等着进料,4号釜正常”,孙某在交接班记录上签上字,匆匆离开岗位,周某也早已习以为常。18:55分,周某查看4号反应,按照以往惯例,这个时候应该投加催化剂,反应釜温度、压力各项参数正常。19:00周某按照生产比例投加催化剂,19:20分4号反应釜温度持续升高,压力剧增。19:30左右反应釜爆炸,导致周某上层岗位9人及周某邻岗操作工11人当场死亡,车间房顶被全部炸开。

不安全动作分析提取:孙某加完催化剂后未做记录;接班的周某未对反应釜温度、压力参数进行确认按比例继续投加催化剂。

(2)江苏南通双马化工有限公司4.16爆炸事故。事故经过:2014年4月16日10时左右,江苏省南通市如皋市东陈镇双马化工有限公司(以下简称双马公司)硬脂酸造粒塔正常生产过程中,维修工人在造粒塔底锥形料仓外加装气体振荡器及补焊雾化水管支撑架时,发生硬脂酸粉尘爆炸事故,造成8人死亡,9人受伤。

不安全动作提取:作业人员未停车清空物料;维修工焊接支管架时违章动火。

2 不安全动作归纳与分析

2.1 不安全动作分类与统计

对近10年间52起事故进行上述的不安全动作提取分析后发现运输卸料过程、车间操作过程、特种作业过程和管理人员执行作业过程容易导致事故产生。并对各作业类型根据1.2节所示方法提取出共40种不安全动作。

在运输卸料过程、车间操作过程、特种作业过程和管理人员4项作业过程中分别统计出12、14、8和6种不安全动作,将4项作业分别命名为a、b、c、d,则可以按照数字顺序将不安全动作划分为a1-a12;b1-b14;c1-c8;d1-d6四组。表2是按照频次和风险等级所归纳的不安全动作分析情况。

根据事故案例的不安全动作提取结果进行频次统计和风险等级划分将频次P(m)高低分别用P1、P2表示,1表示发生频次低,2表示发生频次高。风险L(n)等级分别用1、2、3、4表示低,中、高、极高4个等级。当m+n的和大于或等于4时,可认为事故发生的概率就很大,且事故危险性也很高。从表2中统计分析结果可以看出,不安全动作的风险等级绝大部分偏高甚至极高,即不安全动作的发生带来的危险性都极大;不安全动作的风险等级与工种有直接关系,尤以操作工及特种工突出;充分控制操作及特种工不安全动作的发生可极大降低事故的危险性。因此对操作工及特种工的安全意识、职业技能、良好习惯的培养可作为化工企业的重点工作进行。

2.2 不安全动作详细分析

为了深入分析不安全动作对各工种的影响,笔者将不安全动作统计结果根据工种分类统计如下。灰度代表不安全动作的综合危险程度,危险程度按照灰度降低逐次递减。

(1)运输卸料。从图2中可以看出在运输卸料过程中,m+n大于或者等于4的不安全动作共有8项,占总比例的近67%。携带火种或电子设备进入易燃易爆货物装卸作业区;危险货物运输车超速;对装有易燃易爆的运输车辆动火修理;运输过程中遇特殊天气未采取防护措施;装卸人员搬运特殊危险化学品时未穿戴好防护用品,这5种不安全动作极易引发火灾爆炸事故。

世行:发展中国家近三十年收入阶层固化严重。5月9日,世界银行(世行)发布世界各国收入阶层流动性报告指出,过去三十年,发展中国家人口从低收入阶层向高收入阶层流动基本陷于停滞。整体上看,发展中经济体社会底层人群向上流动性下降,陷于底层人数增加;国别来看,不同发展中国家流动性亦存在巨大差异。

图2 运输卸料过程中不安全动作统计图Fig.2 Statistics of unsafe actions during transportation and unloading

(2)车间操作。从图3中可以看出,反应车间在运作时,作业人员的不安全动作几乎都极大程度地增加了事故发生的可能性。

(3)特种作业。从图4可以看出特种作业过程中所有的不安全动作均有较大的危险性(m+n值均大于或者等于4)。特别是机器运转时进行维修调整;使用有安全隐患的各类工具和锅炉工疏忽对锅炉的监管维修,这3种不安全动作很容易引发火灾爆炸事故,在事故防范过程中需要严加控制。

(4)管理人员。图5表明管理人员的不安全动作引发化肥厂爆炸事故的可能性较低,且危险程度相对较小,不熟悉工艺流程,错误指挥作业人员;特种危险作业期间,管理人员不在现场;对员工的精神状态缺乏关心,这3种不安全动作具有较大的引发爆炸可能性。

从以上分析归纳可以看出,无论是危化品的运输装卸,还是车间操作、特种作业,其中产生的不安全动作都易导致化肥厂出现爆炸事故。而由图2,图3和图4来看,危化品运输过程超速、疲劳驾驶,操作系统运行时错误开启阀门,机器运转时进行维修调整等都伴随着极高的事故爆炸的可能性,因此这些不安全动作需要重点预防控制。而有些发生频次较低、风险也不高的不安全动作,如操作非自己分管的设备、带领不相关人员进入危险作业区等作为预控对象时可次要考虑。

图3 车间操作过程中不安全动作统计图Fig.3 Statistics of unsafe actions during workshop operation

图4 特种作业过程中不安全动作统计图Fig.4 Statistics of unsafe actions during special operations

图5 管理人员的不安全动作统计图Fig.5 Statistics of unsafe actions for administrative staff

3 对策措施

从前两节分析可以看出要想控制化肥厂爆炸事故的发生,控制各工种的不安全动作至关重要。可以通过提高操作工人的主动防护意识和加强监督检查两个方面进行预控。

3.1 梯度教育培训法

教育培训一直是预控不安全动作发生的典型方法和手段,但其培训的效果很难控制。因此,针对分析结果,研究提出梯度教育培训方案。

对于高危险性的不安全动作(m+n值大于或者等于5)采取多频次全方位培训。例如针对特种作业过程中使用具有各种安全隐患的工具这一不安全动作,特种作业培训过程中需对此不安全动作多加培训并从基础安全知识、事故案例讲解分析和工具使用训练等多角度提升培训效果。并在后期考核过程中加大对此类不安全动作的考核比重。而对于危险性相对较小的不安全动作可以采用梯度降低培训频次和考核力度以节约时间和人力成本。

此外,对于危险性较高的工种,比如车间操作工和特种作业工,需要加强培训的次数和扩大培训的知识体系范围。

采用梯度教育培训方法,可以系统解决化肥厂爆炸事故背后的不安全动作。反复接受培训的员工能够逐步养成良好的作业习惯,在以后的工作中提高各种动作的规范性。

3.2 监控反馈法

对高度危险作业进行远程监控也是企业应用比较广泛的预控不安全动作的手段之一。同样的,很多被监控作业人员无视监控,在监控监督情况下仍然进行危险作业。这也是大量事故被监控全程记录下来的重要原因。监控反馈法就是将监控的实时影像布控在工作场所,这些影像不单处在监控室内的监控人员可以看见,作业人员自身也可以看清自己的一举一动。这样可以时刻提醒作业人员提高警惕和防范意识,规范自己的动作并养成良好的作业习惯。

4 结论

本文基于风险预控方法分析了诱导化肥厂火灾爆炸事故的不安全动作。通过2009-2018年来52起国内外典型事故及其不安全动作的归纳与分析得到如下重要结论:

(1)事故发生的频率与时间和地域相关。从时间上看,白天(6~18时)是化肥厂爆炸事故的高发期,而夜间发生事故的概率相对较小。需要加强防范与监督。

(2)使用数理统计与分析技术归纳分析了不同工种的不安全动作发生频率和危险程度,并将其加和结果作为评判不安全动作综合危险度的依据,根据分析结果发现运输卸料、车间操作和特种作业过程中人员的不安全动作产生频率较高且危害程度较大。特别是携带火种或电子设备进入易燃易爆货物装卸作业区等13项不安全动作的综合危险度极高(m+n大于或者等于5),这些不安全动作产生的频率高且造成的危害程度较大,需要企业和监管部门严加防控。