超级单根自动化钻机控制系统开发及效率优化

2020-02-11夏辉罗磊樊勇利唐飞肖磊于兴军

夏辉, 罗磊, 樊勇利, 唐飞, 肖磊, 于兴军

(1.宝鸡石油机械有限责任公司,陕西 宝鸡721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡721002)

0 引 言

随着石油钻机技术的发展,新型自动化钻机以其突出的自动化、智能化优势正逐步取代老式钻机,成为油气田开发的主力装备。现阶段自动化钻机主要应用于7000 m、8000 m等多种大型深井钻机,而浅地层油气田开发使用的自动化钻机尚处于起步阶段[1-6]。

超级单根自动化钻机作为新一代浅地层自动化钻机,通过使用超长管柱(单根管柱长度可达13.5 m)减少管柱交接及上、卸扣次数,缩短管柱交接时间;减配立根盒,井架结构轻量化紧凑化,提高移运能力;简化管柱交接工艺,提高管柱交接效率与成功率,为浅地层油气田开发提供便利条件[7]。而先进的控制系统与合理的效率优化亦将为充分发挥超级单根自动化钻机的设备性能、提高钻井效率提供必要的技术支撑。

1 控制系统研究

依托于中石油科技研究与技术开发项目支撑,宝石机械有限责任公司于2018年在国内率先进行了超级单根自动化钻机的研制,钻机由猫道、机械手、铁钻工、绞车、液压站、泥浆泵等自动化设备构成,如图1所示。

超级单根自动化钻机采用全新的控制系统,在确保各设备自身独立性的前提下实现设备间的统筹规划,提高了各设备的灵活性与联动性,强化了设备交接的安全性、可靠性与顺畅性[8]。钻机控制系统按照功能分为三大模块,即防碰互锁安全模块、集成控制模块与远程诊断模块,如图2所示。

1.1 防碰互锁安全模块

图1 超级单根自动化钻机现场图

图2 控制系统模块构成示意图

防碰互锁安全模块作为钻机安全保护的关键模块,实时获取各设备PLC运行参数,通过内置的逻辑算法进行碰撞可能性及互锁安全性预测。若操作过程中存在设备碰撞、管柱交接异常(吊卡、卡瓦同时打开)等风险时,防碰互锁安全模块会立即发出相应指令,阻止危险动作的执行,确保自动化钻机使用过程中的安全性。

考虑到现场处理非标管柱及特殊工况需要,该防碰互锁安全模块设置有“屏蔽”设置窗口,操作人员可根据需要输入密码授权后使用相应设备的“屏蔽”功能,确保特殊情况下的钻机可动作性及灵活性。

1.2 集成控制模块

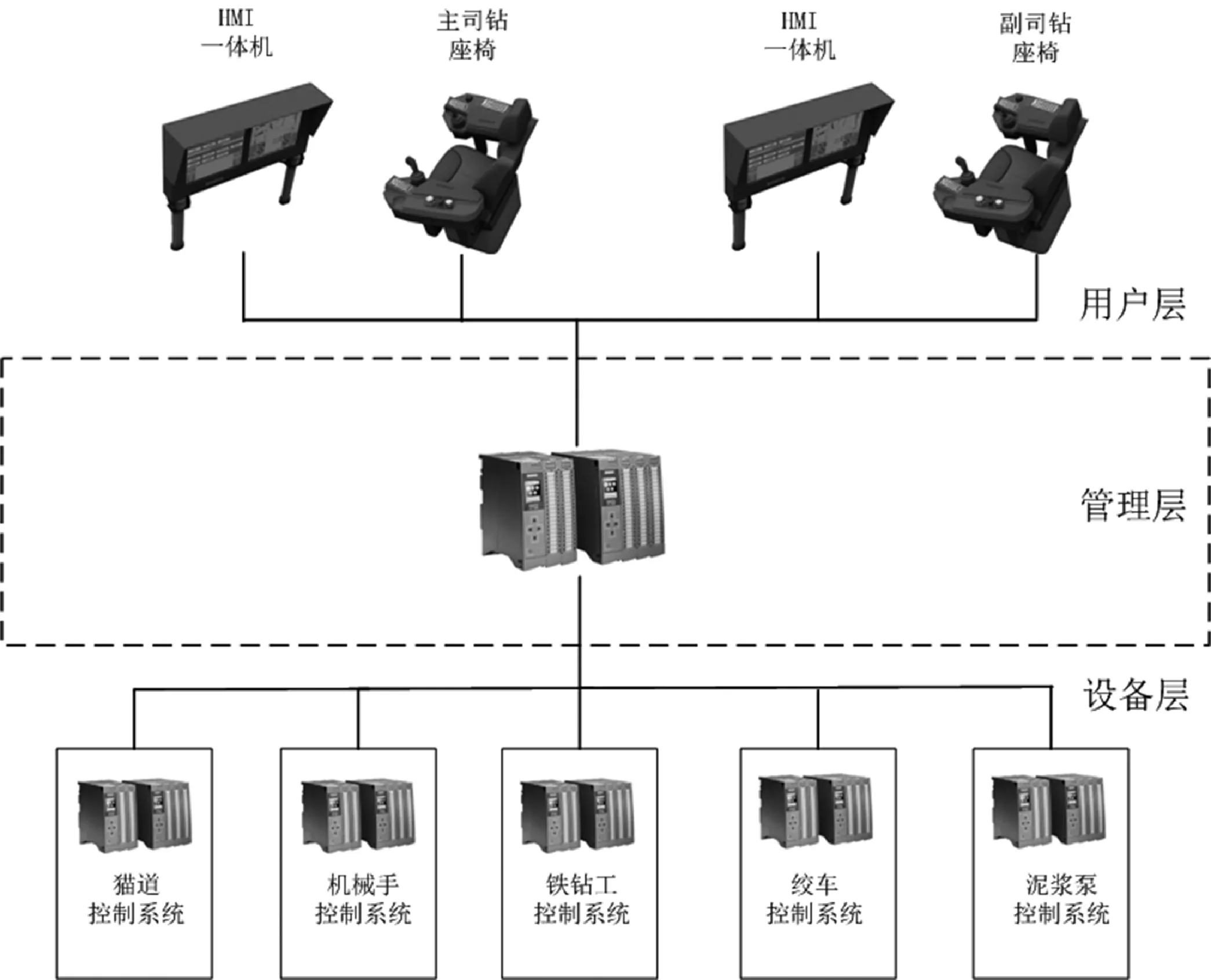

集成控制模块是超级单根自动化钻机控制系统的重要组成部分,是实现司钻人员控制命令下发、设备状态反馈显示、设备动作运行控制的核心[9]。该模块自上而下分为3个层级,即用户层、管理层、设备层,如图3所示。

图3 集成控制模块构成示意图

用户层由主、副司钻座椅及HMI一体机构成,用户操作座椅上的按钮及手柄完成控制命令的下发。HMI一体机设备状态反馈界面可实时显示各设备传感器当前数值,运动位置、设备运行状态、操作按钮状态等具体设备信息,如图4所示。

管理层由集成控制PLC构成,对用户层操作命令及设备层状态反馈信息进行整合与处理,根据需要分发至各子设备控制器;并为防碰互锁安全模块及远程诊断模块提供数据交互接口。

设备层由各设备PLC、外围电路、传感器构成;各设备在软件与硬件两个层面均相互独立,确保各设备的独立性,避免设备间的相互干扰与影响。

1.3 远程诊断模块

远程诊断模块由传感器、采集器、远程服务器、防火墙、4G网关构成。超级单根自动钻机关键测量区域(如转轴、泥浆泵液力端等)均安装有压力传感器、温度传感器。采集器采集各传感器数据并发送至远程服务器,远程服务器实时获取集成控制PLC、各子设备PLC设备运行状态信息及采集器采集数据,并对数据进行整合处理,形成标准数据包,经防火墙过滤后通过路由器及4G网关远程无线发送至监控诊断中心整合处理与诊断分析,如图5所示。

图4 HMI一体机设备状态反馈显示界面

图5 远程诊断模块构成示意图

2 效率优化

传统作业过程中管柱交接,上、卸扣均需钻台面工作人员参与。为确保人员安全,各设备均以单独作业为主,一般不实行多设备联动操作。设备定位以操作者观察为主,设备定位精度差,管柱交接需要多次反复尝试方可完成,一定程度上限制了钻台设备尤其是钻台自动化设备的效率,令自动化设备的高精度定位优势及多设备联动优势无法发挥[10]。

为充分发挥超级单根自动化钻机的设备性能优势,钻机以整个控制系统为基础,以井口空间区域为核心区域,以管柱为作业对象,在确保管柱交接安全性的基础上遵循设备防碰准则,实现了钻台面无人自动化,并以此为基础进行钻机设备效率优化。通过采用多设备联动交叉作业、提高设备运行速度及定位精度,实现钻机效率最优化。以超级单根自动化钻机为例,手动操作与效率优化后控制系统操作下钻作业的实测时间对比,如图6所示。

图6 手动操作与控制系统操作下钻作业实测时间对比图

以核心设备机械手为例,机械手位于地面时机械手旋转角度为0°,翻转至井口交接位置时,机械手旋转角度为110°。手动操作机械手与控制系统操作机械手时,机械手速度分布曲线、定位分布曲线如图7、图8所示。

根据图6~图8实测数据可得,基于控制系统操作的超级单根自动化钻机明显优于手动操作,设备运行速度快、定位精度高、交接等待时间短、管柱一次交接成功率高等优势得到充分发挥。以下钻为例,单根下钻时间为150 s,单根管柱长度13.5 m,累计下钻速度为324 m/h,与手动操作相比效率提高26%。钻台面节省操作人员3人,实现了钻台面无人化,极大地提高了现场人员作业的安全性。

图7 机械手手动操作与控制系统操作速度分布曲线图

图8 机械手手动操作与控制系统操作定位分布曲线图

3 结 论

超级单根自动化钻机已经在大庆油田开始作业并取得良好的应用效果。油田现场实际应用结果表明,超级单根自动化钻机以机械手为核心,配备猫道、铁钻工、液压吊卡、液压卡瓦等自动化设备,搭载先进的控制系统,相较于传统钻机具有以下优势:

1)集成控制系统模块化。根据钻机功能需求将整个控制系统分为防碰互锁安全模块、集成控制模块、远程诊断模块;各模块间通过工业以太网进行信息交互;各模块独立工作,确保控制系统的稳定性,实现了任意模块故障时不影响其余模块的正常运行。

2)钻台面无人化。控制系统远程操作各设备运行并完成管柱交接。设备作业过程中无需钻台面人员干预,提高了作业人员的安全性。

3)作业效率高效化。超级单根自动化钻机以控制系统为核心,通过提高设备运行速度、设备定位精度,缩短管柱交接等待时间,在确保设备安全的基础上采用多设备联动等方式,充分发挥超级单根自动化钻机的设备性能优势,作业效率有了明显的提高。