汽车安全气囊标牌热风焊接的控制系统设计

2020-02-11王晓东严有权

王晓东, 严有权

(长春工业大学 机电工程学院,长春130012)

0 引 言

安全气囊是汽车安全辅助系统的重要组成部分,目前,关于安全气囊本身的安全性问题,逐渐受到汽车生产制造商和消费者的广泛关注。安全气囊标牌位于安全气囊的正上方,一般采用焊接的方式进行连接,由于其位置的特殊性,可靠的焊接是保证安全气囊安全性的一个重要环节。目前,国内外汽车安全气囊标牌的焊接普遍采用的是超声波焊接工艺。超声波焊接具有效率高、强度大的优点,但由于其系统过于复杂,维护难度比较大,兼容多种产品的成本也较高。此外,超声波焊接对配套零部件的加工精度和控制系统的控制精度有着较高的要求,加之缺乏成熟、完善的焊接控制系统,其焊接质量也相对难以控制[1-5]。因此,亟需一种高效率、高可靠性和高兼容性的新型焊接工艺和焊接系统。

热风焊接是利用热风机喷出的高温气流,加热待焊塑料件进行焊接的技术。在安全气囊标牌的焊接中,热风焊接通过仿形的出风口直接向焊接处传入热量,使材料软化产生黏性和可塑性后进行焊接,其具有适应性(灵活性)强、适用于各种尺寸和形状的塑料件的优点。国内一些研究机构针对汽车安全气囊标牌热风焊接的仿形喷口进行过相关的研究和仿真分析,为采用热风焊接的工艺进行安全气囊标牌焊接的可行性提供了先期理论基础[6]。

本文面向安全气囊标牌热风焊接的产业化应用,设计了一套完整的控制系统。包括系统的总体方案(总体结构和运行方式等);针对工厂环境设计的硬件系统;开发了基于所选硬件的软件程序及温控算法;对运行数据进行了采集和分析,并且通过实验验证了系统的可靠性。

1 控制系统方案设计

控制系统分为运动控制、人机交互和温度控制三个部分。其中运动控制主要是通过对伺服电动机、气动系统等执行元件的逻辑控制来完成焊接所需的装夹固定、精确定位等工艺动作。人机交互主要是通过操作按钮、指示灯等电气元件,以及人机界面来实现模式更改、指令下达、状态监控和数据显示等功能。温度控制是本系统的控制核心,通过闭环的控制和优化的算法,实现对仿形出风口处的温度进行精确控制。系统采用伺服电动机结合标准气动执行元件的模式来保证结构的定位精度。仿形出风口处温度的控制效果是影响最终焊接效果的另一重要因素,因此对仿形出风口处的温度进行精确控制是该系统的一项重要工作。

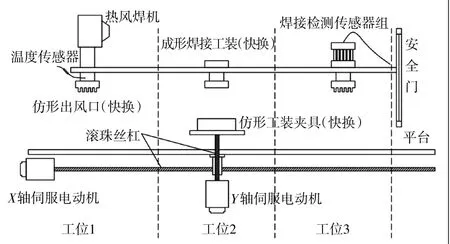

图1 焊接设备结构示意图

标牌焊接设备的结构示意图如图1所示。根据工艺步骤,将标牌焊接设备设计为3个工位:工位1、工位2、工位3,分别对标牌进行热风热熔、成形焊接及焊接检测,并同时采用安全门和安全光栅对生产人员进行安全保护。

热熔工位的目的是利用热风机所产生的热空气对安全气囊标牌的焊柱进行加热熔融,为焊接做前期的准备工作。其结构如图2所示,主要由支撑机构、热风机、温度传感器、风道、仿形出风口工装及其识别系统构成。仿形出风口设计为快换结构,因此只要根据不同型号标牌的形状和尺寸做出与之配套的仿形出风口、仿形焊接工装和仿形检测工装,即可实现对多种标牌产品的兼容焊接。工装识别系统则用于工装防错,以及自动地进行产品识别和产品数据库的匹配、执行。图3所示为其中一种标牌产品及其仿形出风口。

成形焊接工位用于将经过热熔的标牌与气囊外壳进行热铆焊接,所使用的仿形焊接头的尺寸形状将决定焊点的尺寸和形状。最后的焊接检测工位则对焊接完成件进行最后的防错检测,除了能将焊接情况告知生产人员以外,还可以防止不良品的下线,增加焊接设备的安全性和可靠性。

系统采用伺服控制定位系统保障了焊接的速度和精度,采用友好人机界面增加了系统的易用性,采用热风焊机配合快换系统实现了对多种产品的兼容,以及产品数据的自动调取、执行,在提高生产效率的同时,也将大大节约生产设备的成本。

图2 热熔工位结构

图3 一种标牌产品及其仿形出风口

2 控制系统硬件设计

控制系统的硬件主要由控制器、功能模块、面板、伺服系统、温度传感器、位置传感器、热风机,以及其他的辅助位置传感器、执行器等构成,如图4所示。

该系统主要针对的应用环境为工厂的工业自动化生产线,因此更多地选用工业控制领域内工厂常用的硬件产品。一方面这些产品专为工业环境设计,在温湿度、IP等级、电压等级等方面的要求更能适应工厂的标准配置;另一方面,工厂的设备维修维护人员对相关产品比较熟悉,便于维修和保养,在备件采购方面也更加容易。表1列出了系统的主要硬件的数据。

3 控制系统程序设计

3.1 程序设计

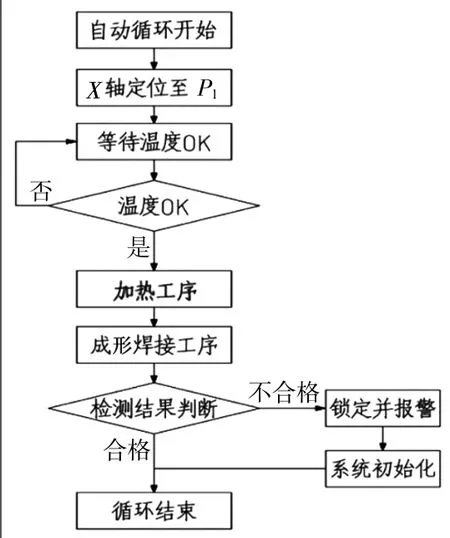

控制系统程序主要分为两部分:一是工艺流程,即主循环程序,用以实现上文所述工艺步骤的标牌焊接和焊接检测,其主要步骤如图5所示。二是温控程序,为了保证温度控制的效率和精度,温控程序在中断循环中采用循环中断的方式执行,中断循环周期设定为20 ms,图6所示为循环中断的执行方式示意图。

图4 系统硬件构成

表1 主要硬件参数表

图5 主循环

图6 中断循环

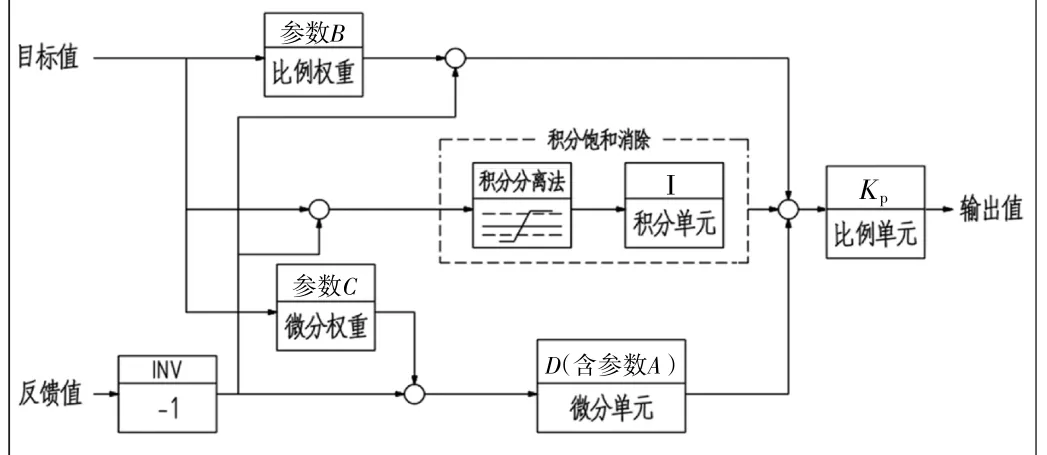

3.2 优化PID算法

本系统采用热电偶对出风口温度进行实时采集,通过高级PID算法实现对被控对象——热风机功率的实时调整,进而实现对出风口温度的控制。标准的PID算法公式为

式中:KP为比例系数;TI为积分时间常数;TD为微分时间常数。

式(1)中,积分上下限分别为0和t,因此其传递函数为

为了取得更好的控制性能,该系统采用了控制更优的高级PID算法,其结构如图7所示。该算法对偏差值e(t)进行单独的微分和积分处理,进而减小阶跃对输出的影响;其次,通过引入微分延迟系数、比例权重系数和微分权重系数3个参数,对比例作用和微分作用进行加权运算,结合系统的自动实时整定功能使该算法获得了更好的动态性能。此外,该算法还具备基于积分分离方法的抗积分饱和功能。

图7 算法结构

其具体公式为

式中:y为输出值;x为过程值;KP为比例系数;s为拉普拉斯运算符;w为设定值;TI为积分作用时间;TD为微分作用时间;A为微分延迟系数;B为比例权重系数;C为微分权重系数。

微分延迟时间与A的关系为

3.3 算法的PLC程序实现

PID算法的工艺程序块如图8所示,图中各变量的中文注释,即为各参数的意义。其中,Output所输出的PID运算结果(MD330)即为工程量值(单位为℃),对其进行DA转换后即可对热风机进行调节。

图8 算法的PLC功能块程序

4 实验及数据分析

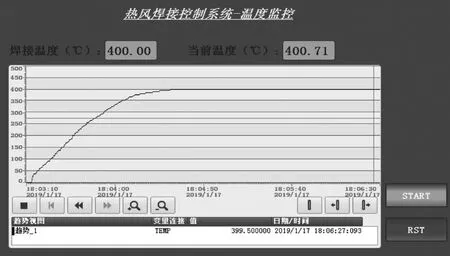

系统使用了西门子精智系列面板来实现人机交互功能,除了用于命令下达、参数设定、模式修改等功能之外,还可以实现过程数据的实时采集并绘制对应的曲线。图9所示为系统的温度监控界面,在此界面下可以显示当前产品的焊接温度要求,并且对当前实时输出温度进行显示,同时绘制温度曲线。

4.1 温度采样实验

图9 监控界面及温度曲线

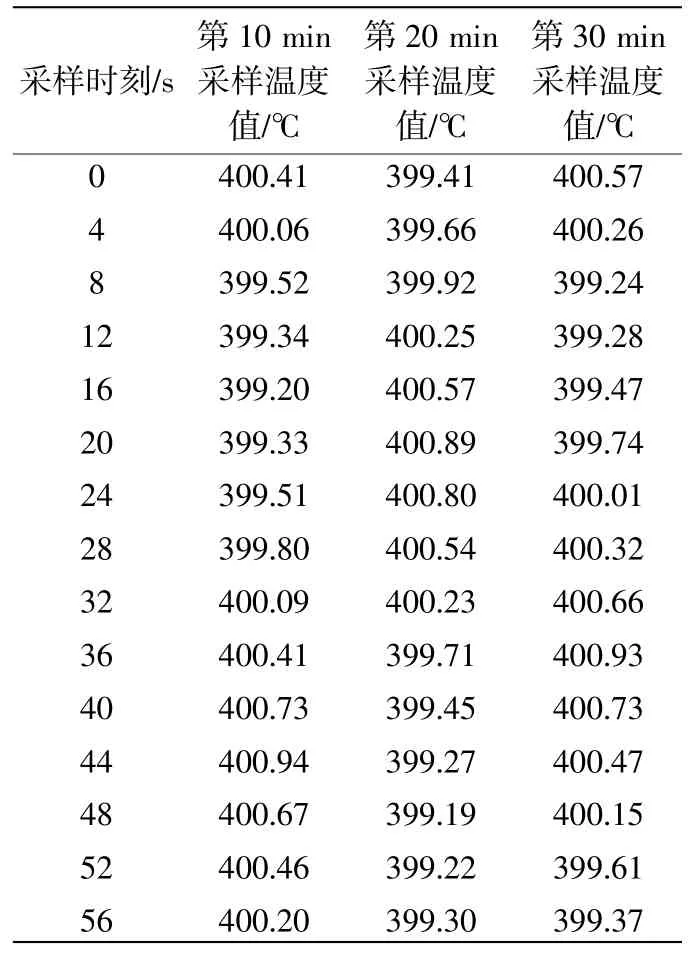

通过温度曲线可以对温控效果进行简单的观察,通过图9所示曲线可以看出,温度的响应比较快,稳定性也比较高,而且系统对温度的控制尽量减小了超调,目的是为了避免在发生超调时由于过高的温度而使得塑料材质的特性发生改变,影响焊接的牢固程度。此外,系统还具备对实时温度值进行采样采集和记录导出的功能。通过系统采集的稳定后的温度值也可以对温控效果进行详细的分析。表2为在系统设定400 ℃焊接温度的工况时3个时间段内的温度值重复采样数据(采样频率:4 s),通过对比3组采样数据可以得出:在第10 min温度采样的最低值为399.20 ℃,最高值为400.94 ℃;在第20 min温度采样的最低值为399.19℃,最高值为400.89 ℃;在第30 min 温度采样的最低值为399.24 ℃,最高值为400.93 ℃。该系统控制的温度波动始终在±1.0 ℃范围之内,温度控制效果优良,明显优于传统的控制方式。

表2 温度采样数据

4.2 焊接实验

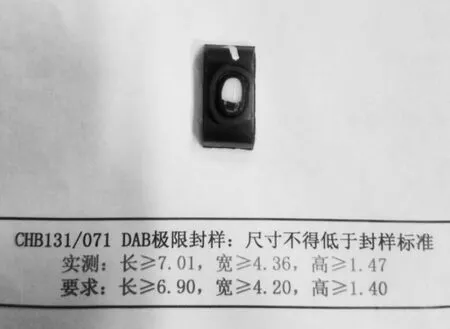

焊接实验是在实际生产环境下,按照企业生产标准对热风焊接系统的精度、可靠性和稳定性进行验证。汽车安全气囊标牌的焊接要求是焊点光滑、饱满,且无溢焊、缺焊。对焊接效果的判定主要取决于3个参数:焊点的长度(L)、宽度(W)和高度(H)。本文以长城汽车主驾驶安全气囊CHB131/071 DAB为例,通过重复抽样试验对设备进行试验验证,图10为该型安全气囊对标牌焊点的要求及其极限封样文件。

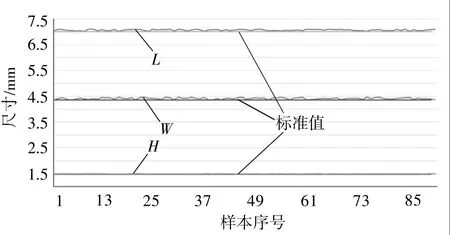

试验采取随机抽样和人工尺寸测量的方式进行,样本容量为3×30。即在1 d的生产过程中,随机抽取30个焊接成品,连续抽取3 d,记录其尺寸数据,所得的尺寸分布如图11所示。由实验数据可以看出,焊接尺寸全部位于合格标准以上,合格率为100%。尤其是通过高度尺寸的极小波动,可以反映出本系统的定位精度和温控精度都处于比较高的水平。

图10 安全气囊焊点要求(单位:mm)

图11 焊点尺寸统计数据

5 结论

本文针对汽车安全气囊标牌的热风焊接问题设计了热风焊接的控制系统,该系统具有结构简单、操作方便、易于维护等特点。并且利用优化PID控制算法对出风温度进行控制。温度采样试验和重复性焊接采样试验的结果表明,该控制系统可以实现对出风温度的较高精度和较高效率的调节控制,而且焊接效果优良,良品率高,适合推广应用于汽车安全气囊标牌的焊接过程。同时,对于热风焊接技术在汽车领域、精密焊接领域的应用与推广具有一定的示范意义。