模拟酸雨腐蚀钢管混凝土构件静力性能研究

2020-02-10陈梦成

陈梦成,方 苇,黄 宏

(1.华东交通大学土木建筑学院,南昌 330013;2.轨道交通基础设施运维安全与保障技术国家地方联合工程研究中心,南昌 330013)

中国环境污染相当严重,虽然人均排放量低,但污染物的总排放量增长速度惊人。随着 SO2和H2S等酸性气体大量的排放(据统计,每年超过15000万t,酸雨逐渐成为当前世界大气环境污染的重要特征,并有漫延及恶化的趋势。

钢管混凝土构件在服役过程中不可避免地会遭受酸雨等各种自然环境或人为的影响,发生外钢管防锈层脱落,钢管外壁锈蚀的现象。大量研究结果表明[1―4]:钢构件会因锈蚀出现表面损伤,进而引起力学性能的下降;严重锈蚀会导致钢管的有效壁厚变薄、套箍系数减小,造成钢管混凝土整体承载力下降,甚至可能成为引起重大工程事故发生的主要诱因。与此同时,钢管混凝土结构因其优越的力学性能和施工便利等优点,被广泛应用于土木工程领域中,且大多为重要的工程结构,其服役状态也常为高应力状态,任何位置出现纰漏都可能会引起结构的脆性破坏[5]。因此,锈蚀钢管混凝土构件工作性能的研究具有重要的工程意义。

目前,针对钢筋混凝土结构锈蚀后的性能退化研究已经非常成熟,而对锈蚀钢管混凝土结构性能研究还相对较少。已有的研究成果多是针对与海水接触所发生的氯盐腐蚀,且以钢管混凝土柱轴向压/拉性能为主[6―11]。另外,也有单独针对钢管[12―14]或者内部混凝土[15]的腐蚀研究。而对于钢管混凝土结构受酸雨腐蚀后的力学性能,目前为止研究较少。

本文结合作者课题组近年来的研究工作,介绍了模拟酸雨环境下的不同截面形式的锈蚀钢管混凝土构件力学性能退化规律。主要包括:锈蚀钢管混凝土柱协同工作机理分析[16―17]、轴压力学性能[18―21]、抗弯性能[22―24]和偏压性能[25―28]。

1 模拟酸雨腐蚀后低碳钢力学性能退化规律研究

了解酸雨腐蚀后钢片材料的力学性能退化规律,是进行各种受力作用下酸雨腐蚀后钢管混凝土构件力学性能研究的基础。

1.1 试验方案设计

本试验设计时考虑的主要参数是钢材标准拉伸试件的腐蚀程度。试验中模拟了江西南昌酸雨特征,即使用 Na2SO4、(NH4)2SO4、MgSO4和 Ca(NO3)2溶液进行配置,每升模拟酸雨溶液中 Na2SO4、(NH4)2SO4、MgSO4、Ca(NO3)2溶剂的含量分别为0.99 g、0.13 g、0.24 g和0.16 g,pH值用HNO3调配,pH值为2.3。试验共选用4组钢材标准拉伸试件,试件厚度均为4 mm,每组取3片为代表,其中:第一组试件设定为无腐蚀;第二组试件目标腐蚀率设定为 10%;第三组试件目标腐蚀率设定为20%;第四组试件目标腐蚀率设定为30%。目标腐蚀率为钢管预计达到的腐蚀程度,以钢管厚度的减少作为定义的依据,实际腐蚀程度无法控制到完全与之吻合。为了方便腐蚀,同时,为了准确测定腐蚀后钢材标准拉伸试件的力学性能,首先,在试件的背面、侧面以及正面的两端涂抹防腐漆,这样可以保证仅在试件的正面发生腐蚀,从而可以定量测量试件腐蚀程度。

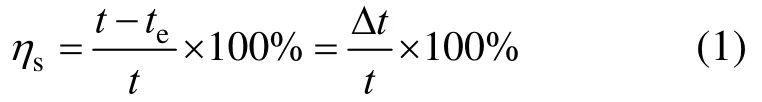

钢材腐蚀后,假定钢管半径近似不变,厚度t改变,钢材体积的变化即可换算为钢材厚度的变化。依据重量的物理意义,可用钢管壁厚减少量来表示腐蚀率ηs,即:

式中:t为钢管厚度;te为腐蚀后的钢管厚度。

1.2 试验结果

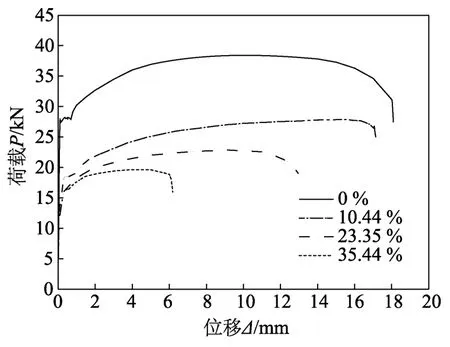

通过单向静载拉伸试验,可测定出钢材的基本力学性能指标,如弹性极限强度、屈服强度、极限抗拉强度、极限延伸率和面积收缩率等。图1给出了不同腐蚀程度下低碳钢标准拉伸试件静力荷载-位移曲线。从图1曲线比较得知:无腐蚀状态下钢试件具有明显的屈服台阶和屈服点;当试件目标腐蚀率为10%,试验腐蚀率达到10.44%时,钢试件虽仍有明显屈服台阶,但台阶长度缩短,抵抗变形和破坏能力减弱;当试件腐蚀率为23.35%时,屈服台阶变短且不明显,抵抗变形和破坏能力继续减小;当试件腐蚀率达到35.44%时,屈服台阶消失,试件的延性严重下降,趋于脆性破坏。可见,腐蚀对钢试件的力学性能有影响,而且随着腐蚀程度的加剧,力学性能退化严重,延性消失,断裂呈脆性破坏。

图1 不同腐蚀率的低碳钢试件静力拉伸荷载P-Δ曲线Fig.1 Static tensile load P-Δ curves of low carbon steel specimens with different corrosion degree

1.3 腐蚀后材料的力学指标

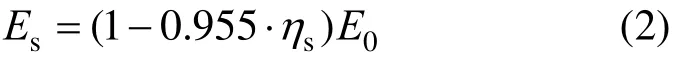

1)弹性模量

随着腐蚀率增加,低碳钢弹性模量呈总体下降趋势。试验数据虽比较离散,没有明显的线性特征,但基本上保持在一定的线性范围内。采用腐蚀率来反映腐蚀低碳钢弹性模量的变化规律,经线性回归分析,得到它们的关系为:

式中:Es为腐蚀后低碳钢弹性模量;E0为腐蚀前低碳钢弹性模量。

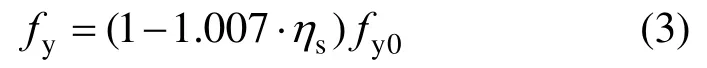

2)屈服强度

随着腐蚀率增加,屈服阶段逐渐减弱,直至消失。低碳钢屈服强度随着腐蚀率的增加呈总体下降趋势,试验数据基本上保持在一定的线性范围内,通过试验数据进行线性回归分析,得到屈服强度与腐蚀率之间的线性关系为:

式中:fy为腐蚀后低碳钢屈服强度;fy0为腐蚀前低碳钢屈服强度。

3)极限抗拉强度

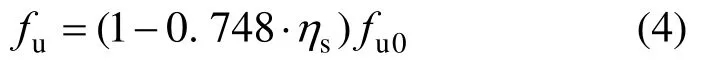

酸雨腐蚀会削弱低碳钢极限抗拉强度,降低结构抵抗变形破坏的能力。通过试验数据线性回归分析,得到回归方程为:

式中:fu为腐蚀后低碳钢极限强度;fu0为腐蚀前低碳钢极限强度。

4)极限延伸率

腐蚀后的低碳钢延伸率也有明显地损失,通过回归试验数据得:

式中:e为腐蚀后低碳钢极限延伸率;e0为腐蚀前低碳钢极限延伸率。

2 轴压短柱试验和理论研究

2.1 轴压短柱的试验研究

设计了 31根轴压短柱试件,主要变化参数为截面类型(圆形和方形)、核心混凝土的骨料类型(天然骨料、50%天然骨料和50%高钛重矿渣再生骨料、50%天然骨料和50%普通再生骨料)、钢管几何尺寸和环境类型(不腐蚀、目标腐蚀率10%、目标腐蚀率20%和目标腐蚀率30%)。

对于圆形截面试件,无论腐蚀与否,其破坏形态相似,均是钢管表面出现多处严重鼓曲。对于方形截面试件,试件破坏时在钢管表面出现若干处局部鼓曲,且四个面的鼓曲程度基本相同,部分试件在鼓曲处出现焊缝开裂,腐蚀严重的试件均出现了焊缝开裂,且开裂时间更早。

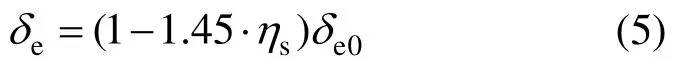

图2为不同腐蚀率典型的荷载P-变形Δ曲线的对比图。图例中试件编号最后的数字1、2、3分别表示目标腐蚀率为 10%、20%、30%。下同。由图2曲线可知,随着腐蚀率的增加,试件极限承载力减小,当目标腐蚀率不太高(小于 20%)时,弹性阶段刚度损失很小,当目标腐蚀率较高(如接近 30%)时,弹性阶段刚度明显减小。由图2(b)可见目标腐蚀率为30%试件曲线末端出现陡然下降,这是因为焊缝开裂造成。

图2 不同腐蚀率的轴压试件P-Δ关系曲线对比Fig.2 Curves of P-Δof axial compression specimens with different corrosion degree

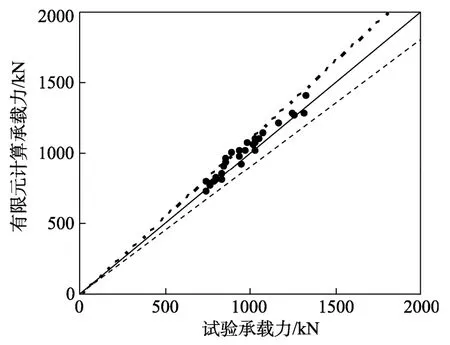

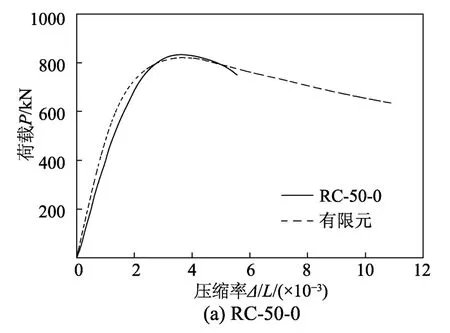

2.2 轴压短柱的有限元模拟

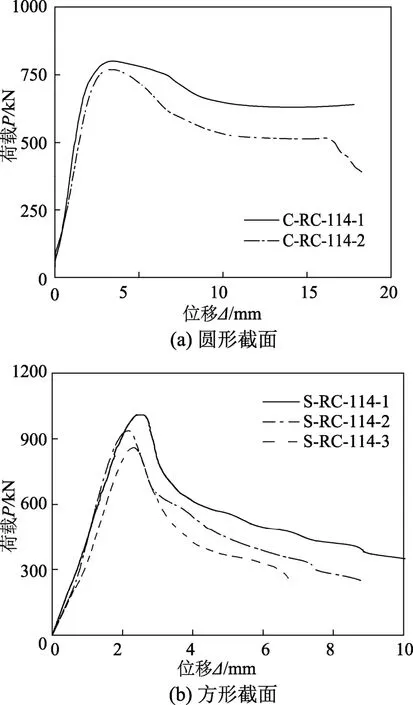

利用有限元软件ABAQUS对试件的荷载-变形全过程关系曲线进行模拟。有限元模型的几何尺寸按照试件的实际值来选取,对于酸雨腐蚀后的钢管混凝土,近似地认为钢管均匀腐蚀,按照腐蚀后的钢管壁厚进行模拟计算。图3给出了典型试件试验与有限元计算的荷载-纵向应变关系曲线比较图,计算曲线与试验曲线一致。图4给出了所有试件轴压承载力试验值与有限元计算值对比,两者之比的平均值为 0.97,均方差为 0.002。可见,在有限元模拟时,按照壁厚折减的方式来考虑酸雨腐蚀对钢管混凝土轴压力学性能的影响是可行的。

图3 典型试件试验与有限元计算的P-ε关系曲线比较Fig.3 Comparison of the P-ε curves of representative specimen between test and FEM results

图4 轴压承载力试验值与有限元计算值对比Fig.4 Comparison of the axial compression capacity between test and FEM results

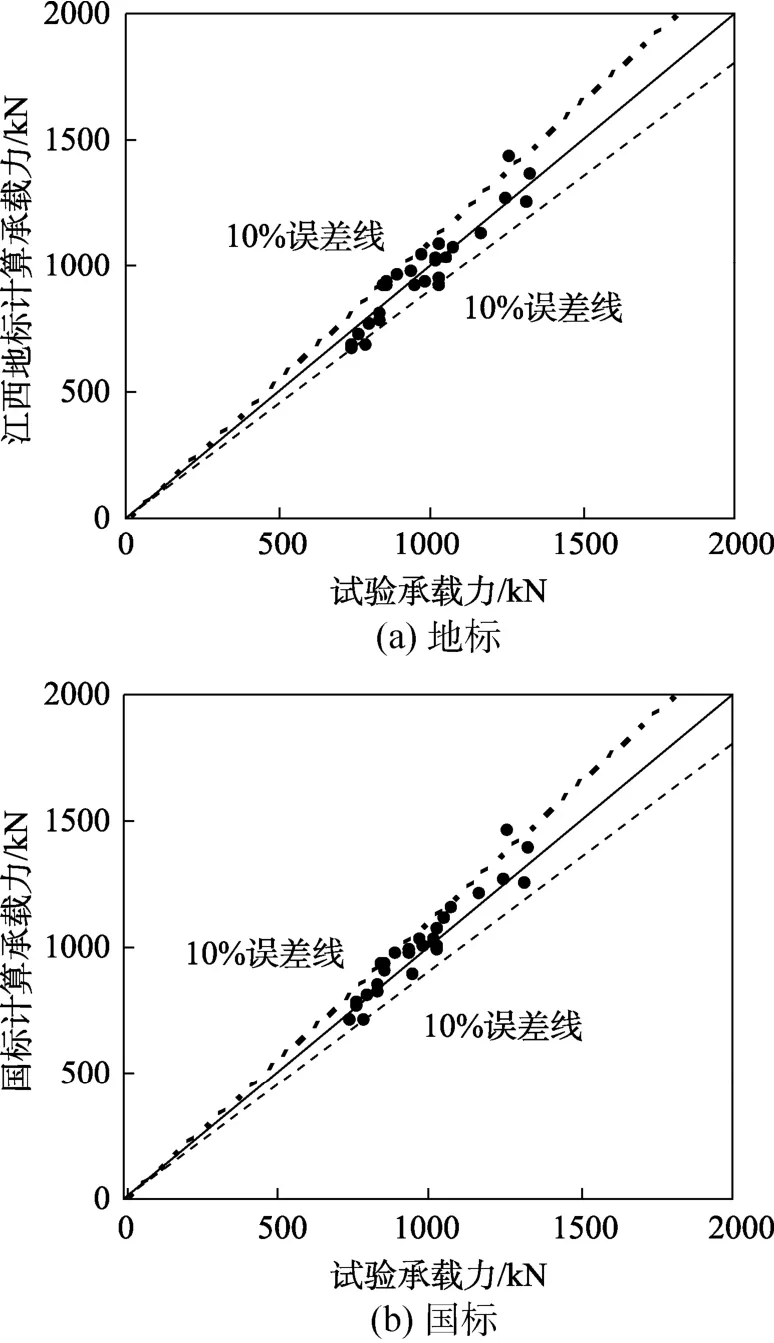

2.3 轴压短柱的承载力计算

分别采用江西省工程建设标准 DB 36/J001-2007《钢管混凝土结构技术规程》[29](文中简称地标)和国家标准GB 50936-2014《钢管混凝土结构技术规范》[30](文中简称国标)中给出的钢管混凝土轴压承载力计算公式对本文试验试件的承载力进行计算。对于酸雨腐蚀后的钢管混凝土,其钢管壁厚按照腐蚀后的壁厚进行计算。图5给出了轴压承载力试验值和公式计算值的对比,其中承载力试验值与地标计算值比值的平均值为 1.02,均方差为0.005,承载力试验值与国标计算值比值的平均值为0.99,均方差为0.003。比较可得,现有规范结合壁厚折减的方法可以较准确估算酸雨腐蚀后钢管混凝土轴压承载力,其中江西地标计算值略微保守。

图5 轴压承载力试验值与规范计算值对比Fig.5 Comparison of the axial compression capacity between test and regulations results

3 纯弯试验和理论研究

3.1 纯弯构件的试验研究

以截面形状(圆形和方形)、混凝土骨料类型和腐蚀率(不腐蚀、目标腐蚀率10%、目标腐蚀率20%)为主要变化参数共设计了14个试件。

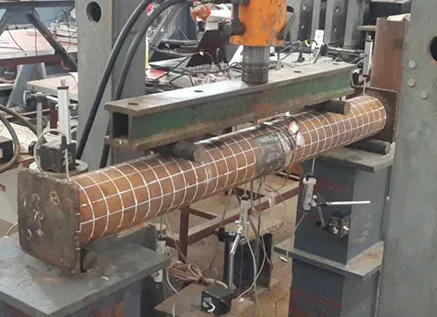

试验采用两点集中力对称加载,用千斤顶通过反力架施加压力,由分配梁分配荷载,在跨中形成纯弯段,试验装置如图6所示。对于圆钢管混凝土,由于钢管采用了无缝钢管,酸雨腐蚀对圆钢管(再生)混凝土试件的整体破坏形态无明显影响。对于方钢管混凝土,未腐蚀和低腐蚀率试件的破坏主要是在受压侧钢管出现鼓曲或者微小的焊缝开裂;而腐蚀严重的试件(目标腐蚀率大于20%),在接近破坏时会发出巨响,紧接着焊缝开裂破坏。推测其原因为,酸雨的严重腐蚀,会引起焊缝的明显损伤。

图6 纯弯试验装置图Fig.6 The pure bending test equipment

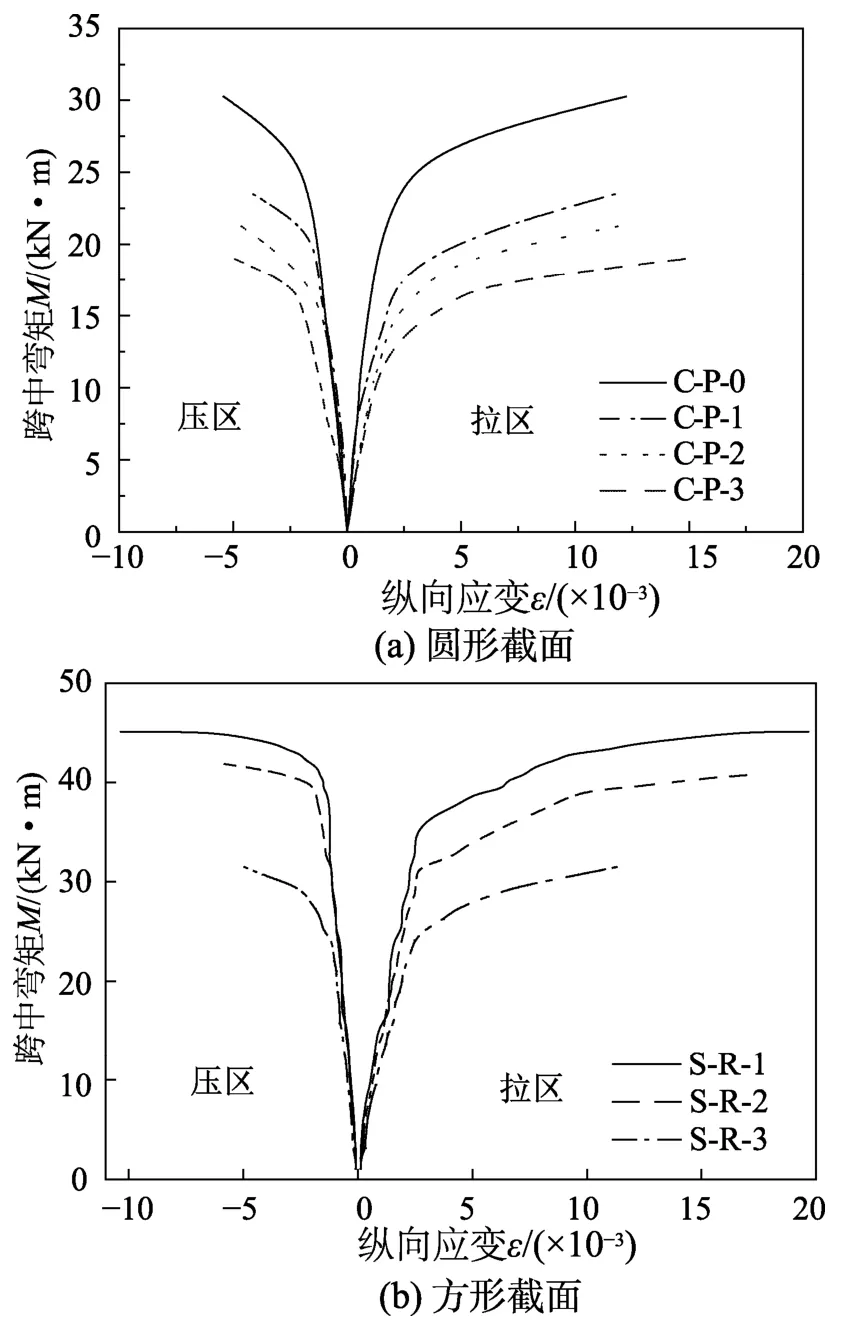

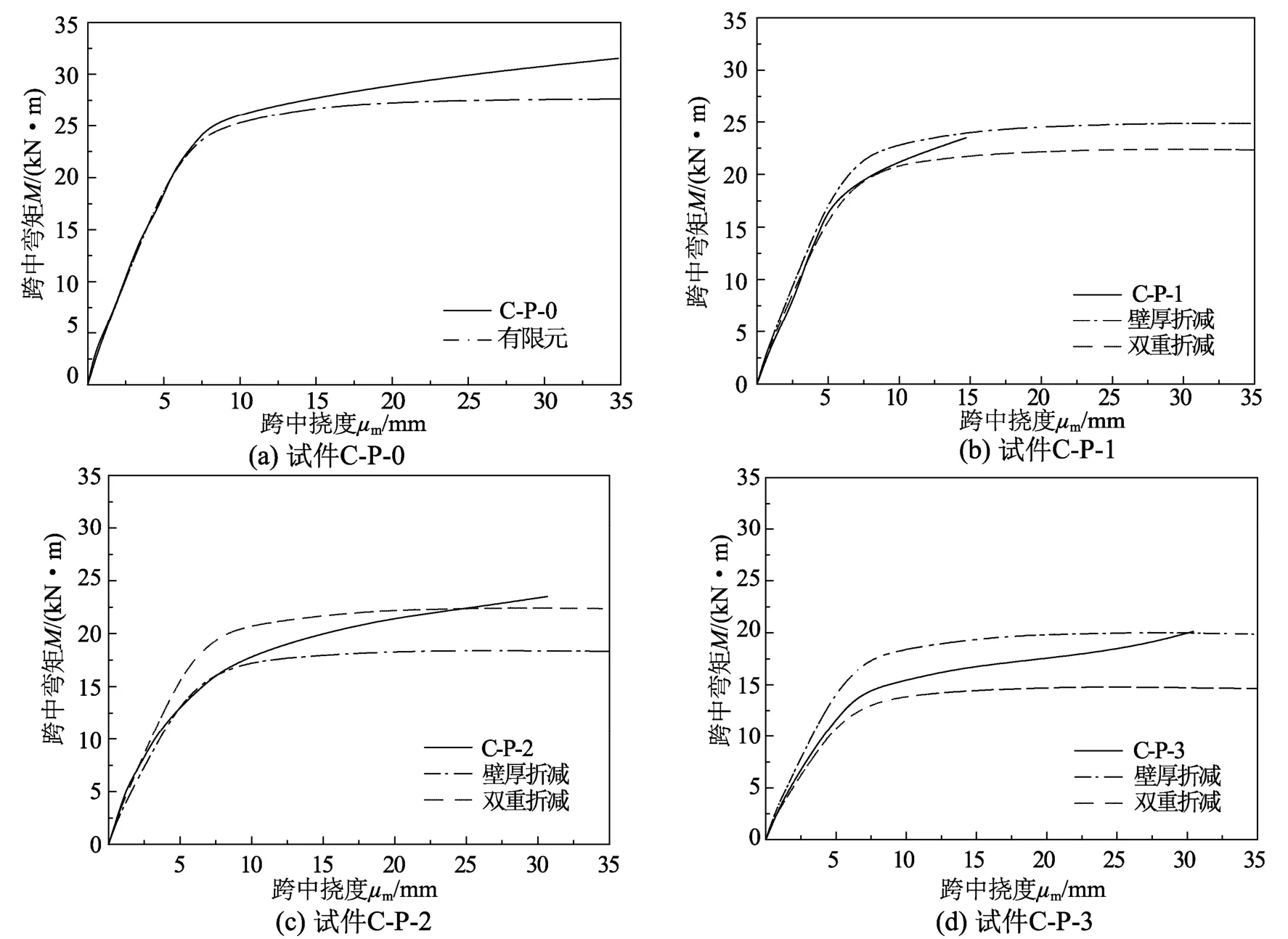

图7给出了不同腐蚀率的圆钢管混凝土和方钢管混凝土的跨中弯矩-纵向应变关系曲线图(图例中试件编号最后的数字0表示无腐蚀,数字1、2、3含义同图2)。由图7可知,腐蚀率对钢管混凝土试件的纯弯极限承载力有较大影响。腐蚀率的增加与纯弯极限承载力的下降并不成线性,随着腐蚀率的增加,试件纯弯承载力下降幅度加大。此外,所有试件均表现出良好的延性,M-ε曲线未见下降。

3.2 纯弯构件的有限元模拟

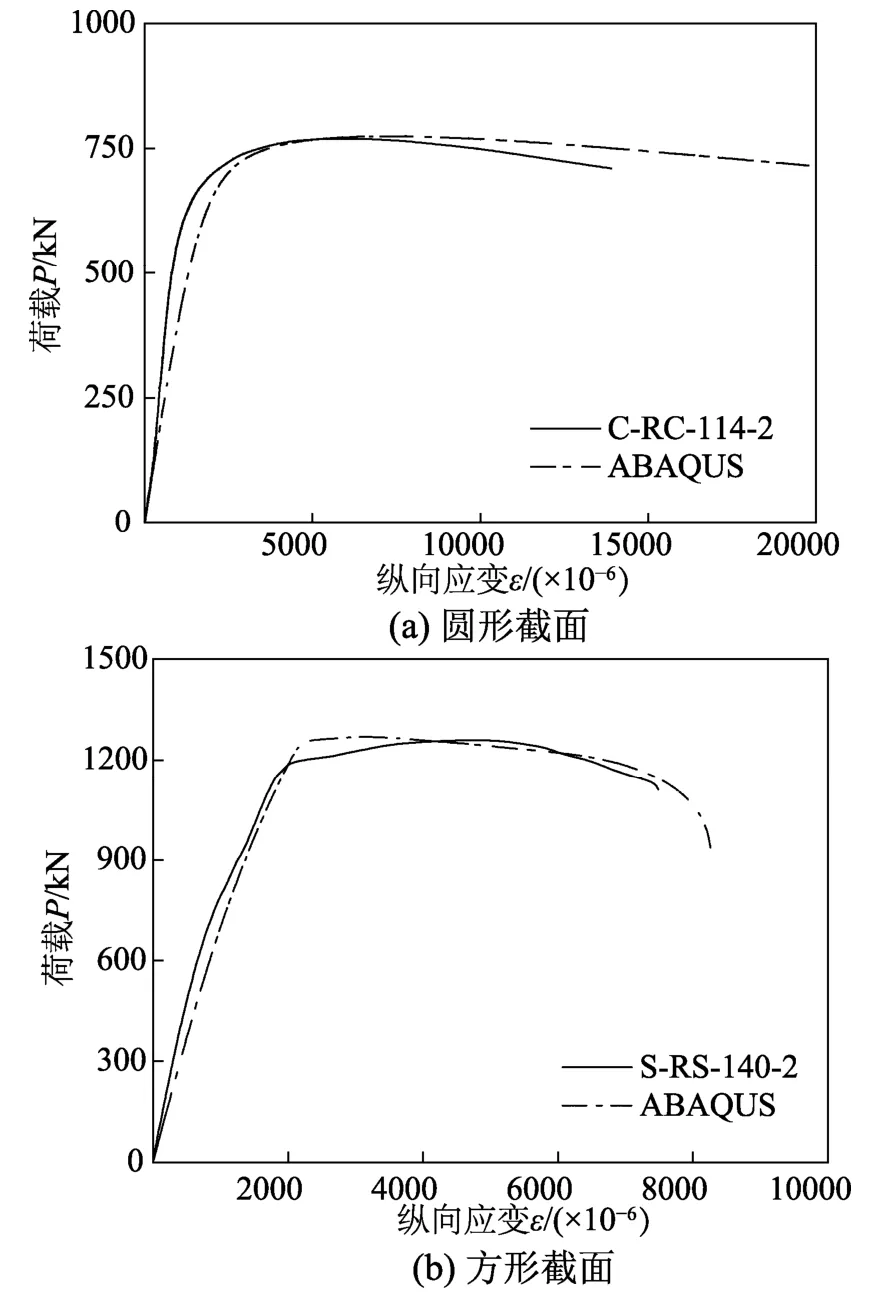

利用有限元软件ABAQUS对试验进行模拟,分别采用了以下两种方式来考虑模拟酸雨环境对钢管混凝土试件的腐蚀影响:1)壁厚折减,仅考虑酸雨腐蚀造成钢管壁厚的损失;2)双重折减,同时考虑酸雨腐蚀引起的钢管壁厚损失和低碳钢力学性能的退化,其中,钢管的弹性模量和屈服强度采用式(2)和式(3)进行折减。图8给出了分别考虑两种折减方法进行有限元模拟得出的弯矩-跨中挠度曲线,并和试验结果进行对比。比较图8的曲线可以发现:对于无腐蚀试件,有限元方法计算曲线与试验曲线基本一致;对于腐蚀程度小的试件,两种方式计算曲线在弹性阶段与试验曲线都较吻合;但对于腐蚀程度较大的试件,仅仅考虑壁厚折减的计算方法高估了弹性和弹塑性阶段的刚度及承载力,采用双重折减的方式可以较准确地模拟试件弹性阶段和弹塑性初期的刚度,但是对承载力估计偏于保守。

图7 跨中弯矩M-受拉(压)区纵向应变ε曲线Fig.7 Curves of mid-span moment M-longitudinal strain ε in tension and compressive zone

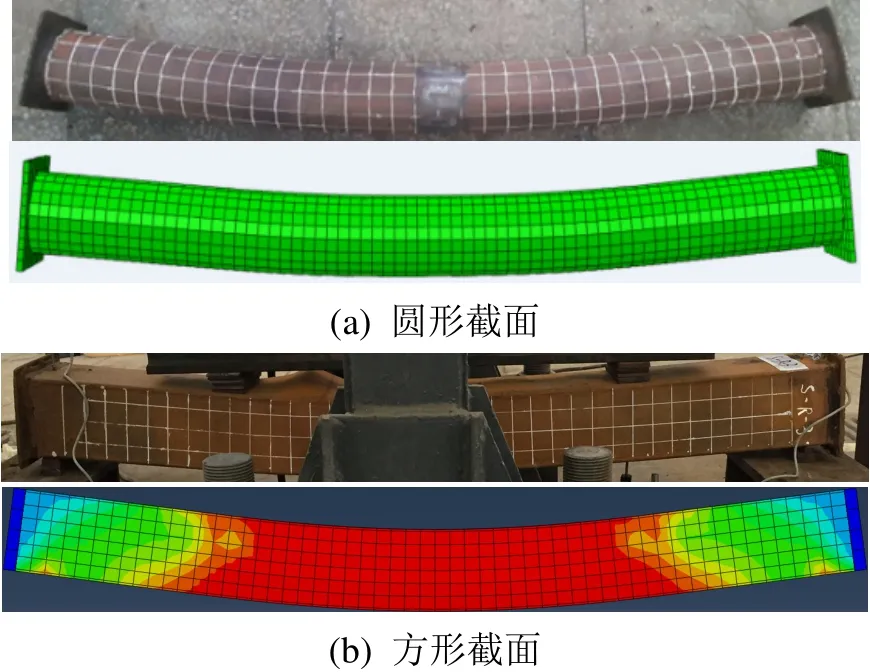

图9给出了典型试件在纯弯荷载作用下的试验破坏形态图与相应的有限元模拟所得的破坏形态图。试件呈现出典型的弯曲变形,有限元模拟的试件破坏形态与试验结果一致。

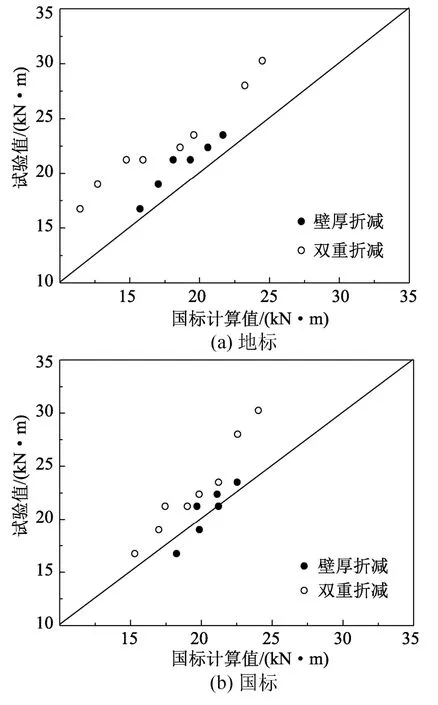

3.3 纯弯构件的承载力计算

分别采用地标和国标给出的钢管混凝土纯弯承载力计算公式对本文试验试件的承载力进行计算。其中,酸雨腐蚀对钢管混凝土的影响分别通过壁厚折减和双重折减两种方式来考虑。图10给出了不同折减方法的纯弯承载力计算结果,其中,试验纯弯承载力取值为受拉最外缘应变达到 0.01时所对应弯矩值。由图10可知,采用壁厚折减计算承载力与试验值较为接近,采用双重折减所得计算结果偏于保守。对比图10(a)和图10(b)可以看出,根据地标计算公式所得结果偏于安全。

图8 试验与有限元计算的M-μm曲线比较Fig.8 Comparison of the M-μm curves of representative specimen between test and FEM results

图9 试验与有限元模拟破坏形态比较Fig.9 Comparisons of failure modes between test and FEM element modelling

4 偏压试验和理论研究

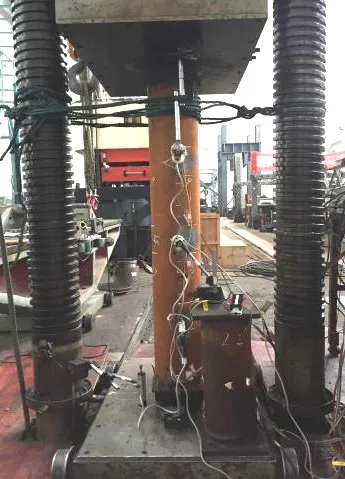

4.1 偏压构件的试验研究

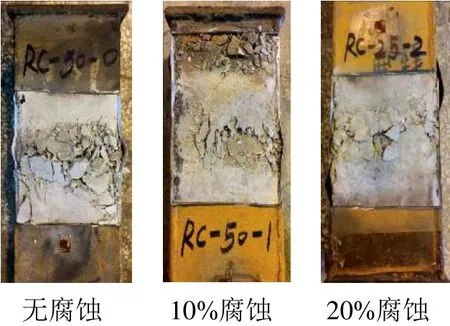

以截面形状(圆形和方形)、偏心距、目标腐蚀率和骨料类型为变化参数,共设计了 18个钢管混凝土偏压试件,图11为偏压试验装置图。偏心距通过移动加载板上刀铰位置来实现。对于圆钢管混凝土偏压试件,腐蚀率对其破坏形态没有明显的影响。但对于方钢管混凝土,未腐蚀试件鼓曲程度明显,个别试件出现微小的焊缝开裂;腐蚀的试件在加载过程中,产生不明显鼓曲时就伴随不同程度的焊缝开裂,且随着荷载的持续作用,会听到一声巨响,焊缝迅速开裂,承载力快速降低,对于目标腐蚀率为20%的试件,焊缝开裂的更明显,可见,酸雨腐蚀严重时,会造成焊缝的较大损伤。图12为不同腐蚀程度的方钢管混凝土试件受压侧鼓曲位置的剖开图。由图12可知:对于无腐蚀试件,核心混凝土明显被压碎,即在加载过程中,外钢管和核心混凝土有较好的协同作用,共同抵御外部荷载;对于腐蚀的试件,核心混凝土受压破坏并不明显,这是由于腐蚀引起外钢管材性损失和焊缝损伤,加载过程中,试件焊缝开裂,外钢管较快发生屈曲,核心混凝土尚未能提供较大的抗压作用,试件已经破坏。此外,加载结束后,无腐蚀试件的变形较腐蚀试件更大也佐证了上述推测。

图10 纯弯承载力简化计算值与试验值的比较Fig.10 Comparison of simplified calculation values and test values of pure bending capacity

图11 偏压试验装置图Fig.11 The eccentric compression test equipment

图12 方钢管混凝土受压区混凝土破坏图Fig.12 Failure diagram of concrete in compression zone of concrete-filled square steel tubular

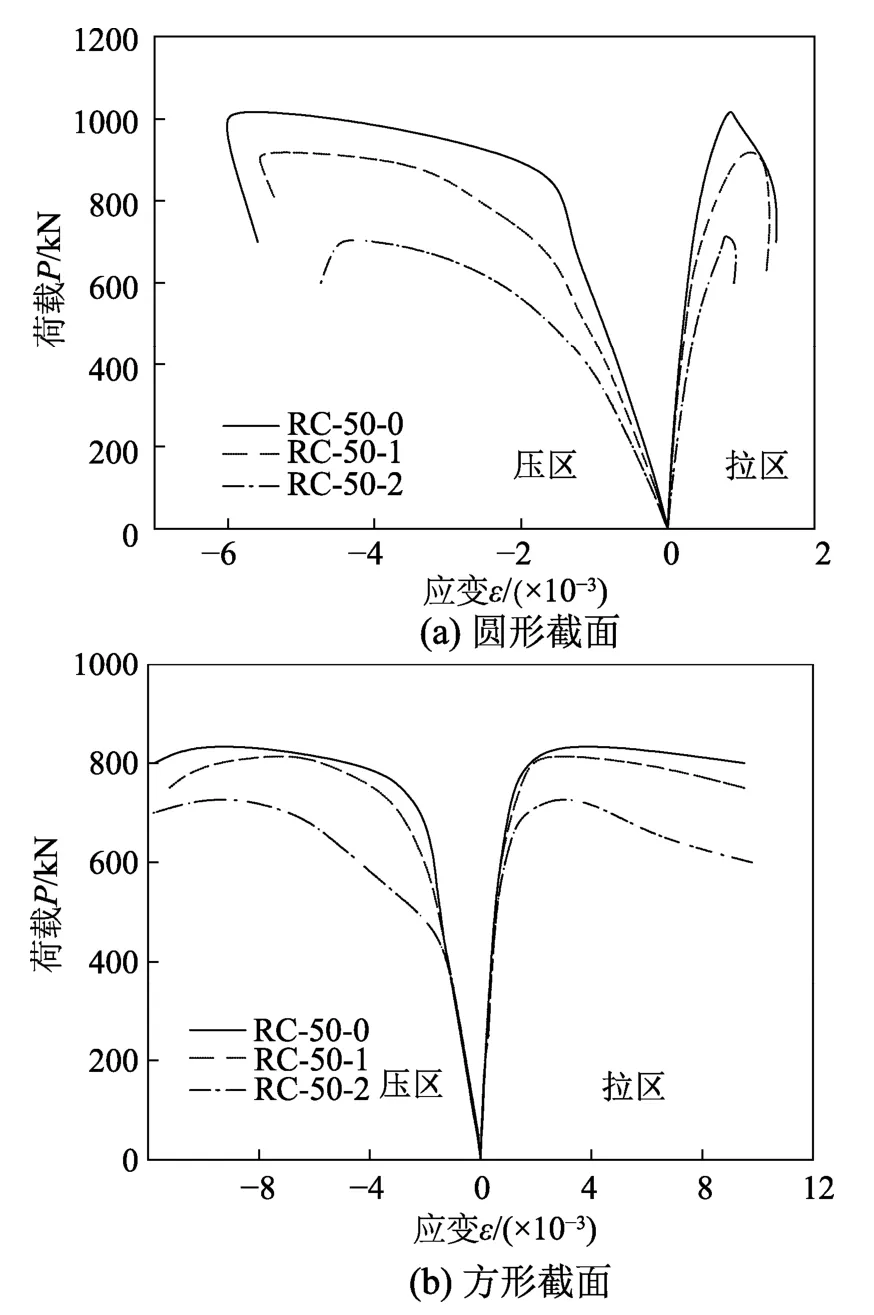

图13给出了不同腐蚀率的圆钢管混凝土和方钢管混凝土的荷载P与受压和受拉区跨中边缘纤维处应变关系曲线图。由图13可知,偏压试件的承载力随着腐蚀率的增加呈降低的趋势,且随着腐蚀率的增加,承载力下降幅度也增加。目标腐蚀率为20%的试件承载力降低幅度明显大于10%的试件。腐蚀使试件弹性阶段的刚度有一定程度的降低,随着腐蚀率的增加,试件后期的延性也明显降低。

图13 偏压试件荷载P-受拉(压)区应变ε曲线Fig.13 Curves of load P-strain ε in tension and compressive zone of eccentric compression specimens

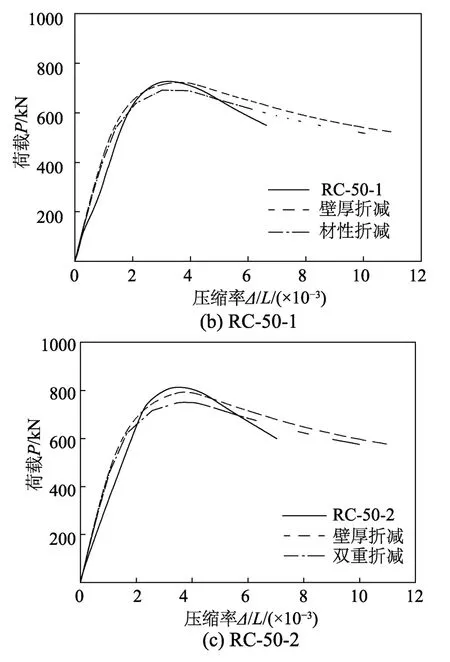

4.2 偏压构件的有限元模拟

利用 ABAQUS软件对上述钢管混凝土偏心受压试件进行模拟。分别采用了壁厚折减法和双重折减法来考虑酸雨环境对钢管混凝土试件的腐蚀。图14为考虑两种折减法的有限元计算荷载P-压缩率Δ/L关系曲线与试验曲线的比较图。曲线分析结果显示,采用壁厚折减法的有限元计算曲线与试验曲线吻合较好,采用双重折减的方法略显保守。

图14 不同腐蚀率的偏压试件的P-Δ/L关系曲线对比Fig.14 Curves of P-Δ/L of eccentric compression specimens with different corrosion degree

4.3 偏压构件的承载力计算

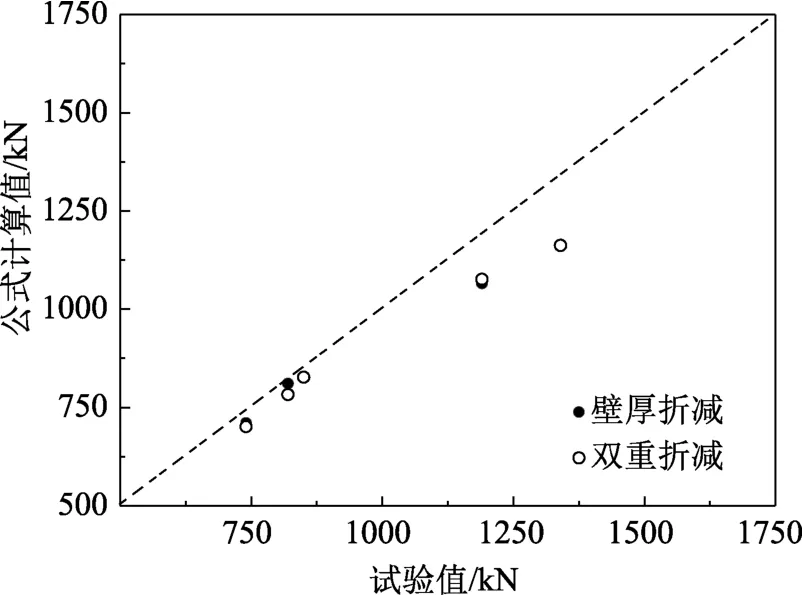

分别采用地标中给出的钢管混凝土承载力计算公式对本文偏压试验试件的承载力进行了计算。采用了壁厚折减和双重折减两种方式来考虑酸雨环境对钢管混凝土腐蚀的影响,图15给出了承载力计算值与试验值的比较,采用壁厚折减计算承载力与试验值较为接近,采用双重折减所得结果略偏于保守。

图15 偏压承载力简化计算值与试验值的比较Fig.15 Comparison of simplified calculation values and test values of eccentric bearing capacity

5 结论

(1)酸雨腐蚀后的低碳钢标准拉伸试验表明,腐蚀会使低碳钢的力学性能退化。随腐蚀率变化,材料的屈服强度、弹性模量、极限抗拉强度和极限延伸率都会发生变化。

(2)酸雨腐蚀率达到 20%后,方钢管混凝土的焊缝产生腐蚀损伤,表现为加载后期受压区焊缝处(纯弯和偏压试验中)突然开裂。

(3)随着腐蚀率的增加,钢管混凝土试件(轴压、纯弯、偏压)的承载力降低幅度呈非线性增长。

(4)在利用有限元软件 ABAQUS建模对试件的荷载-变形关系曲线进行模拟时,采用壁厚折减的方法考虑腐蚀的影响,可以较好地模拟轴压和偏压试件的试验曲线和极限承载力以及纯弯试件的极限承载力。采用壁厚和材性双重折减方法可以较好地模拟试验曲线的弹性阶段刚度。

(5)利用江西省地方标准的计算公式结合壁厚折减的方法,可以较准确估算酸雨腐蚀后钢管混凝土轴压、纯弯和偏压承载力。