新型通长高强土工格栅复合软体排护底技术

2020-02-10孙宏伟余诗涛

孙宏伟,冯 庆,余诗涛

(上海交通建设总承包有限公司,上海 200136)

1 工程概况

东营港东营港区南防波堤全长8 100 m,结构形式为抛石斜坡堤,堤身两侧采用复合土工软体排(下层无纺布、中间缓冲层、上层高强土工格栅)护底,堤身直接采用高强土工格栅护底,防波堤断面排体最大长度达134 m,排体采用砂肋压载形式[1]。

原设计施工方案排体铺设采用土工格栅与软体排现场拼接方式。例如,一整张规格为95 m×35 m的排体由21块软体排及格栅组成,铺设时既要进行单幅排体间的排与格栅拼接,又要进行整幅排体间的排与排、格栅与格栅拼接,现场绑扎拼接工程量大、拼接质量要求高、工艺复杂、施工难度大、效率低且整体性差[2]。

2 通长高强土工格栅复合软体排护底

2.1 工艺原理

将两侧复合土工布软体排与中间高强土工格栅排体缝制拼接在通长无纺布(基布)上,使不同结构性能的排体连接在一起,形成通长复合排体,并实现整张排体连续施工[3]。

2.2 结构形式

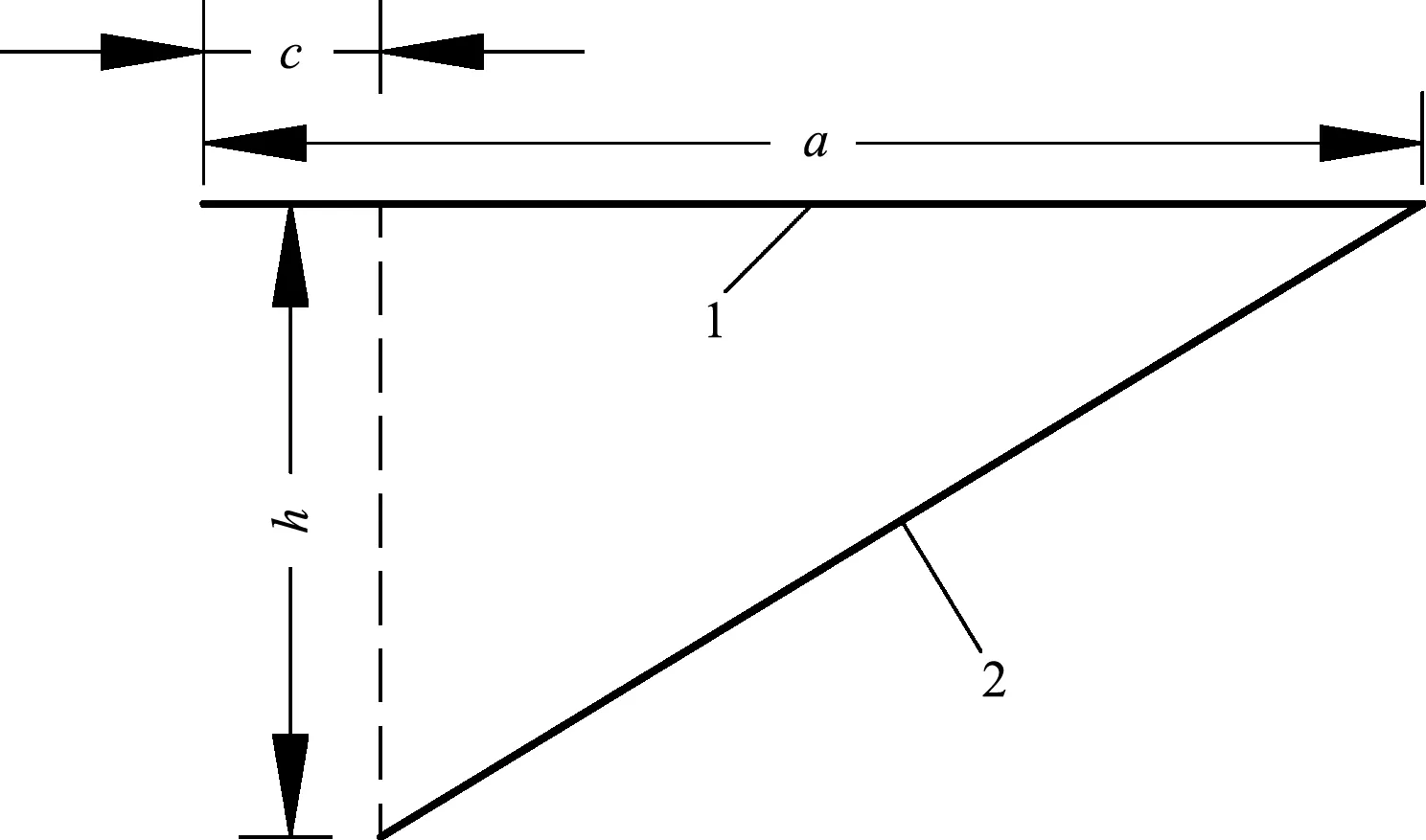

通长复合排体底层(图1)为通长土工布,排中中层为高强土工格栅、排头排尾中层为抗冲击防老化缓冲保护层,面层为通长土工格栅。

图1 通长复合排体结构断面

排头排尾每米缝合一个加筋环,用以拖拉排布及穿滚筒绳。加筋带上下搭接软体排200 mm,用缝合机双线缝合牢固,防止卷入滚筒时拉力过大崩坏。

2.3 排体加工

在加工厂,将同一断面软体排及格栅加工成95 m×5 m单幅通长排体,运至现场后,再将7幅单幅通长排体拼接成95 m×35 m的一整张通长复合排体。制作流程为:加工一张单幅95 m、400 g/m2的通长防老化聚丙烯短纤无纺布基布,先在排尾29 m长度范围内复合抗冲击防老化中间缓冲保护层,再在排头18 m长度范围内复合抗冲击防老化中间缓冲保护层,尺寸和排头排尾无纺布一样;接着在基布中间复合单幅52 m长的土工格栅(型号GSJ 550-350),并与排头排尾缓冲保护层各搭接2 m,在搭接方向上每0.5 m缝1道线(共3道),线头间距50 mm且必须缝在土工格栅上;再复合单幅长度95 m的土工格栅(型号GSJ 250-250),包缝拼接成单幅通长复合排体;最后将7幅通长排体拼接成单张95 m×35 m的通长复合排体。

拼接时,将7卷单幅通长排体吊至大型铺排船甲板上并排放置,将滚筒绳穿过排尾的加筋环,推动排卷部分摊开后,分别进行排体拼接和砂肋条布置。

2.4 排体铺设

新型通长高强土工格栅复合软体排护底主要铺设流程[4]为:施工排位图制作→船舶驻位→排体展开与绑扎→压载砂肋条绑扎与充填→排体铺设→移船。

2.4.1排体展开与绑扎

2.4.1.1展开

软体排在铺排船甲板上展开和铺设必须以主辅入水点的位置为参照,且以主入水点位置为准。为避免绑扎完成后排体宽度与主辅入水点间距差别过大,绑扎前应测量好每小幅排布宽度,不得使用不合格排布。排体展开见图2。

图2 排体展开

2.4.1.2绑扎

卷排前,先将多张复合软体排参照入水点位置平铺在甲板上,并与翻板外边缘对齐,排尾靠近滚筒,各张排体之间铺平对齐。每张排体中的软体排部分的搭接用白棕绳穿过鸡眼扣绑好,土工格栅部分之间的搭接则用加筋带绑扎,绑扎密度为0.5 m/根。

2.4.2压载砂肋条的充灌

为减少软体排搭接使用量,采用大规格排体施工。大型铺排船的翻板长度约为40 m,实际施工中单条砂肋条长度控制约为36 m。为了保证砂肋条充灌后的充盈度,采用两台砂浆泵分别从砂肋条两端交替充灌。充灌后的砂肋条充盈度应满足设计和规范标准(即充盈度达到70%~80%),且砂肋条中各处砂量分布均匀(图3)。

图3 砂肋条充灌

充灌时,如果砂肋条中段充盈度不足,而两端紧绷并出现大量白色泡沫,则应及时停止充灌,以免将砂肋条打爆。再从泵机功率不足、砂浆浓度偏低和砂肋条过长等角度考虑,采取相应措施提高砂肋条充盈度。

2.4.3排体铺设

排头砂肋条全部充灌饱满后,将翻板缓慢下放,同步启动滚筒和滑轮牵引动力装置,使排头前段部分缓慢滑入水中直至沉底。继续充灌砂肋条和下排施工操作,直至整个通长排体铺设完成。

2.4.3.1排头沉放精度控制

如图4所示,在入水点进行校核时,实际下排时翻板的位置存在一定偏差。在船舶进点定位时,如果按照入水点与排位图上起止施工边线两端相重合来控制铺排位置,必然会出现误差。施工前,测得翻板宽度a和该处实际水深h,代入式(1),算出c:

(1)

实际下排头时定位系统中所显示的入水点位置应比排位图上排头边线向外伸出长度c。

图4 下排时翻板位置变化

2.4.3.2排体收缩与偏移控制

排体在沉放过程中受到潮流、砂肋条自重力等影响,同时也受排体的柔软度影响而产生一定量的收缩性。排体在沉放过程中会出现向某侧偏移或者两侧收缩过大的情况,根据大型铺排船动力装置及甲板、翻板相关设备布置的可行性,以经济实用为原则,采用具有动力的滑轮牵引装置。通过对排体沿铺设方向增加一定牵引力,与下放排体重力沿铺设方向的分力进行叠加,克服排体与船舶甲板、翻板的摩擦力,实现沉排施工运用自如。

2.5 质量检测

2.5.1排体强度验算

通长高强土工格栅复合软体排纵向和横向抗拉强度须满足施工期和使用期要求,参考JTJ 239—2005《水运工程土工合成材料应用技术规范》中软体排抗拉安全系数公式[5],以单幅95 m×5 m计算。结果表明,满足抗拉强度要求。

2.5.2排体铺设稳定验算

新型通长高强土工格栅复合软体排抗掀动稳定性确定,参考JTJ 239—2005《水运工程土工合成材料应用技术规范》中排体抗掀动稳定验算公式,以单幅95 m×5 m计算。结果表明,满足抗掀动稳定。

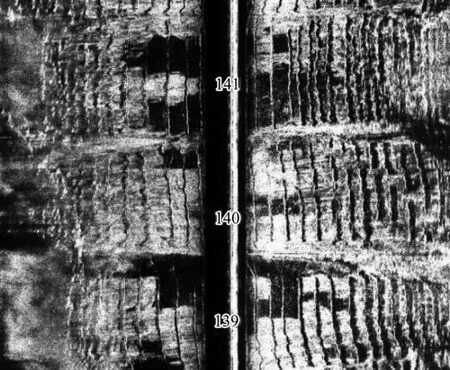

2.5.3旁扫声呐

铺设完成后护底质量检测主要采用声呐旁扫技术[6],对着地后的新型通长高强土工格栅复合软体排成排护底情况进行检测。声呐旁扫通过发射一系列波束,均匀覆盖整个水底区域,当波束遇到水底目标时波束被反射回拖鱼,拖鱼根据接收时间计算出目标位置,并形成旁扫影像图(图5)。主要检测排体所需覆盖的位置与设计覆盖位置是否一致、搭接是否满足设计要求、是否存在排体有掀动等不利于护底质量要求的现象。

图5 排体旁扫成像图

检测铺设排体质量,发现新型通长高强土工格栅复合软体排有效消除了传统工艺分开铺设所产生的偏差,保证3部分排体铺设的顺直连接。通长高强度土工格栅复合软体排具有整体性,在面对施工中的水流、荷载等不利因素时,能保证护底效果。

有人说,这个故事是纳尔逊兄弟的老二,爱德华多,替老大克里斯蒂安守灵时说的。克里斯蒂安于一八九几年在莫隆区寿终正寝。揆乎情理,这种说法不太可能;但可以肯定的是,在那落寞的漫漫长夜,守灵的人们一面喝马黛茶,一面闲聊,有谁听到这件事,告诉了圣地亚哥·达波维,达波维又告诉了我。几年后,在故事发生的地点图尔德拉,又有人对我谈起,这次更为详细,除了一些难免的细小差别和走样外,大体上同圣地亚哥说的一致。我现在把它写下来,因为如果我没有搞错的话,我认为这个故事是旧时城郊平民性格的一个悲剧性的缩影。我尽量做到有一说一,有二说二,但我也预先看到自己不免会做一些文学加工,某些小地方会加以强调或增添。

3 效果分析

3.1 施工效率

3.1.1吊排耗时

一整张排体传统工艺需多吊排体14卷,由于数量较多,在对应不同结构形式的排体时,可能出现分辨困难的情况,相对于采用通长排体须多用约1 h。

3.1.2拼接耗时

一整张排体传统工艺铺设时,既要进行单幅排体间的排与格栅拼接,又要进行整幅排体间的排与排、格栅与格栅拼接,现场绑扎拼接工程量大,相对采用通长排体施工时仅进行通长排体间的拼接,须多用约2 h。

3.1.3卷排耗时

将排体卷入铺排船滚筒中是排体铺设前期的重要工作,卷排质量控制主要在排尾进入滚筒的阶段,须保证滚筒绳以相同的长度,系上排尾的加筋环,缓慢将排体平行卷入滚筒。传统的分开、独立排体卷排工作相对于新型通长排体卷排工作多卷2次,每次约0.5 h,共多用时1 h。

3.1.4铺排耗时

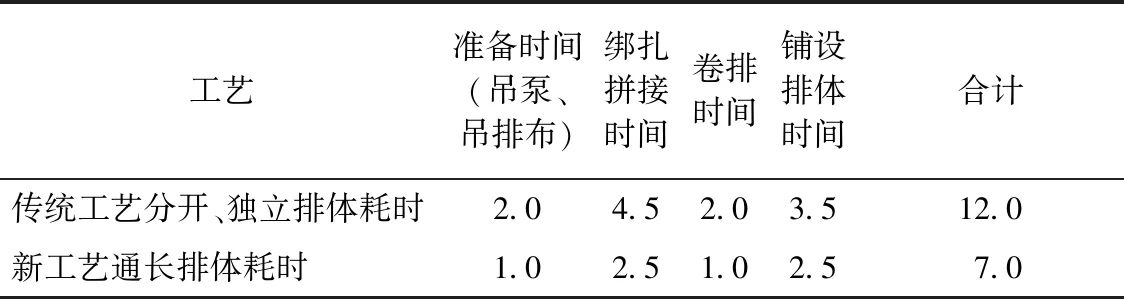

新工艺与传统工艺的施工耗时对比见表1。

表1 施工耗时对比 h

从表1中的数据可以得出,采用分开、独立排体传统铺设工艺,一整张排体铺设施工时间需12 h;采用通长排体新工艺,一整张通长排体施工时间仅需7 h,与传统工艺相比铺设施工节约时间约5 h。经过实际施工对比发现,与在同等工况条件下采用传统铺设施工工艺相比,通长排体新工艺施工效率提高约42%。

3.2 施工成本

施工成本主要包括材料费、排体加工费、铺排船及其他辅助船舶的设备费、管理费用等。施工成本分析主要从人工费、材料费、机械费3方面进行考虑。其中,人工费主要为民工费用、施工管理人员费用;机械费主要为铺排船、各类辅助船舶租赁费;材料费主要为排体主材、辅材费用。新工艺与传统工艺相比,生产成本降低率约7.4%。

4 结论

1)研制了一种新型通长高强土工格栅复合软体排,适用于水动力强、地基土触变性敏感的海工建筑物基础工程。

2)研发了底层为通长土工布,排中中层为高强土工格栅、两侧余排中层为抗冲击防老化缓冲保护层,面层为通长土工格栅的一体化排体制作工艺,解决了复杂结构软体排的制作难题。

3)研制了适合通长高强软体排铺设施工的动力滑轮组牵引装置,解决软体排较重、摩阻力大、难以沉放的问题。

4)研究了施工质量控制及检验方法,建立铺设施工参数,确保新型通长高强土工格栅复合软体排护底施工质量。