数控机床回参考点的探索

2020-02-08史晓龙洪超

史晓龙 洪超

摘要:本文阐述了什么是参考点,参考点与机床原点(零点)之间的关系,回参考点的作用与意义,参考点与位置编码器的之间的关系,针对使用FANUC系统,不同位置编码器的数控机床而采用的有挡块、无挡块和标记点三种设置参考点的方式,给出了具体的设置参数、设置方法和操作步骤,为数控机床操作和调试提供一定的帮助。

关键词:参考点;机床原点;位置编码器;有挡块无挡块标记点

1 参考点与机床原点

参考点是指数控机床上某一固定位置的特定点。通常数控系统启动后,首先要做的工作就是回参考点操作,也称回机床原点或回零操作。回参考点是数控机床的重要功能,也是机床操作人员操作数控机床时最常见的操作。

数控机床在加工零件时,数控系统通过发出各种程序指令来控制刀具和机床的运动。为了准确地控制运动的方向和移动的距离,就有必要在机床上建立一坐标系作为加工的基准,这个加工基准就是机床坐标系。因为机床各轴的正方向是统一规定好的,所以只要确定了机床坐标系原点(零点)的位置,也就确定了机床坐标系的位置。机床坐标系是机床固有的坐标系,是制造和调整机床的基础,坐标系的原点是机床生产厂家在设计机床时就已经确定好的,用户不能随意更改,且机床原点只是一个设计定义的点,不方便被直接测量定位。那怎样才能找到机床原点的准确位置呢?方法是通过回参考点。机床参考点是数控机床上人为设置的一个固定位置的点,通常是设在各个轴正方向行程的极限位置处。这样,只要通过指定机床参考点到机床原点之间的距离,并始终保持二者之间的固定位置关系,就可以通过直接定位参考点位置的同时间接确定机床原点的位置。确定了机床原点(零点),也就确定了机床坐标系和加工的基准。

机床参考点与机床原点可以是同一点,也可以不是。通常数控铣削类机床的参考点与机床原点是重合的,分别在 X轴、Y轴和Z轴的正向行程最大极限处。而数控车床上的参考点与机床原点就不在同一点.机床原点位于卡盘回转中心与端面相交的中心。例如:在CAK63型数控车床上,执行回参考点操作后,显示参考点在机床坐标系中(即距离机床原点)的坐标值为X650、Z700。

因为部分类型的数控机床,机床原点(零点)与参考点是同一点的缘故,所以回参考点也被称为回零。

2 回参考点的作用

数控机床为什么要回参考点?首先是因为早期使用增量式位置编码器的数控机床在断电后,数控系统就失去了对所有坐标位置的记忆,包括参考点的位置。一旦参考点位置丢失,机床原点(零点)、坐标系也随之丢失。即使重新供电后,数控系统也不再识别加工刀具、坐标工作台当前的位置,无法继续进行定位与跟踪。其次,数控机床会同时安装多把刀具,每一把刀具形状、大小和安装位置都不一样,刀位点也不在同一点上,这就需要用刀具偏置补偿来进行校正,如铣刀刀具的长度补偿、车刀刀尖的位置补偿。而刀具偏置的补偿量就是通过不同刀具刀位点,在参考点所确立的机床坐标系里的实际位置,进行比较后得到的。所以因断电重启机床、紧急制动等原因后,都需重回参考点。第三、参考点不仅仅是用于确定机床原点,同时它也是对各运动部件的机械位置进行校准的基准点。在对同一工件进行连续重复的加工以后 ,由于各个坐标轴运动的误差,如反向间隙误差、螺距积累误差或运动部件的坐标累积误差,都会造成加工工件尺寸超差,这时就有必要再次对机床进行回参考点的操作,对各轴位置进行重新校准来减少误差。

所以回参考点是数控机床正常工作的前提和重要保障。

3 回参考点与位置编码器

位置编码器是数控机床上用来检测和反馈工作台位移和速度的位置检测装置。按照信号输出的形式可以分为:增量式位置编码器和绝对式位置编码器二种。

增量式位置编码器利用坐标轴转动时,带动编码器同步输出测量脉冲,并使用计数器记数从一点移动到另一点的脉冲数,再乘以每个脉冲所对应的位移距离得到两点间的位置增量。因为是相对测量,所以它必须有一个总的计数起始点,才能计算坐标轴所对应的每个点的确切位置,这个起始点就是机床参考点。所以机床参考点一旦丢失,所有的位置信息就全部丢失了,数控机床就只能重新回到参考点,重新开始。它的优点是构造简单,脉冲計数方便,机械寿命长。

绝对式位置编码器作为一种直接编码,直接测量的检测装置,它为坐标轴的每一个位置都提供了一个相对应的、独一无二的数字编码值(二进制码、BCD码等),包括绝对零位代码(相当于参考点)在第一次初始化位置后,就不再改变。数控系统需要识别什么位置,直接读取位置代码就知道了。所有这些位置代码信息,利用安装在伺服放大器(例如βi系列CX5X接口)上备份电池单元供电存贮。即使机床断电后,只要备份电池有电,重新启动后数控系统就可以立刻准确地读出断电时的位置代码,识别出相应的位置。这样,就有效地提高了数据的可靠性、抗干扰性。

所以对于使用增量编码器的机床开机后首要做的工作就是先回机床参考点(原点),而使用绝对式编码器的数控机床就不再需要了。

4 参考点的设置

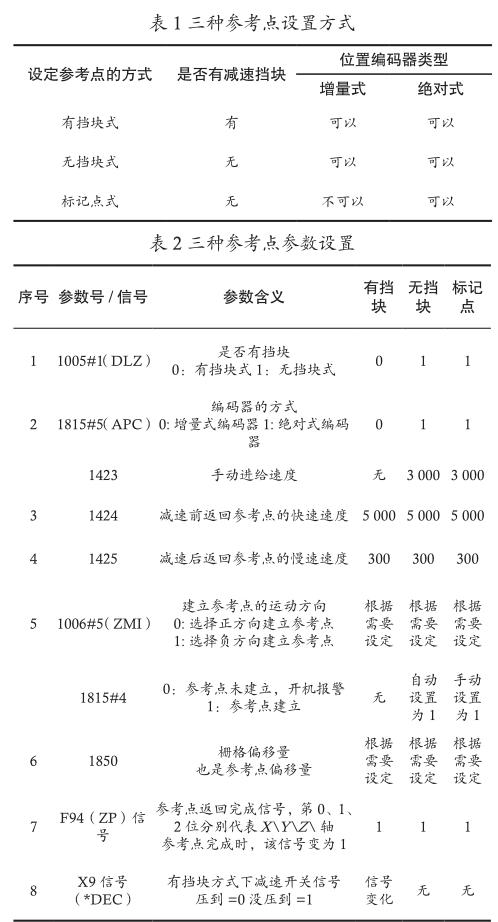

FANUC系统数控机床常用的有:有挡块式、无挡块式和标记点式三种参考点设置方式(表1)。

有挡块式在机床上安装有减速挡块,而无挡块式和标记点式没有。有挡块式和无挡块式可以使用绝对式或增量式位置编码器,而标记点式只能使用绝对式位置编码器。有挡块式和无挡块式均以栅格为基准来设置参考点,而标记点式是在标记点处建立参考点,可以是任意位置,不一定在栅格上。相关参数设置见表2。

4.1 有挡块方式

有挡块方式下,回参考点分为快、慢、停三步。首先工作台快速向设定参考点的方向移动,当系统接收到安装在机床上的减速开关发出的减速信号(*DEC)后,移动减速,最后系统检测位置编码器产生的一转信号(PCZ)后停止移动,并将该点定为机床参考点,参考点建立在栅格上。设置步骤如下。

(1)将参数1005#1(DLZ)设为0、参数1815#5(APC)设为0。

(2)在手动REF方式下,选择回参考点的轴,按下移动按键,工作台以(参数1424中设定)速度,快速向参考点设定方向移动。

(3)当挡块压到减速开关后,开关触点断开,减速信号X9(*DEC变为0),进给减速。机床以(参数1425中设定的FL速度)向参考点设定方向慢速继续移动。

(4)当挡块离开减速开关后,开关触点闭合,减速信号X9(*DEC变为1)。系统检测到位置编码器产生的一转信号(PCZ),停止移动。工作台停在脱开减速挡块后,系统检测到的第一个栅格点处。

(5)参考点完成信号F94(ZP)变为1,参考点建立。

(6)当参考点位置需要细微调整时,可使用参数1850,对栅格进行偏移调整。

4.2 无挡块方式

无挡块方式,不使用减速挡块,参考点建立在栅格上。设置步骤如下。

(1)将参数1005#1(DLZ)设为1、参数1815#5(APC)设为1,关机重启。

(2)在手动方式下,按照参数1006#5(ZMI)设定的方向,手动将轴移动到预设定为参考点位置点之前大约1/2栅格距离处。

(3)切换到手动REF方式,选择回参考点的轴,按下移动按键,工作台以(参数1425中设定的FL速度)向参考点设定方向慢速移动。

(4)当系统检测到一转信号(PCZ)到达栅格位置时,轴停止移动,参考点建立。

(5)参考点完成信号F94(ZP)变为1,1815#4(APZ)自动变为1。

(6)当参考点位置需要细微调整时,可使用参数1850,对栅格进行偏移调整。

4.3 标记点方式

标记点方式,是一种将机床工作台移动到某一标记点位置后,即将该点位置设定为参考点。这种方式可将参考点设在机床任意一点位置上,但不一定在栅格上。设置步骤如下。

(1)将参数1005#1(DLZ)设为1、参数1815#5(APC)设为1,关机重启。

(2)在手动方式下移动各工作台,并通過手轮微调,使之与机床的参考点标记位置重合。

(3)设定参数1815#4(APZ)为1,再次关机重启。

(4)查看参考点建立完成信号F94(ZP)变为1,参考点建立。

在实际工作中,使用绝对位置编码器的数控机床,位置信息的存储都依赖于外接的备用电池,所以要注意备用电池的使用情况,及时更换电量不足的电池,避免因电池失电而造成参考点丢失。

5 结语

回参考点是数控机床最基本也是最重要的功能之一,有挡块方式回参考点,每次执行回参考点操作时,不仅仅是回到参考点位置,同时也会再次定义设置参考点。而无挡块和标记点方式的回参考点,就只是回到参考点位置。只有在正确理解参考点并且设置参考点的基础上,才能加工出精度更高,误差更小,符合图纸要求的合格零件。

参考文献

[1] B-64605CM_01 FANUC维修说明书.

[2] B-64610CM_01FANUC参数说明书.

[3] 李劲.发那科Oi系统返回参考点功能方法与故障分析[J].设备管理与维修,2017(13):59-61.

[4] 韩京海.数控机床回参考点控制原理与故障分析[J].机械工程师,2014:137-139.

[5] 雷楠南.FANUC 0iD系统数控机床回参考点故障诊断与排除[J].济源职业技术学院学报,2017.

[6] 黄登红,李建跃,曾韬.数控机床参考点回归的方式综述及其常见故障诊断[J].制造技术与机床,2004(08):126-128.

[7] 黄登红.数控机床无挡块式回零的设定和调整[J].科技信息,2009(06):180+182.

[8] 陶玉萍,王维秀.数控机床分离型检测元件调试与典型故障维修[J].金属加工(冷加工),2010(21):77-79.