KDF4滤棒成型机组丝束拼接头检测剔除装置的设计

2020-02-08张小杭王己锋连铁生黄许立周培琛贺志华

张小杭,王己锋,钟 凌,连铁生,黄许立,周培琛,贺志华

1.龙岩烟草工业有限责任公司,福建省龙岩市新罗区1299号 364000

2.福建中烟工业有限责任公司技术中心,福建省厦门市集美区滨水路298号 361021

KDF4滤棒成型机组是德国HAUNI公司生产的滤棒生产设备,生产速度为600 m/min,具有稳定性好、生产效率高、操作方便、使用安全等特点。但在实际生产中无法自动检测和剔除丝束拼接不合格滤棒,只能通过人工在出口通道凭经验快速取出200支左右滤棒查找拼接头,由此可能造成不合格滤棒流入下游卷接机组,出现产品质量问题。近年来针对滤棒成型机组已有较多研究,倪敏等[1]采用高灵敏度光电传感技术研制了一种纸接头剔除检测装置,提高了成型机组剔除纸接头的可靠性;傅靖刚等[2]设计了一种红外线光电检测系统,实现了复合滤棒高速生产中滤棒质量在线检测和不合格产品剔除;王盛等[3]基于线光源成像原理设计了一种滤棒长度在线测量系统,提高了滤棒长度控制精度;丁多等[4]采用伺服控制和数据信号处理技术研制了一种滤棒加香胶囊添加装置,实现了加香胶囊复合滤棒的批量生产;曹祥薇等[5]采用凸轮滑块结构设计了一种植珠装置,改善了细支爆珠滤棒产品质量;黄秋婷等[6]采用双目标规划模型确定了最佳喷胶嘴口径值,提高了复合滤棒加工过程中的成型质量。但对于滤棒成型机组丝束拼接头问题的研究则鲜见报道。为此,以KDF4滤棒成型机组为对象,采用光电传感技术设计了一种丝束拼接头在线检测系统,通过检测红外线光源照射丝束后光辐射的变化识别拼接头,以实现在线检测和不合格滤棒剔除,保证滤棒质量的稳定性。

1 系统组成

1.1 结构组成

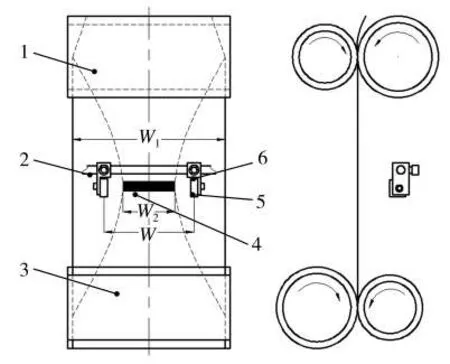

KDF4滤棒成型机组丝束拼接头检测装置主要由传感器、固定座、PLC控制器以及剔除装置等部分组成。其中,传感器是关键部件,其安装位置见图1。在生产过程中,丝束在输入辊组与伸展辊组之间进行开松伸展,开松宽度基本保持恒定,但是当带有拼接头的丝束进入开松区域后,由于被炭化的丝束拼接头无法正常开松伸展,其开松宽度会减少到原来的30%左右,因此利用开松宽度变化即可识别出拼接头。图1中,W1为正常开松丝束宽度,W2为带拼接头的开松丝束宽度,W为一对传感器之间的水平安装距离,W1>W>W2。当丝束拼接头经过传感器且传感器检测到“有丝束拼接头”信号时,将此信息发送给PLC控制器,PLC控制程序发出剔除命令,控制剔除驱动器的高速剔除阀和剔除轮动作,实现丝束拼接头的检测和剔除。

图1 传感器安装位置示意图Fig.1 Schematic diagram of installation position of sensor

1.2 传感器

红外光电传感器属于光电接近开关的一种,主要利用被测物体对红外光束的遮挡或反射,由同步回路的通断判定有无物体,适用于所有能反射光线的物体检测。因此,红外光电传感器本质上是一个光学-电子系统,可以将接收到的红外辐射信号转换成电信号并加以应用。其中,常闭型漫反射光电传感器是一种集发生器和接收器于一体的传感器,当传感器被遮挡时,传感器发射的光线会反射到接收器,此时输出端处于断开状态;当被检测物体通过,传感器未被遮挡时,接收器无法接收到传感器发射出的光线,此时光电开关产生开关信号。白色丝束纤维的反射率在70%左右,适合采用常闭型漫反射式红外光电传感器[7-9]。

现场测试发现,KDF4成型机组车速为600 m/min时,宽度40~70 mm,长度2 mm左右的丝束拼接头通过检测器的时间仅为0.2 ms,因此传感器的响应时间应小于0.2 ms。经分析对比,选用了德国SICK公司的WT160系列漫反射式红外光电传感器,利用丝束拼接头宽度的明显变化,通过对接收器的光强进行判断,实现丝束拼接头的在线检测。

1.3 固定座

如图1所示,安装有传感器的固定座对称设置,两者相距100 mm;一对传感器与丝束相距20 mm,且均垂直于丝束运行方向安装。通过调整螺钉可以横向调节检测器位置,调整范围为(110 mm,0)和(-110 mm,0)。

1.4 电气控制

如图2所示,在输入辊组和伸展辊组之间安装有漫反射光电传感器S1与S2,用于检测是否有丝束拼接头通过。当且仅当光电传感器S1与S2均未被遮挡时,PLC控制器才判定有丝束拼接头通过。生产中两个光电传感器S1、S2的输出信号分别连接继电器Ks1、Ks2,先将两个继电器的两个常开触点串联到一起(实现S1、S2输出信号的“与”关系),再将两个常开触点的一端接至24 V直流电压信号端,另一端接至PLC控制器输入端口,由PLC根据设定计算起始剔除点和剔除持续时间,并由其输出端口输出信号驱动电磁阀,完成剔除动作[10]。

图2 电气原理图Fig.2 Diagram of electrical principle

由于丝束拼接头检测点距离剔除阀的距离L固定不变,每支滤棒长度a也不改变,所以当丝束拼接头运行至剔除阀位置时将生产n(n=L/a为固定常数)支滤棒。刀盘切刀每旋转一周生产2支滤棒,同时设备上自有的刀盘传动齿轮监测传感器B1产生8个脉冲信号,即每生产一支滤棒传感器B1发出4个脉冲信号。因此,拼接头从检测点运行至剔除阀时,传感器B1共产生4n个脉冲信号,由此可识别出拼接头在设备上的准确位置。利用传感器B1输出的脉冲信号和PLC的脉冲计数功能,可设定拼接头的准确剔除时间。由于拼接头前后的丝束均开松不全,这些滤棒也必须剔除,因此设定剔除阀动作时间为脉冲数累计至区间(4n-20,4n+20)。试验测得,以拼接头为中心的前后5支滤棒质量未能达到工艺要求,所以设置剔除的滤棒数为10支。

如图3所示,当检测器检测到拼接头后,PLC开始读取传感器B1的脉冲信号并对其进行计数,当计数器累计达到4n-20次时,PLC输出端输出高电平至剔除电磁阀,剔除动作开始;当计数器累计达到4n+20次时,PLC输出端停止对传感器B1脉冲信号计数并输出低电平信号,此时剔除电磁阀关闭,剔除动作停止,该装置进入下一个检测剔除循环。

2 应用效果

2.1 试验设计

材料:醋酸丝束(单旦3.0,总旦32 000,单丝截面为“Y”型,由南通醋酸纤维有限公司提供)。

设备和仪器:KDF4滤棒成型机组(德国HAUNI公司);QTM综合测试台(英国斯茹林公司)。

图3 工作流程图Fig.3 Diagram of workflow

方法:采用KDF4成型机组生产长度108 mm,圆周24.10 mm,吸阻2 750 Pa滤棒,每隔5 min烫接1个拼接头,重复10次取平均值;设定剔除滤棒为10支(以拼接头为中心的前后5支滤棒),记录拼接头是否完全剔出;依据GB/T 5605—2011《醋酸纤维滤棒》[11]中的方法对剔除的每组10支滤棒进行吸阻检测。

2.2 数据分析

由表1可见,采用该装置后丝束拼接不合格滤棒剔除准确率达到100%,剔除的带有拼接头滤棒以及拼接头前后滤棒的吸阻均值为2 346 Pa,都低于工艺标准范围(2 750±245)Pa,从而有效解决了丝束拼接头导致的产品质量问题,提高了生产效率。

表1 丝束拼接头不合格滤棒剔除数据Tab.1 Rejecting data of filter rods containing spliced tow ends

4 结论

针对KDF4滤棒成型机组存在丝束拼接头等问题,利用红外线光电传感技术设计了一种丝束拼接头检测剔除装置,通过检测开松丝带宽度的变化识别拼接头,并通过剔除装置自动剔除不合格滤棒,实现了高速生产过程中丝束拼接头的在线检测和剔除。以KDF4滤棒成型机组生产的2 750 Pa规格滤棒为对象进行测试,结果表明:丝束拼接头的剔除准确率达到100%,剔除滤棒的吸阻均值为2 346 Pa,均低于工艺标准范围(2 750±245)Pa。该装置有效降低了物料损耗和工人劳动强度,提高了设备生产效率。