某超超临界机组锅炉末级过热器钢管泄漏原因分析

2020-02-07刘新星

龚 巍 刘新星

(1. 哈尔滨锅炉厂有限责任公司 材料研究所,哈尔滨 150046; 2. 哈尔滨锅炉厂有限责任公司 高效清洁燃煤电站锅炉国家重点实验室, 哈尔滨 150046)

某电厂超超临界清洁高效燃煤发电机组(锅炉型号为HG-3118/29.3-YM6)在运行112 h后,其锅炉末级过热器的钢管发生泄漏。该钢管材料为SA-213S30432不锈钢,规格为φ44.5 mm×11 mm,设计温度为640 ℃,蒸汽压力为31.4 MPa。该末级过热器的进出口温度分别为552 ℃和630 ℃,进出口压力分别为31.4 MPa和30.7 MPa。为查明泄漏发生的原因,笔者对失效钢管进行了理化检验和分析[1-2]。

1 理化检验

1.1 宏观检查

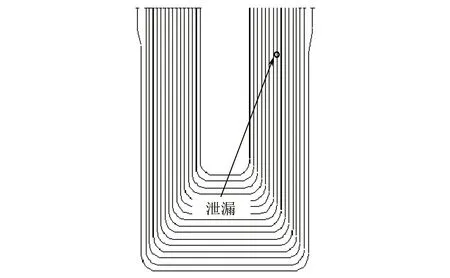

图1 末级过热器泄漏钢管位置示意图Fig.1 Schematic diagram of leakage steel pipe position of end superheater

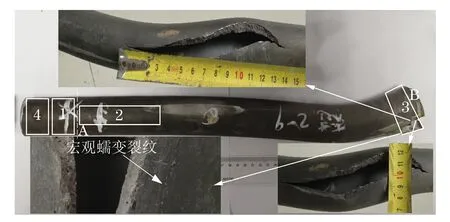

图2 泄漏钢管的宏观形貌Fig.2 Macro morphology of leaking steel pipe

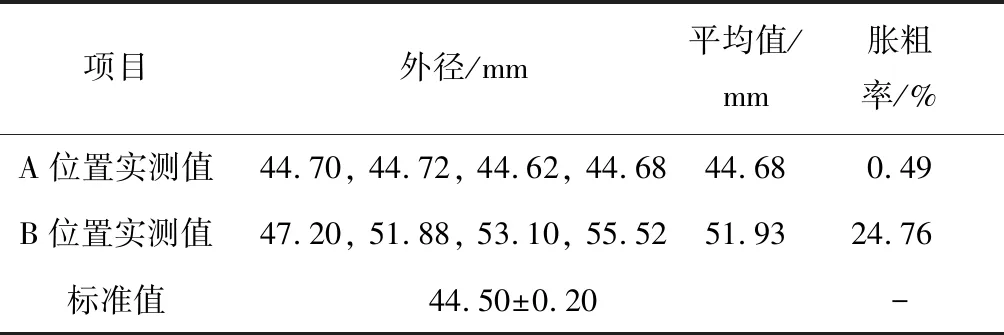

现场检查发现末级过热器管左数第2屏后数第9根钢管发生泄漏,失效钢管的位置如图1所示,宏观形貌和图2所示。由图2可见,失效钢管的爆口呈鱼嘴状,爆口长度为140 mm,宽度为20 mm,其边缘较粗糙且厚度最薄处为9.68 mm。爆口附近钢管外表面有平行于管轴的蠕变裂纹,具有不锈钢管过热爆管的宏观形貌特征[3-5]。失效管段发生了扭曲变形,除了爆口部位,其他管段内外壁表面光滑,未见轧制、折叠、重皮、裂纹、结疤和离层等缺陷。对失效管段远离爆口且未扭曲变形处(图2中A位置)与爆口处(图2中B位置)的外径进行测量并计算其胀粗率,结果如表1所示,可见爆口处管段的外径及胀粗率较大,远离爆口的管段的外径及胀粗率较小。

表1 失效钢管不同部位胀粗率的计算结果Tab.1 Calculation results of expansion rate of different parts of failed steel pipe

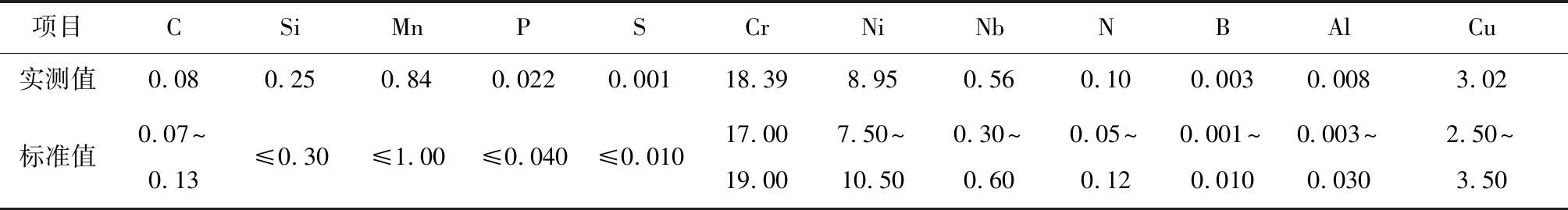

1.2 化学成分分析

从失效钢管(图2中的3号位置)上取样,用OBLF QSN-750型直读光谱仪对试样进行化学成分分析,结果如表2所示。可见失效钢管的化学成分符合ASME SA-213/SA-213M《锅炉、过热器和换热器用无缝铁素体和奥氏体合金钢管子》对SA-213S30432不锈钢成分的技术要求。

1.3 拉伸试验

按照ASTM E8/E8M-16aStandardTestMethodsforTensionTestingofMetallicMaterials,从失效钢管(图2中的1号位置)截取纵向圆棒状拉伸试样,采用CSS-2795型电子拉伸试验机对试样进行室温拉伸试验,结果如表3所示。可见试样的屈服强度、抗拉强度和断后伸长率均满足ASME SA-213/SA-213M对SA-213S30432不锈钢的技术要求。

表2 失效钢管的化学成分(质量分数)Tab.2 Chemical compositions of failed steel pipe (mass fraction) %

表3 失效钢管的拉伸试验结果Tab.3 Tensile test results of failed steel pipe

1.4 硬度测试

按照ASTM E10-18StandardTestMethodforBrinellHardnessofMetallicMaterials,从失效钢管(图2中2号位置)上取样,采用HB-3000C型布氏硬度仪对试样进行布氏硬度测试。得到失效钢管的硬度为167 HBW,在DL/T 438-2016《火力发电厂金属技术监督规程》要求的150~219 HBW范围内。

1.5 金相检验

从失效钢管的爆口处(图2中3号位置)和远离爆口处(图2中4号位置)分别截取金相试样,试样经打磨、抛光处理后,用盐酸苦味酸酒精溶液(5 mL盐酸+1 g苦味酸+100 mL酒精)浸蚀,使用Zeiss Axiovert 200 MAT型光学显微镜进行观察。由图3可见,失效钢管的爆口处与远离爆口处的显微组织均为奥氏体+大量沿晶界和晶内析出的碳化物[6],晶界模糊且未见孪晶组织。爆口处显微组织中有蠕变微裂纹。

图3 失效钢管爆口处与远离爆口处的显微组织形貌Fig.3 Microstructure morphology a) at the burst and b) far away from the burst of failed steel pipe

2 分析与讨论

由宏观检查结果可知,失效钢管爆口处符合不锈钢管过热爆管的宏观形貌特征。由金相检验结果可知,失效钢管爆口处与远离爆口处的显微组织为奥氏体+大量沿晶界和晶内析出的碳化物,爆口处显微组织中有微观蠕变裂纹,符合不锈钢管过热爆管的微观形貌特征[7]。综上,可判断该末级过热器钢管在运行期间出现过热导致其显微组织中晶界与晶内析出大量碳化物,使钢管的力学性能劣化,进而导致钢管承压能力下降,在内压应力作用下,钢管的蠕变速率加快并萌生出蠕变裂纹,最终导致该末级过热器钢管发生泄漏。

该超超临界清洁高效燃煤发电机组为新建机组,运行时间仅为112 h。末级过热器在试运行期间较短时间内发生过热爆管的原因一般为:钢管局部被异物阻塞;末级过热器入口集箱处节流孔圈阻塞;钢管局部热负荷偏高等。为查明失效钢管出现过热爆管的原因,现场调取该末级过热器出口温度的变化曲线,发现与失效管段同屏相邻位置的管段以及相邻管屏同位置的管段出口温度未超过640 ℃(没有超温现象),而失效管段出口温度持续上升到约660 ℃并在该温度下保持了6.5 h(出现超温现象),比其同屏相邻位置管段以及相邻管屏同位置管段的出口温度高出60 ℃,由于局部热负荷偏高的情况不会只出现在一根管段,由此可排除钢管局部热负荷偏高的因素。

对该末级过热器管屏、末级过热器入口集箱以及出口集箱的钢管内部进行清洁度检查后,发现在末级过热器第35,37屏的钢管内有电厂基建安装时的遗留物,而在其他管屏的钢管、末级过热器入口集箱和出口集箱内均未发现异物。由此推测该末级过热器发生过热爆管是因为钢管被异物阻塞,导致其工质流量减小,管壁温度升高,使钢管处于超温状态而发生过热爆管。由于爆管时高速气流产生的瞬间冲击力很大,极有可能将异物从爆口处吹出,因而在失效钢管内未发现阻塞物[7]。

3 结论及建议

超超临界清洁高效燃煤发电机组在运行期间,其锅炉末级过热器钢管因被异物堵塞而处于超温运行状态,使钢管的力学性能劣化、承压能力下降,钢管的蠕变速率加快,其表面萌生出蠕变裂纹,最终导致钢管发生泄漏。

建议在电厂基建阶段加强包括末级过热器集箱在内锅炉的清洁度检查,防止异物阻塞导致锅炉钢管过热。同时,电厂应对发生泄漏的末级过热器管屏的其他部位进行排查,检查其他钢管是否经历过热运行而在其外壁产生了蠕变裂纹,以消除影响锅炉安全运行的隐患。