余热锅炉不锈钢烟管开裂原因分析

2020-02-07

(中国石油大学(华东) 化学工程学院, 青岛 266580)

余热锅炉是一种广泛用于石油化工、冶金、电力等行业的热量回收设备,起着至关重要的节能减排作用[1-3]。某炭黑企业的30 000 t·a-1炭黑装置中采用立式YG-1.1-165Q型余热锅炉回收炭黑烟气的热量,该余热锅炉结构如图1所示,其设计条件见表1。该锅炉投用半年后,其下管板与多根不锈钢烟管的连接处发生开裂渗漏。对不锈钢烟管进行了现场维修补焊,半年后停车检修时再次发现不锈钢烟管出现开裂渗漏。烟管材料为S32168(牌号为06Cr18Ni11Ti)奥氏体不锈钢。为查明该余热锅炉不锈钢烟管频繁发生开裂渗漏的原因,笔者截取发生开裂渗漏的烟管(长度约为150 mm)进行了检验和分析[4]。

图1 YG-1.1-165Q型余热锅炉结构示意图Fig.1 Structural schematic diagram of YG-1.1-165Q waste heat boiler

表1 YG-1.1-165Q型余热锅炉的设计条件Tab.1 Design conditions of YG-1.1-165Q waste heat boiler

1 理化检验

1.1 宏观分析

经过现场检查发现,烟管渗漏开裂点全部位于余热锅炉的下管板和不锈钢烟管的连接处,在上管板未发现渗漏点。余热锅炉下管板与烟管连接处首次发生渗漏后补焊位置的宏观形貌如图2所示,可见渗漏处全部分布在换热管插入管板长度约为50 mm的区域内,渗漏区域分布如图3所示。

图2 补焊位置的宏观形貌Fig.2 Macro morphology of repair welding position

图3 渗漏区域分布示意图Fig.3 Diagram of leakage area distribution

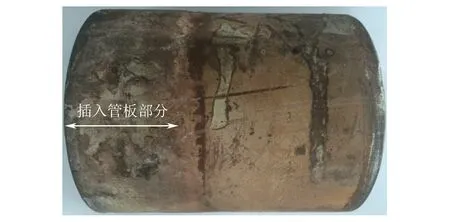

在余热锅炉的返修过程中,割除其下管板后对烟管进行表面检查,发现开裂的烟管均位于下管板的最外侧两层,这和管板外层烟管所受高水平应力有关。泄漏烟管截面有多处径向贯穿裂纹,如图4所示,裂纹在烟管外壁形成并向内壁扩展,由此初步推断烟管渗漏和余热锅炉壳程工作介质(锅炉水)的腐蚀有关。补焊处再次出现贯穿裂纹,说明补焊不能从根本上解决烟管的渗漏问题。从泄漏烟管截取管段试样,如图5所示,可见烟管外壁为黄棕色,插入管板的部分外壁有厚度约0.5 mm的结垢层。

图4 烟管径向开裂处的宏观形貌Fig.4 Macro morphology of radial cracking of flue gas pipe

图5 烟管外壁的宏观形貌Fig.5 Macro morphology of outer wall of flue gas pipe

1.2 化学成分分析

在对余热锅炉的拆解过程中发现,下管板壳程侧表面有一层厚度为12~20 mm的结垢物,且管板中心处结垢物较厚,边缘处结垢物较薄。由图6可以看出壳程结垢物存在明显分层,结垢物下部贴近管板表面(简称为管板侧)呈黑褐色,致密坚硬;壳程结垢物上部靠近水的一侧(简称为水侧)为浅红棕色,呈现出质地松软的泥渣状。图7为插入管板内的管段(环向间隙内)外壁水垢形貌,呈棕褐色,也很坚硬。由于该余热锅炉为立式结构,上下管板在管程、壳程温差和壳程压力作用下发生变形时,下管板会发生下凹变形,使其表面水垢呈现出中心厚边缘薄的特征。对插入管板内的部分烟管外壁、余热锅炉壳程管板侧和水侧的结垢物分别进行X射线衍射分析,以检测锅炉中的水质情况,结果如表2所示。

图6 余热锅炉下管板壳程结垢物形貌Fig.6 Morphology of scale deposited on the lower tube-plate and shell side of waste heat boiler

图7 插入管板内的烟管部分外壁结垢物形貌Fig.7 Morphology of scale on the outer wall of the flue gas pipe inserted into the tube-plate

化学物质烟管外壁管板侧水侧CaSO4536510Ca6Si6O17(OH)223--Ca7Si6(CO3)O18·H2O10--CaCO34767α-Fe2O3436Ca(OH)2310-MgCO3325NaAl3(SO4)2(OH)6-4-Fe3O4-96Mg(H2O)6(ClO2)2--2NaAl(SO4)2(H2O)12--4

由表2可知,结垢物的主要成分是钙、镁、铁的化合物,其中CaSO4,CaCO3的比例较高,CaSO4在烟管外壁和壳程管板侧的质量分数分别为53%和65%,CaCO3在壳程水侧的质量分数达到67%,Ca(OH)2在烟管外壁及壳程管板侧质量分数达到3%~10%,由此可见锅炉中水质较差,这是因为:

(1) 余热锅炉水中硬质成分含量较多,主要是Ca2+和Mg2+,该余热锅炉累计运行仅1 a下管板结垢物厚度就达到10~20 mm。

(2) 锅炉水的pH值较高,结垢物中Ca(OH)2的质量分数达到3%~10%。

(3) 锅炉的排污效果差,造成余热锅炉下管板处结垢严重,使余热锅炉下管板附近锅炉水浓缩严重,特别是在下管板与烟管连接处的环向缝隙内锅炉水浓缩更为严重,为烟管发生碱性腐蚀提供了条件。

1.3 金相检验

根据GB 13296-2013《锅炉、热交换器用不锈钢无缝钢管》,在失效烟管裂口附近横截面上取样进行金相检验,可见显微组织为奥氏体,晶粒尺寸正常且分布均匀,晶粒内有规则的孪晶和奥氏体晶界,见图8。

图8 失效烟管裂口附近横截面的显微组织形貌Fig.8 Microstructure morphology of cross section near crack of failure flue gas pipe

图9 失效烟管开裂处横截面的显微组织形貌Fig.9 Microstructure morphology of cross section at crack of failure flue gas pipe: a) at low magnification; b) at high magnification

在烟管开裂处横截面上取样进行金相检验,由图9可以看出,裂纹起源于烟管外表面并向内壁扩展,裂纹呈树枝状,主裂纹在开裂过程中又产生多条分枝裂纹,其开裂方式为沿晶界开裂,具有典型的沿晶型应力腐蚀开裂(SCC)的形貌特征[5-10]。开裂部位主要集中在烟管插入下管板的部分,具有明显的间隙应力腐蚀开裂的特征。

2 分析与讨论

余热锅炉自投入运行至首次发现渗漏仅半年时间,根据对烟管开裂部位的宏观和微观形貌分析以及对下管板处结垢物的成分分析,可以判断烟管的开裂属于典型的奥氏体不锈钢在浓缩锅炉水中的应力腐蚀开裂(或称锅炉水中的局部碱脆)。

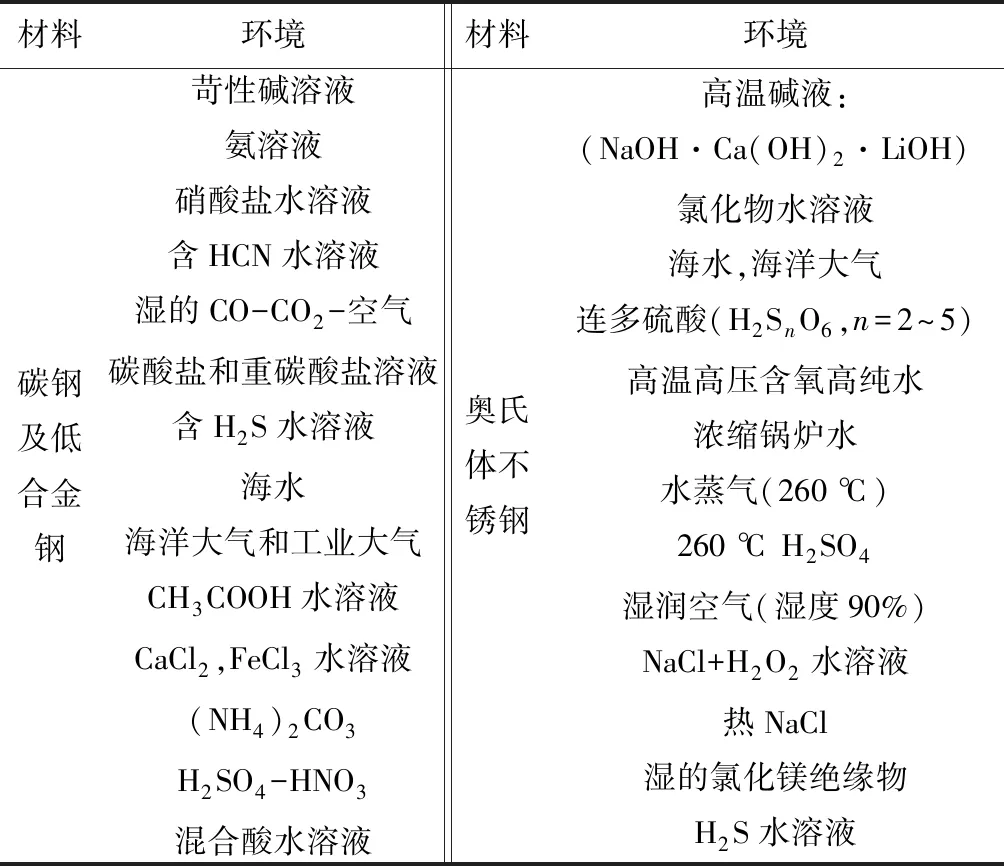

应力腐蚀开裂是一种开裂型的局部腐蚀形式,常出现在锅炉、压力容器和压力管道上。应力腐蚀开裂的发生需要同时满足3个条件[9],一是材料具有一定水平拉应力;二是材料较敏感;三是在特定的材料-环境组合下,见表3[10]。发生渗漏的余热锅炉下管板烟管的运行工况满足了上述条件。下管板的奥氏体不锈钢烟管在浓缩的锅炉水中易发生应力腐蚀开裂,同时,烟管和筒体之间的热膨胀差及压力等载荷在管板外圈处易产生较大的拉应力,这符合了应力腐蚀的发生条件。从设计角度来看,选择奥氏体不锈钢作为余热锅炉用烟管并不合适,而且余热锅炉还存在水质及排污等问题,造成其下管板与烟管连接处环向缝隙内的锅炉水严重浓缩,形成强碱性环境,最终导致不锈钢烟管插入下管板的部分出现开裂。考虑该余热锅炉的工作条件难以改变,可用低碳20钢代替S32168奥氏体不锈钢,可以避免发生应力腐蚀开裂。

表3 易于产生应力腐蚀开裂的材料-环境组合Tab.3 Material-environment combination prone to stress corrosion cracking

3 结论及建议

YG-1.1-165Q型余热锅炉的奥氏体不锈钢烟管选材不合适、锅炉水质差及底部排污不当等问题导致烟管在浓缩锅炉水中发生应力腐蚀开裂。

为避免再次发生应力腐蚀开裂,可采用低碳20钢作为烟管材料,同时加强锅炉水质监控和排污管理,避免出现严重的碱浓缩甚至结垢问题,余热锅炉管板与烟管采用强度焊-密封胀相结合的连接方式,以减轻环向间隙内的锅炉水浓缩导致的腐蚀,若技术条件允许可以采用内孔焊技术,可彻底消除环向间隙。