大型钢结构整体提升过程的有限元分析

2020-02-06胡丽娟HULijuan黄佩兵HUANGPeibing

胡丽娟HU Li-juan;黄佩兵HUANG Pei-bing

(中国电建集团江西省水电工程局有限公司,南昌330000)

0 引言

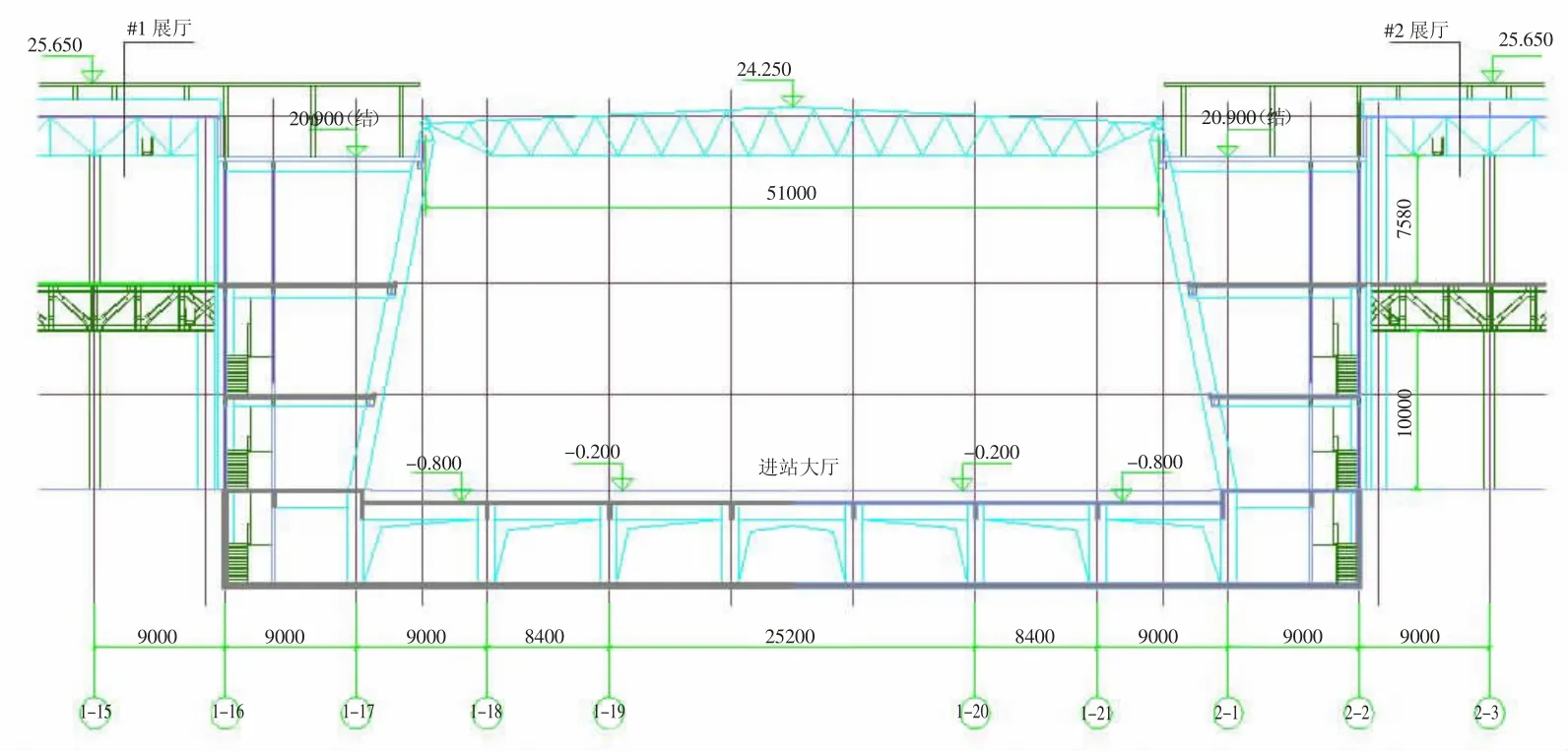

某会展中心项目#1、#2 展厅和进站大厅组成,建筑采用对称布置,参见图1。主体采用钢结构,其结构体系为钢管柱+型钢支撑+钢桁架;地上3 层,地下1 层,总建筑面积34000m2,钢结构总重量约为18000 吨。进站大厅屋面钢结构位于地下室顶板上方,需要等到地下室结构完成施工,方可进行此部分的钢结构安装。

进站大厅屋面钢结构跨度51m,长度为75.05m,主要由8 榀管桁架组成,管桁架两端支座为抗震球铰支座,支座安装标高为+23.29m。管桁架横断面为倒三角形,最重的管桁架单重达45.4 吨。如采用大型起重机械进行单榀桁架吊装方案,起重机械设备需在顶板上进行吊装作业,顶板承载能力无法满足要求,则需要投入大量的地下室顶板加固费用。如采用搭设满堂架进行高空散装方案,则施工周期长、成本高和安全风险大。因此最终选择“地面原位拼装、整体提升”的施工工艺。

图1 进站大厅立面

将屋面钢结构在安装位置正下方的地下室顶板上拼装成整体后,利用“液压同步提升技术”,将其提升到位。提升过程中结构受力采用有限元软件MIDAS/Gen 全过程仿真计算,同步提升通过计算机控制实现,有效保障施工安全,并将大大降低施工难度。

1 提升方案设计

1.1 提升吊点布置

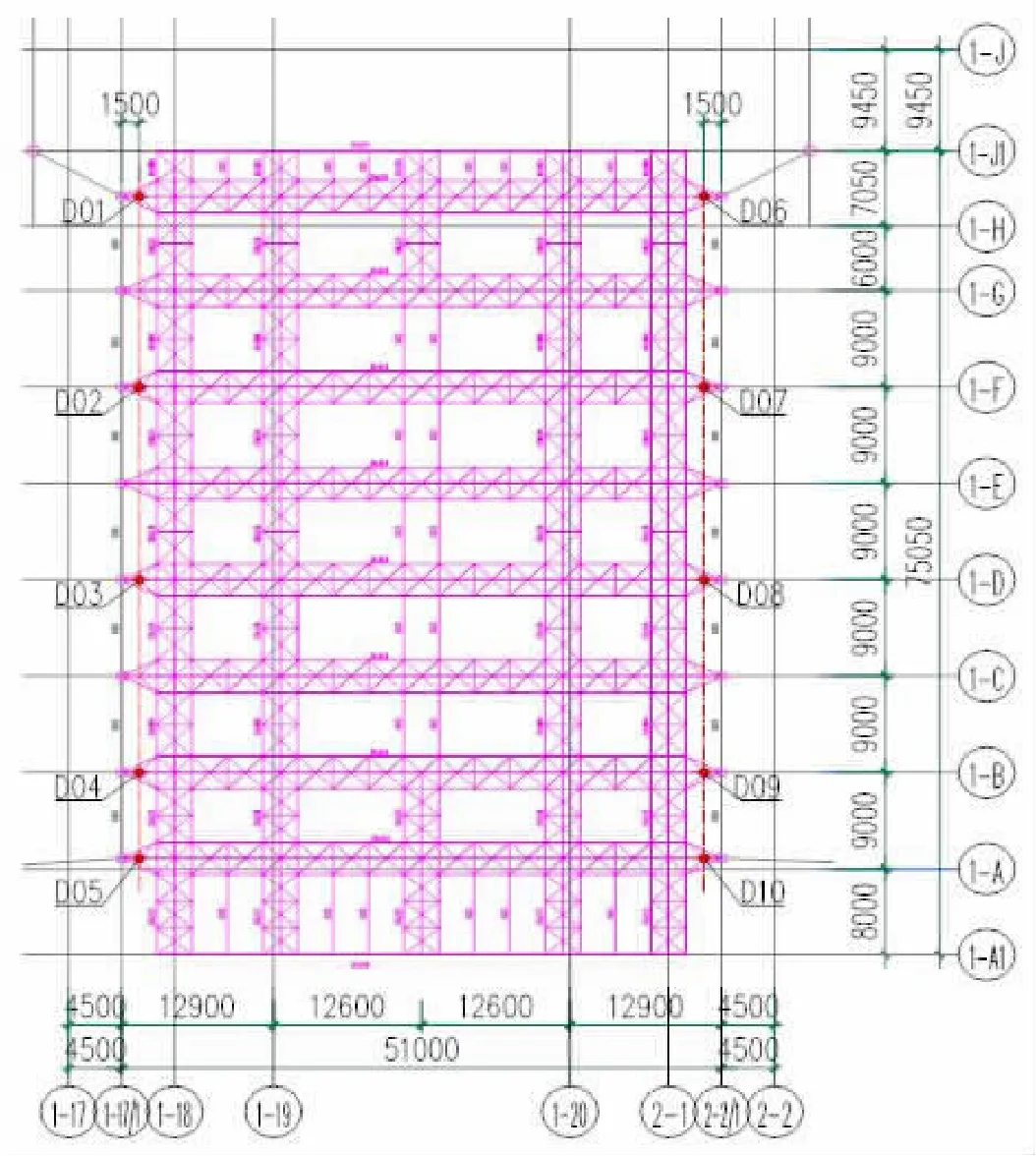

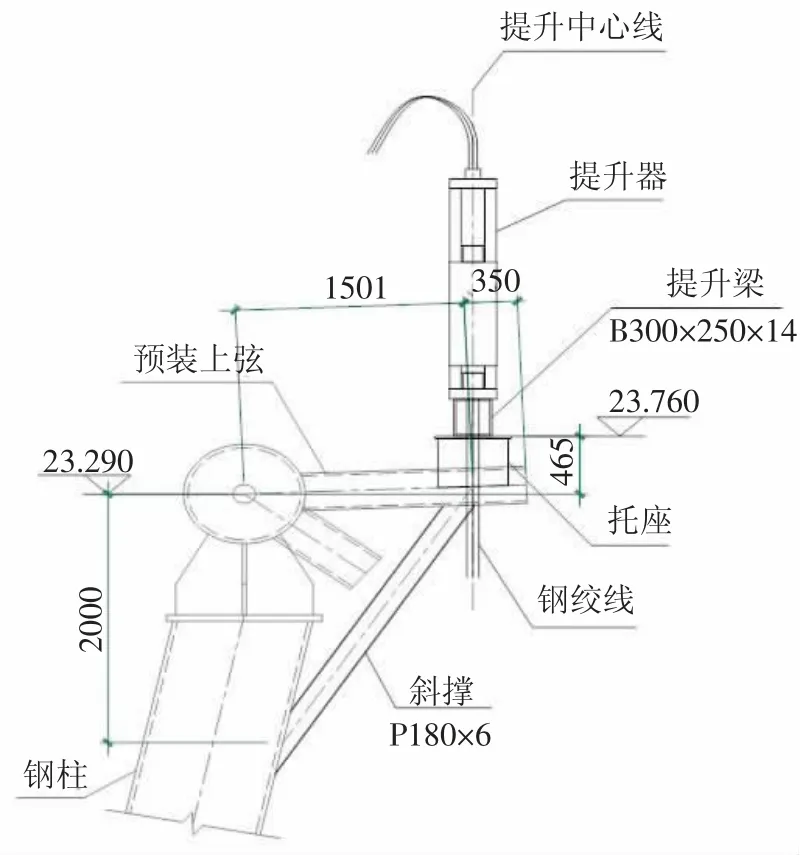

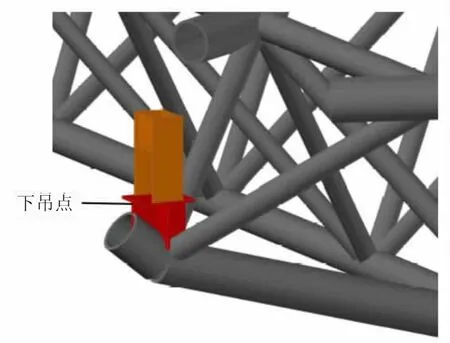

屋面钢结构在其投影面正下方的地下室顶板上拼装为整体,根据其结构左右对称的特点并通过软件分析优化,最终确定在两侧面各布置五个吊点(见图2)。在钢柱顶部位置(标高+23.290m),利用钢管柱及管桁架一段上弦杆设置提升平台,布置上吊点(见图3)。在与上吊点对应的管桁架下弦杆件上安装提升下吊点(见图4),上、下吊点间通过专用底锚和专用钢绞线连接。

图2 提升吊点平面布置

1.2 提升平台设计

提升平台由上弦杆、斜撑、托座和提升梁组成,提升梁、上弦杆、球铰支座和斜撑将提升反力传递到钢柱上,优化了提升情况下钢柱的受力状态。提升梁规格为H300×250×14,斜撑规格为Φ180×6 钢管,托座由20mm 厚的钢板焊接制成。所有临时措施材质均为Q345B,提升平台各杆件之间均采用焊接连接,焊缝均采用熔透焊缝,焊缝等级为二级。

图3 提升平台(上吊点)示意

1.3 同步提升方案

提升前,检查提升单元和所有临时措施是否满足施工方案和图纸设计要求。确认无误后以计算机仿真计算的各提升吊点反力值为依据,对提升单元进行分级加载(试提升),各吊点处的液压提升系统伸缸压力分级增加,依次为20%、40%、60%、70%、80%。再次检查各部分无异常的情况下,可继续加载到90%、95%、100%,直至提升单元全部脱离拼装胎架。提升单元离开拼装胎架约150mm 后,利用液压提升系统设备锁定,空中停留12 小时做静载试验,对吊点结构、承重体系和提升设备等做全面检查,各项检查正常无异常,再进行正式提升。做静载试验时,测量各吊点的水平标高,并计算出各吊点相对高差。

正式提升时,通过液压提升系统设备调整各吊点高度,使提升单元达到设计姿态。以调整后的各吊点高度为新的起始位置,复位位移传感器,在同步整体提升过程中,始终保持该姿态。提升钢结构距设计标高约200mm 时,暂停提升。

图4 下吊点三维示意

提升就位时,各吊点微调使结构精确提升到达设计位置,液压提升系统设备暂停工作,保持提升单元的空中姿态,然后进行后装杆件的安装并进行焊接,使提升钢结构形成整体稳定受力体系。

吊点装置拆除前,后装杆件焊缝经检测合格后方可将液压提升系统设备同步减压,至钢绞线完全松弛。最后拆除液压提升系统设备及相关临时措施,完成钢结构整体提升作业。

2 提升过程的有限元分析

2.1 抗震球铰支座的有限元分析

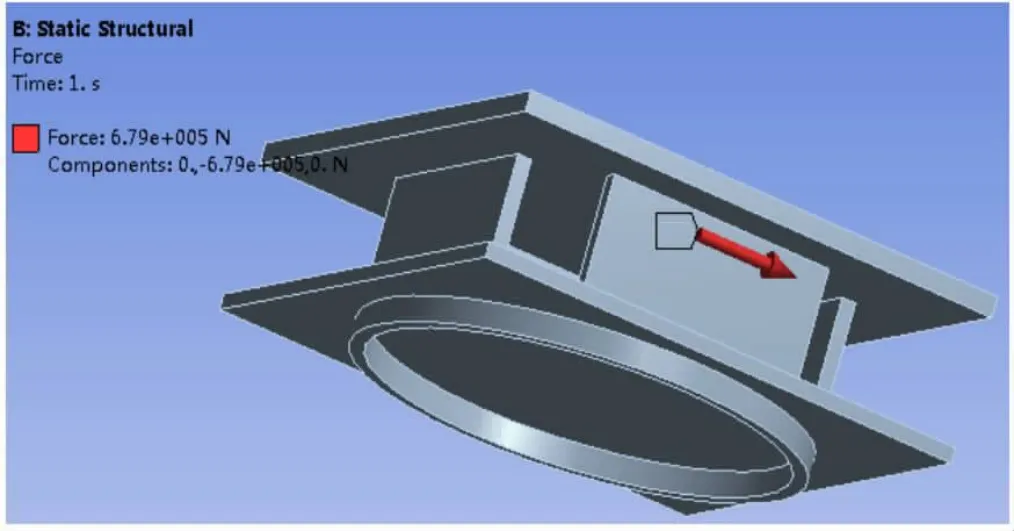

球铰支座的四面均采用钢板(材质Q345B,厚度20mm)将其座板和顶板焊接连接(见图5),焊缝均采用熔透焊缝,焊缝等级为二级。采用ANSYS 有限元程序对整体结构进行仿真分析, 基本荷载组合为1.4LL,LL 为水平反力标准值。经计算,屋面钢结构提升时,LL 最大标准值为485kN。

图5 抗震球铰支座计算模型

图6 抗震球铰支座应力分布云

根据抗震球铰支座应力分布云图(图6)得知,其最大应力为69.341MPa,且远小于295MPa,满足设计要求。

图7 抗震球铰支座变形分布云

根据抗震球铰支座变形分布云图(图7)得知,其最大变形约为0.26mm,满足设计要求。

2.2 提升平台的有限元分析

采用有限元软件MIDAS/Gen 对提升平台进行分析计算。恒荷载DL,为支承结构自重,其自重由程序自动计算。提升荷载LL,为钢结构提升时计算得到的提升反力。基本荷载组合为1.2DL+1.4LL。

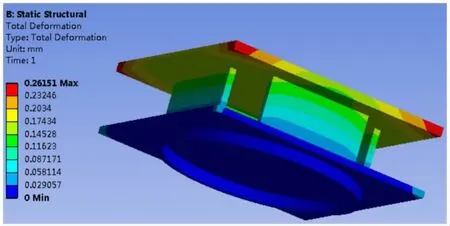

2.2.1 应力比分布图

图8 屋面钢结构提升平台应力比分布图

提升时,图8 中杆件的最大应力比为0.56<1.0,满足规范要求。

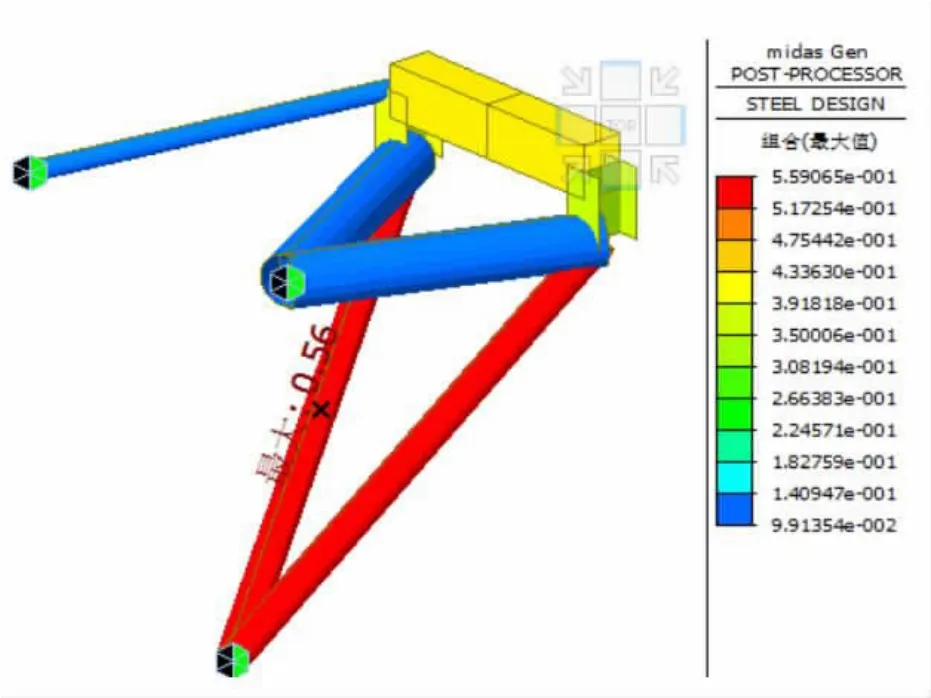

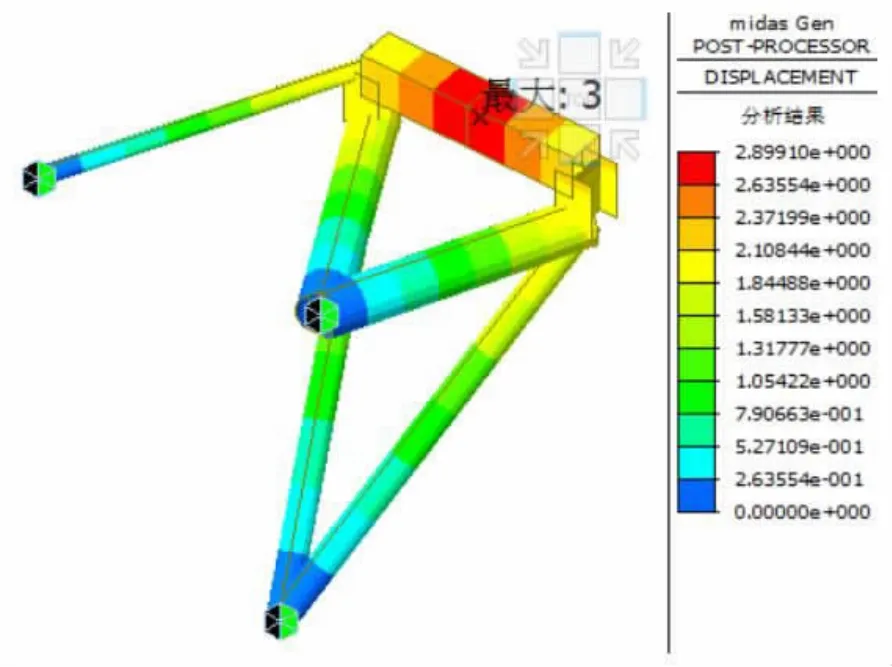

2.2.2 变形分布图

提升时,图9、图10 支承结构最大竖向位移约为3mm。

2.3 屋面钢结构的有限元分析

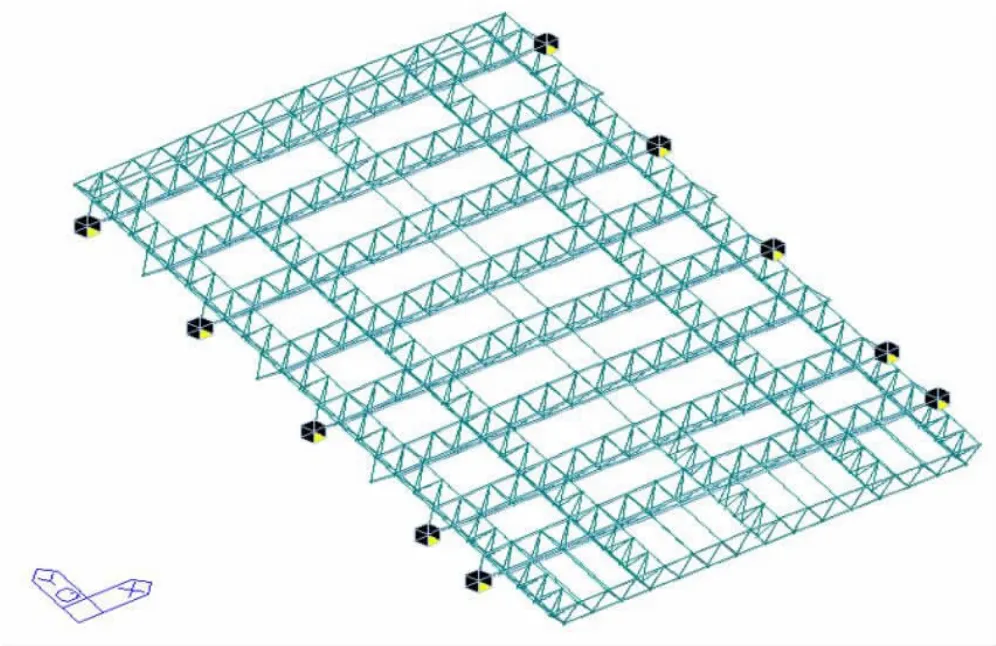

整个提升过程采用空间有限元程序MIDAS/Gen 仿真分析,其计算模型如图11 所示。

图9 屋面钢结构提升平台DXYZ 分布图(单位:mm)

图10 屋面钢结构提升平台DZ 分布图(单位:mm)

图11 整体提升的屋面钢结构

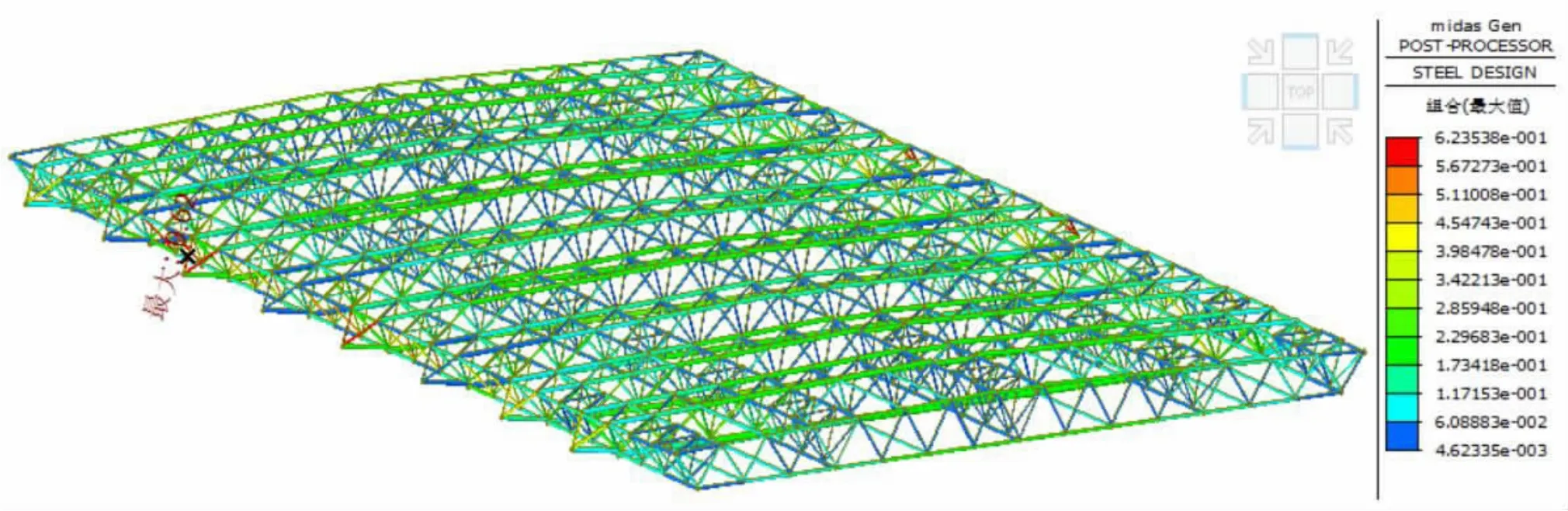

2.3.1 应力比分布图

钢结构提升时,恒荷载DL 为结构自重,提升结构包括管桁架结构、檩条结构和女儿墙结构等,总重为412.45T,檩条结构、女儿墙结构重量平均分布在桁架结构上。风荷载W,按《重型结构和设备整体提升技术规范》(GB51162-2016)取标准风压值0.25kPa。基本荷载组合为1.2DL+1.4W。

屋面钢结构提升时,结构最大应力比约为0.62(见图12),小于1.0,满足设计规范要求。

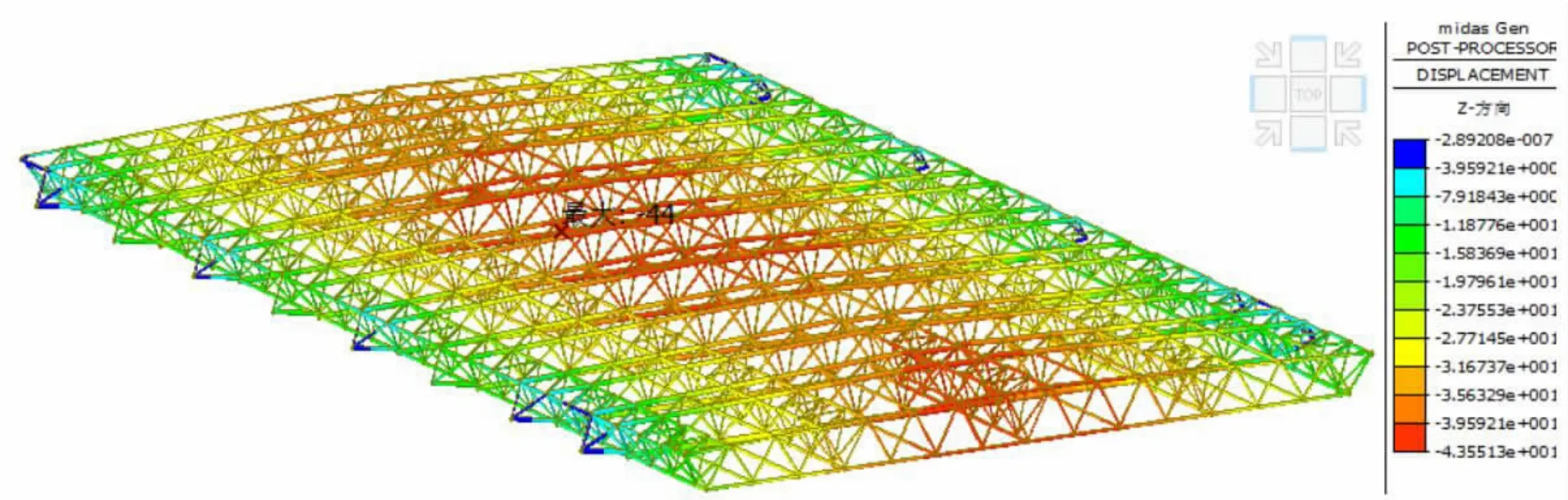

2.3.2 变形分布图

通过屋面钢结构变形分布图(图13 和图14)得知,结构跨中最大竖向变形约为44mm,提升点间距约为48000mm,变形为跨度的1/1090,满足规范要求(不大于1/400)。

图12 屋面钢结构应力分布图

图13 屋面钢结构DXYZ 分布图(单位:mm)

图14 屋面钢结构DZ 分布图(单位:mm)

通过以上计算结果可知,提升时,屋面钢结构的强度、刚度均满足设计和施工规范要求。

3 实施效果

本工程屋面钢结构施工中采用了“液压同步提升”施工技术,从地面拼装至液压提升设备拆除,历经62 天,顺利圆满地完成了安装任务。方案编制阶段采用有限元分析软件对球铰支座、提升平台和屋面钢结构等进行了分析计算,安装过程中利用分析所得数据并通过计算机控制实现同步提升,工程进度、质量和安全得到了有效保证,取得了良好的社会经济效益。

4 结束语

目前,在我国大型钢结构建筑施工中,整体提升技术的应用越来越广泛,因此对临时支撑、卸载设施和钢结构本身在施工过程中的受力分析越来越重要,否则将带来巨大的安全风险。因此,有限元(仿真)分析技术应用于大体积、大跨度、大吨位空间钢结构的安装,将大大地降低施工安全风险。