奥氏体硬化中锰钢焊接间隙工艺研究

2020-02-06王亮WANGLiang王艳丽WANGYanli

王亮WANG Liang;王艳丽WANG Yan-li

(宁夏天地奔牛实业集团有限公司,石嘴山753001)

0 引言

在煤矿采煤机械中,刮板输送机是作为传输运载煤炭功能,而中部槽作为主要零部件,刮板链在中部槽中运送煤炭,所以中部槽相关零件要求有较高的耐磨性能,同时煤炭从煤壁落入中部槽的瞬间,产生瞬间冲击,所以中部槽又要求有较高的冲击性能,所以中部槽中板选用奥氏体硬化中锰钢钢材。

奥氏体硬化性中锰钢,在中低冲击载荷下,通过形变引发马氏体相变,实现了材料的冲击强化性能。钢材表面越磨越硬和承受冲击时变硬的特性,当表面的一层硬化材料被磨掉之后,新露出的表面同样会得到自强化,因而在使用过程中具有较高的耐磨性及冲击性。在实际焊接中,焊接间隙设计不合理造成焊接缺陷及焊接变形[1]。本文主要研究奥氏体硬化中锰钢中板与槽帮的焊接过程中焊接间隙范围,掌握焊接间隙对焊接性能的影响。

1 试验材料与方法

1.1 试验材料

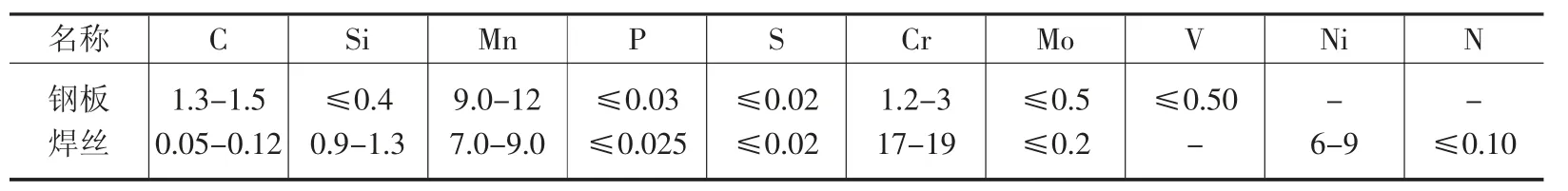

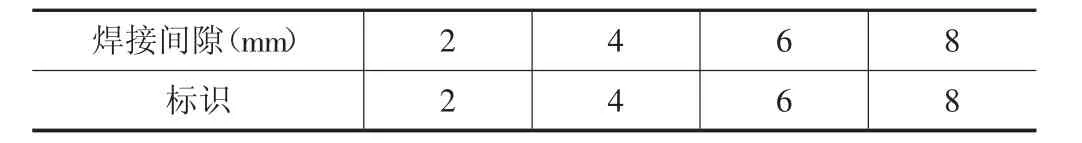

模拟中部槽焊接,选用t40 的奥氏体硬化中锰钢钢板与t40 的铸钢件采用不锈钢焊丝进行焊接试验,钢材与焊丝化学成分见表1。焊接间隙试件分别选用2mm、4mm、6mm、8mm(两组)的焊接间隙(共五组),试件标识如表2所示。

表1 奥氏体硬化中锰钢及不锈钢焊丝化学成分(%)

表2 试件标识

表3 焊接参数及设备

1.2 焊接设备及参数

焊接坡口形式,采用60 度X 坡口、无焊接钝边,设备采用水冷电焊机、半自动焊接小车设备焊接。焊接参数如表3 所示。

1.3 试件检测标准及方法

焊缝宏观检测包括焊缝外观成型,焊缝超声波探伤检验,焊接断面成型分析等方法,通过焊缝质量确定焊接间隙对焊接性能的影响,确定合理的焊接间隙[2]。

2 试验结果及分析

2.1 打底焊背面成形及探伤结果

标识2(2mm 焊接间隙)、4(4mm 焊接间隙)探伤有局部缺陷,属于合格探伤要求;标识6(6mm 焊接间隙)、标识8(8mm 焊接间隙)探伤缺陷面积超出工艺要求,尤其判定为不合格,下面对焊缝质量做具体分析。

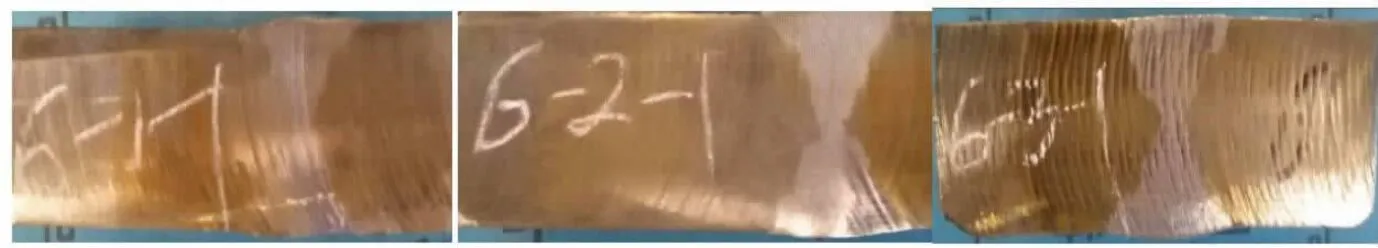

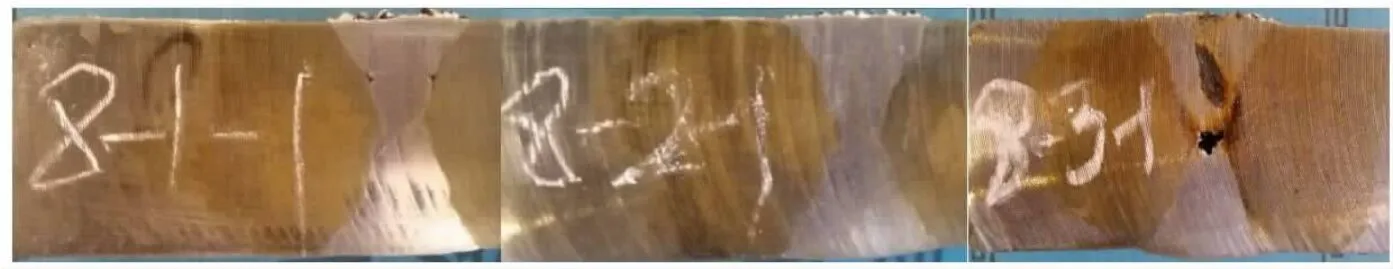

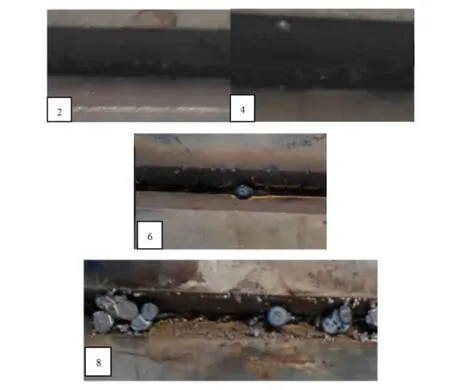

打底焊双面成型是焊缝质量最为关键的,焊接背面成型如图1 所示,观察双面成型情况:①2mm(标识2)焊接间隙,双面成型,无焊瘤缺陷;②4mm 焊接间隙(标识4),焊瘤≤3mm,且均匀,基本上也双面成型,成型外观较好;③6mm 焊接间隙(标识6),焊瘤不均匀,局部焊瘤5-7mm,局部双面成型;④8mm 焊接间隙(标识8),产生大面积焊瘤并且相当严重,用渣铲去除体积大焊瘤后,用砂轮打磨体积小焊瘤(砂轮片不能伸至坡口根部),焊瘤修磨至3-4mm 后焊接。

图2 2mm 焊接间隙焊道断面

图3 4 mm 焊接间隙焊道断面

图4 6 mm 焊接间隙焊道断面

图5 8 mm 焊接间隙焊道断面(砂轮打磨打底焊背面)

图1 标识2、4、6、8 试板打底焊背面成形

2.2 焊接接头断面分析

采用热影响最小的线切割方式,垂直于焊道随机将试板切割为5 段,取中间3 段(去除两端定位焊段),经加工后化学腐蚀焊道观察焊道截面焊接情况,结果如下:

①2mm 焊接间隙焊道断面分析。如图2 所示,焊道断面缺陷分析,除第一组2-1-1 坡口根部有未熔合缺陷0.5mm,其余两组没有缺陷,焊缝质量符合要求,合格。

分析缺陷原因:焊接时气流的干扰、焊丝偏心等造成电弧偏吹,而电弧偏吹使电弧燃烧不稳定,熔滴下落时失去气体保护,造成焊接缺陷,同时飞溅增大。

②4 mm 焊接间隙焊道断面分析。如图3 所示,4-1-1坡口根部气孔直径约1mm,4-2-1 坡口根部两侧有未熔合约1mm,4-3-1 坡口根部未熔合约2-3mm,其余没有缺陷,焊缝质量符合要求,合格。

分析缺陷原因:电弧偏吹造成气体保护不好造成根部细小的气孔、未熔合缺陷。而背面微小焊瘤残留,造成局部焊接过程中未熔合缺陷较大。

③6mm 焊接间隙焊道断面分析。缺陷情况如图4 所示,背面在正面打底焊同时成型,有轻微焊渣焊瘤,砂轮可清除,断面缺陷情况,从分析可以看出,焊缝三个部位均存在1mm 未熔合缺陷,打底焊背面成形不好,焊缝不合格。

④8mm 焊接间隙焊道(打底焊背面砂轮打磨)断面分析。焊道断面图片图5所示,背面焊接缺陷采用砂轮修磨去除方式,清除效果较好,但无法彻底清除,断面缺陷情况,从分析可以看出,焊接存在未熔合、气孔、夹渣、孔洞等严重焊接缺陷,焊缝不合格。

2.3 综合分析

焊接时为了保证电弧能够接近接头根部,并能在多层多道焊时侧边熔合良好,坡口根部必须采用一定的间隙,但间隙必须合理。钢材及焊丝的含碳量,合金元素的含量不仅影响焊缝质量,也对焊接间隙有着相应的要求[3]。

采用相同焊接参数,焊接间隙是焊接质量的主要因素,焊接间隙过大,邻近效应减少,涡流热量不足,焊缝晶间接合不良产生未熔合和开裂[4];焊接热输入量不足时,被加热焊缝边缘金属组织达不到焊接温度,边缘处金属组织保持固态,形成未融合和未熔透。焊接接头根部对口间隙过大影响焊接质量和焊接效率,还容易引起较大的焊接变形[5];焊接间隙过小,邻近效应增大,输入热量过大,造成焊缝烧损或焊缝经挤压、滚压造成深坑。必须把焊接接头根部预留的间隙限制在一定的范围内。

经过试验综合分析,奥氏体硬化中锰钢与铸钢件焊接间隙设计在2-4mm 较为合理,焊缝质量较好。

3 结论

对以上实验内容进行分析可知:①通过打底焊背面成形情况可知:2-4mm 的焊接间隙打底焊背面成形较好,6mm 焊接间隙打底焊背面会产生个别焊瘤(5-7mm),8mm焊接间隙打底焊背面焊瘤严重(7-10mm 以上)。②通过对焊道截面宏观缺陷分析可知:2-4mm 焊接间隙的焊道截面焊接缺陷较小,6mm 焊接间隙的焊道截面焊接缺陷较大,8mm 焊接间隙的焊道截面焊接缺陷严重。③当焊接间隙较大时,打底焊背面产生焊瘤,采用渣铲、火焰气割及砂轮修磨方式清楚焊瘤,也不能保证焊接质量(原因:清理不彻底)。综上所述:奥氏体硬化中锰钢钢板采用不锈钢焊丝最佳的X 坡口焊接间隙为:2-4mm。