氨法脱硫工艺及其应用

2020-02-06张超然杨树卿

张超然,杨树卿

(1.中国石油化工股份有限公司炼油事业部,北京100728;2.中国石化石家庄炼化分公司,河北石家庄 050099)

催化裂化是炼油生产中最核心的技术之一。裂化催化剂再生过程中会产生大量烟气,是催化裂化装置及炼厂的主要污染源。再生烟气主要成分为CO2、CO、N2、O2、SOx、NO2,还带有催化剂微尘,烟气中CO几乎全转化成CO2。目前再生烟气满足催化裂化催化剂再生烟气中大气污染物特别排放限值:在基准氧体积分数3%条件下,烟尘、SO2、NOx排放质量浓度分别不高于30,50,100 mg/m3。随着环境保护标准的提高,再生烟气必须进行脱硫、脱硝、除尘后,实现达标排放。目前脱硫工艺中氨法脱硫因其脱硫速度快、效率高、装置开停车时间短、脱硫产品经济价值高等优点,逐渐成为一项较为成熟的主要脱硫技术。

1 氨法脱硫工艺简介

1.1 氨法脱硫工艺原理

氨法脱硫是典型的气液两相接触过程,既存在化学吸收也存在物理吸收,并在液相中伴随各种化学反应,是复杂的电解质混合体系。其主要反应原理如下:

1.1.1 脱硫

在脱硫塔内,脱硫过程主要发生的化学反应方程式为:

通过对以上几方面的控制,在实际施工中,钻遇易坍塌硬脆性地层等不稳定发育井段时返出掉块明显减少,有效保证了井眼通畅,防止了地层坍塌,同时及时携带出岩屑,保证了井壁稳定和井下安全。

由脱硫过程发生的反应可知,实际对SO2起脱除作用的是(NH4)2SO3,NH4HSO3不吸收SO2,而NH3主要是调节脱硫液pH值,并将NH4HSO3转化为(NH4)2SO3,为SO2提供脱硫剂。脱硫过程中为控制氨逃逸及气溶胶生成,加氨位置需谨慎考虑,并控制好浓缩段浆液pH值。

1.1.2 氧化

根据以上方法,可测量并计算出数据中心当前的PUE能效指标。而通常电网企业数据中心能效指标会受诸多因素的影响而变化,如IT设备的运行负荷,配电设备的运行负荷,环境和季节的变化等,且若采用优化计算方法,冷却水系统等参数一般是通过一个恒定的平均能效比数值估算出来的,无法真实反映随时间变化的实时数据。因此测出当前的PUE指标仅是第一步,若要更准确、全面地了解该数据中心的能耗,并与业内其他数据中心的能耗数值进行比较的话,应当对PUE值进行长期的测量和统计,最终取平均值。

氧化过程是通过鼓入空气将亚硫酸盐氧化生成硫酸盐,氧化过程发生的化学反应方程式为:

氨法脱硫过程中以氨为脱硫剂,脱硫后的副产品硫酸铵经蒸发结晶可作为化肥原料使用。随着环保部门对外排废水的要求越来越严,该过程无外排废水的优势也愈加明显。

1.1.3 结晶

脱硫塔在氧化罐内设置氧化风强制氧化,经充分反应脱硫后的烟气进入一级水洗段,一级水洗段设置一层喷淋层。烟气中携带的铵盐颗粒及部分逃逸的氨在该段进行一级洗涤。一级水洗段浆液由集液槽回流至一级冲洗水箱。

1.2 工艺流程

氨法脱硫工艺包括烟气系统、脱硫系统、脱硫剂供应系统、硫酸铵分离系统、工艺水系统、压缩空气系统、氧化风系统及电气系统。其中脱硫系统工艺流程示意见图1。

图1 氨法脱硫工艺流程示意

1)选择合适的液气比。

2 氨法脱硫工艺的应用

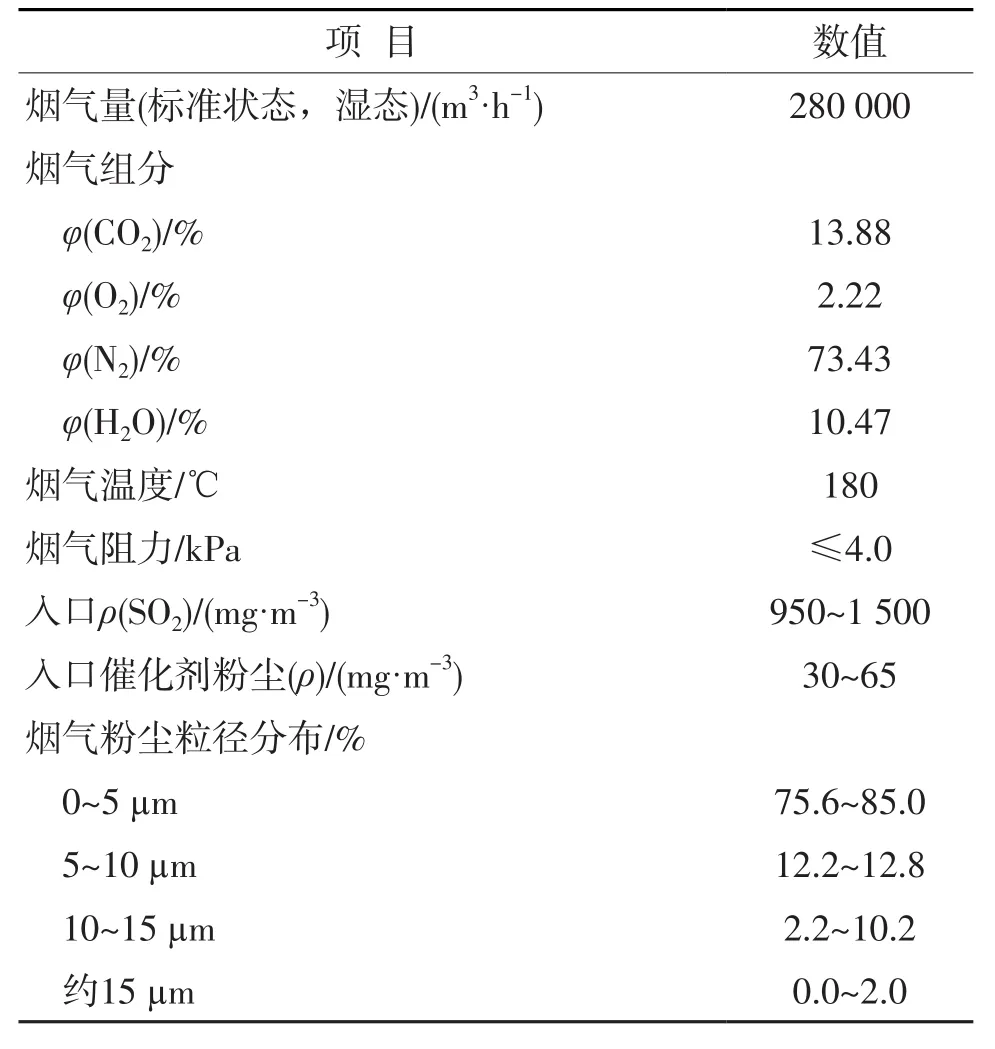

技术人员将氨法脱硫工艺应用于催化裂化烟气脱硫中,脱硫塔入口烟气参数见表1。

提高微电子技术是加强综合国力的重要手段。未来的科技大都离不开微电子技术,就像现在的生活也离不开微电子技术一样,所以发展微电子技术是当前科学界的主流。我们应当秉持着坚持不懈的精神,继续探索研发微电子技术,不断缩小我国与世界上发达国家的差距,最终实现我国和世界先进的微电子技术完美接轨,让我国走在世界的前列。

“为字营”营主李陆峰率手下十二人,打着火把,骑着快马,火速赶往文华斋。离文华斋约莫一里之遥,李陆峰让手下打灭火把,悄悄下马,派一人守着马匹,其余人步行前往文华斋。李陆峰绰号“钻林虎”,以行事谨慎、善于隐蔽著称。他这样做,为的是避免打草惊蛇。

本发明公开了多晶硅还原系统及其应用。其中,该多晶硅还原系统包括:还原炉、第一换热器、汽化器、混合器和第二换热器。通过第一和第二两个换热器及汽化器对还原炉产生的大量高温还原尾气进行能量递级利用,逐步将高温还原尾气的余热转移到多晶硅还原的原料上,满足生产需求,实现了能量的综合合理利用,降低了多晶硅还原系统的能耗。公开/公告号:CN108314051A 申请/专利权人:中国恩菲工程技术有限公司

再生烟气进入浓缩段与浓缩段浆液进行初步反应,被降温并大量脱除烟气中SO3。浓缩段浆液为饱和硫酸铵溶液,不含游离氨,避免气相上与SO3反应而形成气溶胶。烟气经浓缩段后进入脱硫段。脱硫段喷淋区为烟气主要反应区域,设置3层喷淋层。脱硫段浆液来自塔底氧化罐,为不饱和硫酸铵溶液。硫酸铵浆液在氧化罐内进行充分的氧化、结晶。液氨由氧化罐脱硫中和区进入脱硫系统,与脱硫后含有大量亚硫酸氢根离子的酸性溶液进行中和反应,该段铵根、水合氨被充分反应、消耗,生成亚硫酸盐。亚硫酸铵在氧化区内被分层逐级强制氧化;随着氧化的充分进行,氧化段pH值逐渐降低,浆液进入循环喷淋区。氧化后的硫酸铵溶液被补至浓缩段浆池底部,进一步浓缩后,由浓缩段硫酸铵出料泵排至化肥处理单元。喷淋层上方设置1套管式高效除雾器,对烟气中携带的大颗粒液滴及粉尘颗粒物进行一级捕集。

2014年在2013年所采集的产生抗药性种群13JYGY-1、13JLGY-6、13JLGY-9、13JYJD-1、13JCWJ-3的原采集地采集看麦娘种子,分别命名为14JYGY-1、14JLGY-6、14JLGY-9、14JYJD-1、14JCWJ-3,采用整株生物测定法测定其抗药性。结果发现,这5个种群看麦娘对精唑禾草灵的相对抗性倍数在1.88~49.01倍之间(表4)。

表1 脱硫塔入口烟气参数

经以上反应,达到一定浓度的氧化后脱硫液进入结晶器,通过加热蒸发形成过饱和溶液,再结晶干燥后得到副产品硫酸铵化肥。

采用Aspen软件模拟氨法脱硫过程,通过分析模拟数据发现,出口氨逃逸量的大小受加氨处温度、加氨位置的影响,且设置水洗段可减少氨逃逸量。降低氨逃逸量和气溶胶的生成有2种方式:首先是从源头上降低氨的蒸发,降低气溶胶的生成,提高SO2脱除效率;其次是对已蒸发到系统的氨及生成的气溶胶进行捕集。以下措施可有效解决氨逃逸和气溶胶的问题:

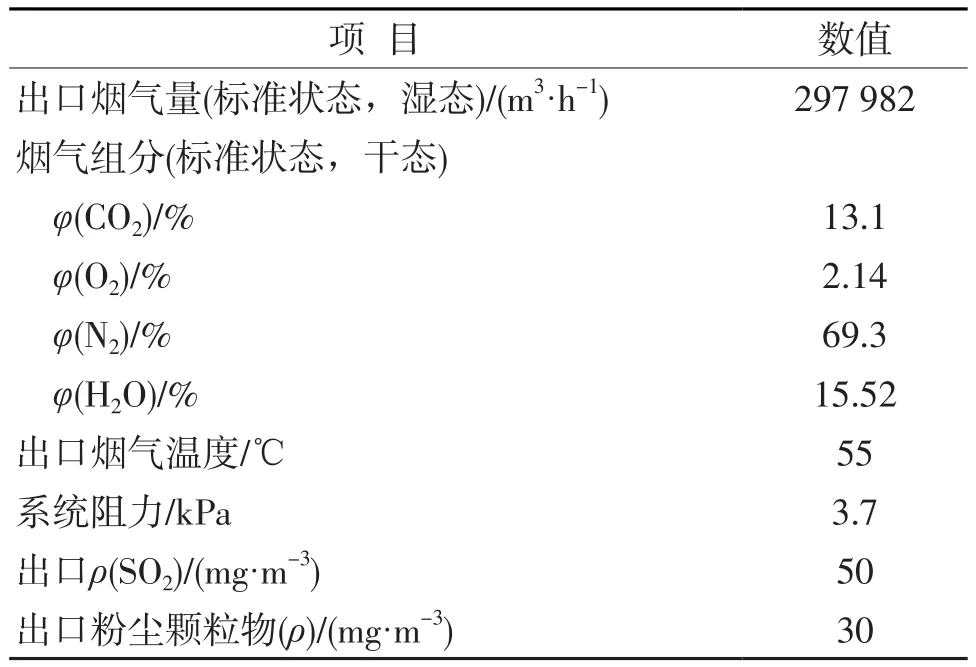

脱硫后出口烟气参数见表2。

表2 脱硫塔出口烟气参数

3 氨法脱硫工艺优点

3.1 脱硫塔不易结垢

由于该工艺流程的脱硫液为硫酸铵、亚硫酸铵、亚硫酸氢铵等,极易溶于水,因此脱硫塔不存在易结垢现象。

3.2 无二次污染

为获得更优质的结晶硫酸铵,提高脱硫剂的脱除效率,降低氨逃逸,将下部氧化段进行分区。氧化罐分为2个区域,脱硫中和区及氧化区,氧化罐置于脱硫塔下部。

4 氨法脱硫工艺存在的问题及分析

生产过程中存在几个关键问题分析如下。

4.1 氨逃逸和气溶胶

2)在脱硫反应后生成的亚硫酸铵液滴被烟气携带出烟囱进入大气,经蒸发形成硫酸铵结晶进而形成气溶胶。

1)烟囱排放的烟气中夹带部分逃逸的氨水与烟气中未脱除的二氧化硫反应,生成亚硫酸盐等组分形成气溶胶。

十八大以来,从“八项规定”的贯彻落实狠刹不正之风,到以《廉洁自律准则》等为代表的一系列党内法规的密集颁布实施逐渐固本培元,从“以治标为主,为治本赢得时间”到“推动全面从严治党向纵深发展”,全面从严治党根据党内形势与状况的不断演变发展而呈现出富有阶段性、节奏性和科学性特征的治党战略。当前提出的“推动全面从严治党向纵深发展”这一战略要求,一方面承续着前期已取得的治党成效,另一方面昭示着全面从严治党开启的新阶段和面临的新任务,对新时代条件下进一步加强党的自身建设提出了新的要求,即要实现“纵深发展”应该做到“四个统一”的基本要求。

气溶胶是液体或固体的小质点分散并悬浮于大气中形成的胶体分散体系,在阳光的折射下形成蓝色烟雾。氨法脱硫过程中气溶胶形成有以下原因[1]:

经一级水洗段洗涤后的烟气进入二级水洗段。该段设置一层水洗填料层,一层水洗喷淋层及气动高效除雾器。二级水洗段浆液由集液槽回流至二级冲洗水箱。该段烟气中所携带的粉尘、颗粒物浓度较小,进行进一步洗涤,除去烟气中的铵盐,减少氨逃逸。最后烟气经除雾器除去细小粉尘、液滴、颗粒物,以达到烟气超净排放标准。

进入脱硫系统的再生烟气先经浓缩段喷淋降温后,去脱硫段喷淋吸收SO2。氧化段加入氨水将脱硫后的浆液氨化,再次循环喷淋。烟气经过两级水洗两级除雾后进入烟囱排放,氧化段不断鼓入空气将亚硫酸铵氧化成硫酸铵,至一定浓度后排出至结晶系统。

案例1:在“等比数列”一节教学时,可设计如下问题引入等比数列的概念:阿基里斯(希腊神话中的赛跑英雄)和乌龟赛跑,乌龟在前方1里处,阿基里斯的速度是乌龟的10倍,当他追到了1里,乌龟前进了里,当他追到里,乌龟前进了里,当他追到里,乌龟又前进了里……

2)氧化罐的分区设置有助于亚硫酸铵充分氧化,避免二次分解。

我怕面试迟到,于是提前一个小时从家里出门。走到贝勒库尔广场时,天开始下起雨来,我跑到皇家饭店的大堂里躲雨。我可不希望到服装店里的时候,头发是湿淋淋的。我对饭店的门卫谎称自己是饭店的顾客,向他借了一把雨伞。到了格罗雷大街四号,他们让我在一间宽敞的房间里等着。房间里装饰着灰色的细木护壁板,门窗都用同样颜色的丝绸窗帘遮掩着。一排被镀成金色的木椅摆放在墙边,座椅的软垫包裹着红色的天鹅绒。半个钟头过去了,我猜想自己已经被他们遗忘了。

3)控制浓缩段浆液pH值,有效脱除SO3。

2.2.2 水稻不同生育期的抗病力也不同,幼穗分泌期和孕穗期最易感病,一般分蘖以前比较抗病。苗龄越小越抗病。同一品种苗期表现的抗病性大多与成株期抗病性呈正相关。在植株形态上,叶面较窄、挺直的品种,往往抗病性较强。凡稻株上叶片水孔数较多的较易感病,感病品种的总氮量尤其是游离氨基酸含量高,还原糖含量低,碳氮比例小,多元酚类物质少,抗病品种正相反。

4)在浓缩段设置气动脱硫单元,气动单元内会形成烟气与浆液的气液两相持液层,持液层会吸收SO3溶解时所释放的大量热能,避免了SO3雾滴气溶胶的二次产生。

5)选择合适的加氨位置,降低进塔的游离氨含量。

6)增加水洗段可水洗除去一部分烟气中携带的氨。

7)脱硫系统中采用的气动高效除尘除雾器可在一定程度上捕集雾滴,降低烟气中雾滴夹带量。

8)高的喷嘴覆盖率有效增加了气液传质面积,提高了脱硫效率,降低了二氧化硫出口含量。

4.2 脱硫塔腐蚀问题

催化剂再生过程中硫化物被高温氧化,氧充足环境下可少量生成SO3。因此,硫在烟气中主要以SO2分子形态存在,具有较强腐蚀性,尤其在露点以下状态。脱硫系统中氯离子富集的问题普遍存在,在石灰石-石膏法脱硫过程中可通过外排废水的方式降低氯离子含量,保持系统平衡。氨法脱硫中,硫酸铵易溶于水,使用废水外排去除氯离子会造成硫酸铵的浪费。因此只能通过蒸发结晶的形式控制脱硫塔内氯离子含量,这就对脱硫装置防腐性能提出了更高的要求。该脱硫系统采用316L不锈钢塔体可有效解决腐蚀问题。

4.3 催化剂磨损问题

催化裂化烟气中携带部分催化剂颗粒进入脱硫系统,尽管在脱硫除尘过程中会脱除部分尘颗粒,但仍然存在对脱硫循环泵造成磨损的问题,因此要选择耐磨泵。

4.4 化肥品质

由于氧化罐分区设置,进入结晶器的硫酸铵纯度较高,合理控制蒸发结晶的浓度可获得高质量的化肥,硫酸铵品质高可获得较高的经济价值。

5 结论

有效解决氨法脱硫过程中存在的氨逃逸、气溶胶、尾排冒蓝烟等问题是氨法脱硫获得新生的关键。采用以上工艺流程,结合气动脱硫单元、气动高效除尘除雾技术及氧化罐分区功能,能较好地突破氨法脱硫的技术难点。相较于其他湿法脱硫工艺,氨法脱硫具有原料易得、塔内不易结垢、无外排废水、适用范围广、资源循环利用副产化肥等特点,是一种较符合我国国情的烟气脱硫技术。