后背门外板回弹补偿及A面调整解决方案

2020-02-06唐俊杰

唐俊杰

Tebis中国(上海 201203)

1 引言

在冲压模具整个设计制造过程中广泛存在板件回弹补偿及表面成形质量需求,尤其是在车身外板模具制造过程中显得尤为重要。随着CAE 分析技术的不断更新和提高,制件成形工艺得到很大提升的背景下,新材料的成形应用也对整个模具制造业提出了新的挑战。如何根据CAE分析结果及模具制造经验,制造符合验收要求的模具显得尤为重要。因此,对Tebis 软件的回弹补偿及A 面调整模块的应用研究有着非常重要的价值。

2 Tebis曲面变形流程

用户利用Tebis BRep 功能组中的“变形”功能,通过四个步骤即可实现变形结果:①设置输入参数;②创建变形规则;③定义变形规则;④设置输出参数。

2.1 设置输入参数

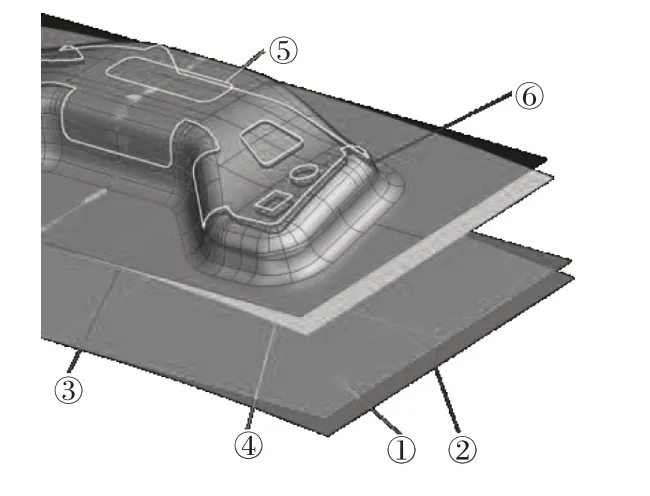

在变形过程中的第一步,用户选择需要进行变形的数据,在模式中选择“自动”项,按下一步便可将数据自动转换,如图1所示。

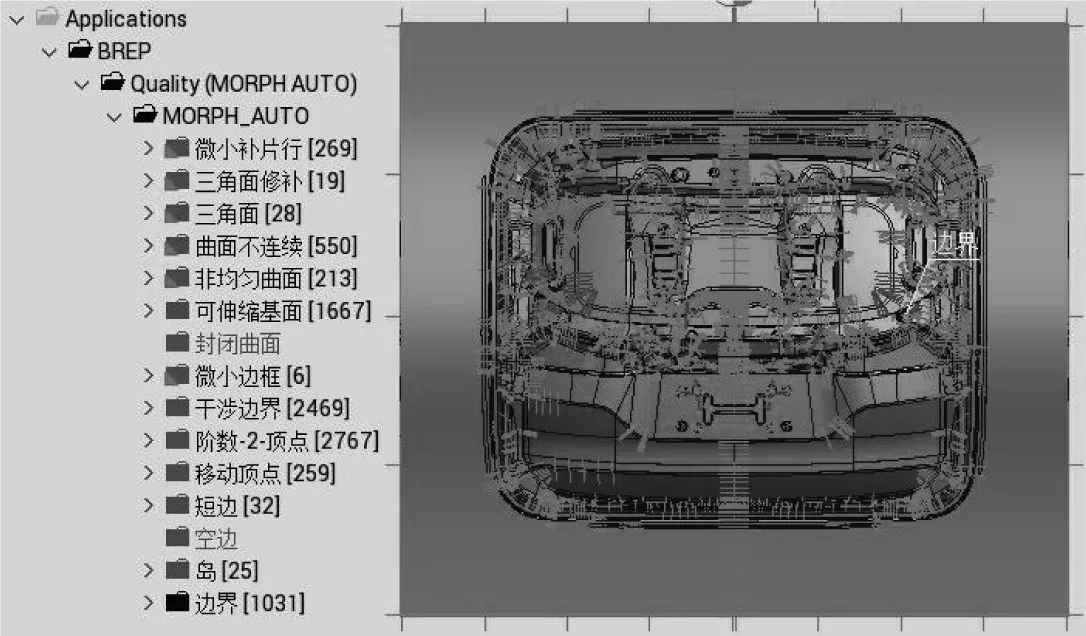

保证回弹变形质量的前提是用户工艺数据本身的质量,这个质量参考包含曲面设计公差值、曲面UV参数值、曲面边界连接属性值(GO/G1/G2)等。因此在回弹补偿前,就必须确认好相关参考值是否符合变形需要。Tebis的“变形”功能提供了很好的自动优化功能,帮助用户在操作过程中自动检测和修复数据潜在问题,这一过程通过文件夹的形式将问题点进行统计,方便用户确认,如图2所示。

图1 设置输入参数

图2 Tebis的“变形”功能

2.2 创建变形规则

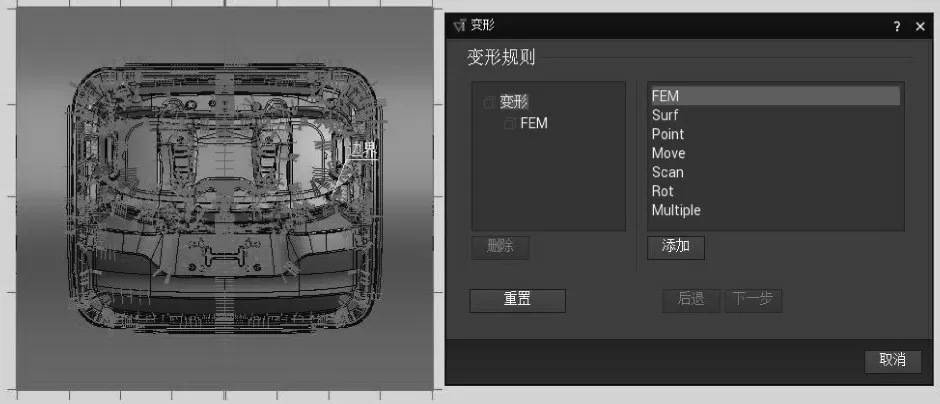

Tebis BRep 功能组提供广泛的曲面变形选项。用户可以根据经验,依据FEM仿真结果、参考曲面、测量点、移动、扫描、旋转等6种方式实现回弹补偿。同时考虑到制件可能存在的多次补偿,Tebis 也提供Multiple(组合)方式灵活组合多种补偿规则来实现最终的回弹补偿结果,具体如图3所示。

图3 创建变形规则

2.3 定义变形规则

用户根据需要在变形界面左侧定义变形规则,在界面的右侧(根据所选的变形规则)选择相应的变形元素。并根据需要选择正向补偿或反向补偿其中一种类型。由于考虑到回弹补偿理论值与实际成形情况存在差异的情况,因此功能中也提供了“系数”这一选项,用户可根据以往制件成形经验输入合适的系数值,回弹变形以百分比的形式进行计算补偿,具体如图4所示。

图4 定义变形规则

2.4 设置输出参数

在变形过程中,板件的回弹补偿分为三大区域。需要变形的区域、无需变形的区域以及变形过渡区域用户可对每个区域的变形公差进行单独的设定。以内板变形为例,变形区域公差可设定为0.05~0.1mm以内,过渡区域公差可设定为0.15mm,固定区域保持0mm。考虑到工艺数据在设计过程中的公差,最大间隙建议与建模时的公差保持一致,如设定为0.01mm。必要的参数设定好以后,便可直接点击“开始”进行计算,具体如图5所示。

图5 设置输出参数

其中,“增加元素”项也是一个非常实用的功能,一般用户在拉延序进行回弹补偿,后续修边线等一系列曲线数据也需要同时更新。考虑到这层因素,可以在此项中选择需要一起变形的数据进行最终的计算,这样就大大节省了工程师后续反复计算验证时间,具体如图6所示。

图6 “增加元素”项

3 TebisA面调整和优化流程

特别是汽车外覆盖件,当回弹补偿完成后,考虑到最终的数据质量,需要对A 面区域进行质量确认,进行局部的曲率调整和优化,以确保数据各项指标符合最终交付要求。用户利用Tebis BRep 模块中的功能组,通过4个步骤即可实现优化结果:

(1)高斯曲率检查。通过Tebis BRep模块质量功能检测曲面高斯曲率,通过颜色区别曲率反向状态。在模具制造过程中,曲面曲率特别影响后续曲面加工品质,因此在设计或制造初期确认曲率状态的同时及时与设计部门沟通结果是否正确[1]。

(2)斑马纹检查。利用斑马纹分析,确认回弹补偿前后的斑马纹反馈情况,对关键曲面区域确认斑马纹走向是否满足要求。

(3)曲率梳检查。利用曲率梳分析,查看回弹前后的工艺数据,对比关键曲面曲率梳的变化趋势是否满足验收要求。

(4)曲面阶数/段数调整。利用“优化”功能,调整需要重构的曲面,修改曲面的阶数、段数以及局部控制点,以达到曲率梳变化趋势与原制件基本一致。

4 应用实例

以某车型后背门外板为例,采用Tebis的BRep模块的“变形”及“优化”功能进行回弹补偿和A 面优化。在回弹补偿前,确认拉延序工艺数据是否为拓扑面,缝合公差根据工艺数据设计标准设置,制件面缝合公差一般保持0.001~0.005mm,工艺补充面缝合公差一般保持0.005~0.02mm。

(1)输入参数。

首先,利用“变形”功能将后背门外板工艺数据转化成BRep 数据,在转换的同时,Tebis 会自动检查并修复数据质量,转换结果如图7所示。

图7 输入参数

(2)创建FEM变形规则。

目前CAE分析技术大大提升,各大模具供应商都有专业的工程师进行精算,得到的分析数据基本能符合实际成形结果。因此,在做外板回弹补偿时,建议使用FEM补偿模式,具体设置如图8所示。

图8 创建FEM变形规则

(3)定义FEM变形规则。

利用Autoform 分析并将其回弹补偿后的分析结果导出成“.af”格式数据。此数据包含两种:①补偿前拉延序网格数据;②补偿后拉延序网格数据。

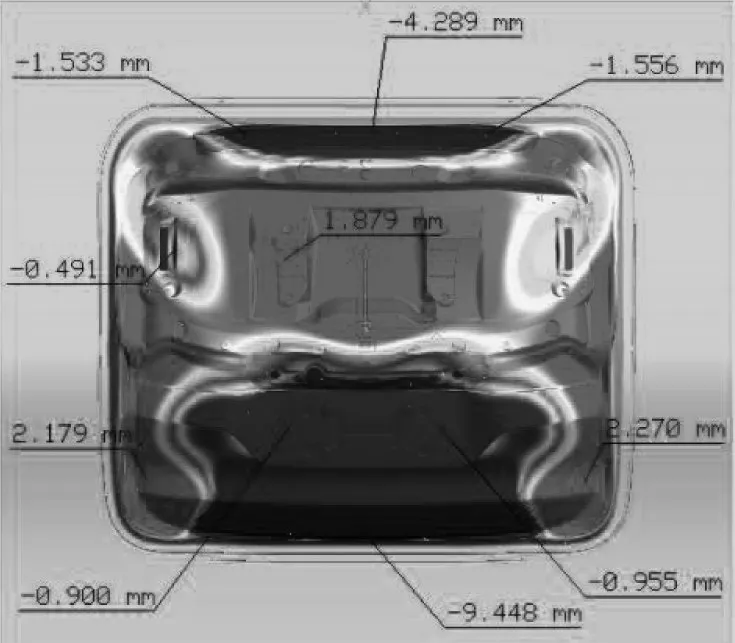

利用回弹前后的网格数据,通过对比,先确认回弹补偿的区域以及具体补偿数值范围,如图9所示。

图9 定义FEM变形规则

Tebis 可以直接导入“.af”结果文件,起始元素选择补偿前拉延序网格数据,目标元素选择补偿后拉延序网格数据。补偿形式设置为正向补偿,具体设定如图10所示。

图10 补偿形式设定

(4)设置输出参数。

使用FEM补偿模式后,变形区域选择整体拉延序工艺数据。变形公差建议设置0.02~0.1mm以内,过渡和固定区域变形公差按系统默认设定即可,具体设定如图11所示。

图11 设置输出参数

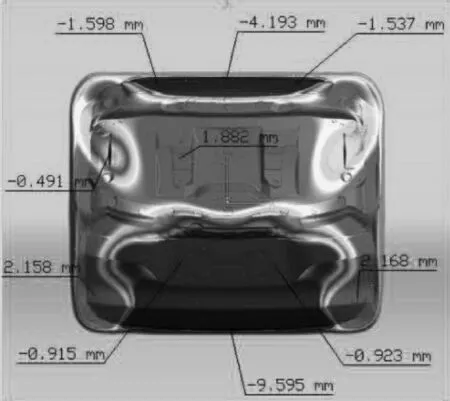

根据以上设定,点击“开始”便可进行回弹变形计算,计算结果与原始CAD数据对比如图12所示。

图12 计算结果数据对比

利用Tebis 回弹补偿流程方案,可以轻松解决后背门外板复杂的回弹补偿数值及区域问题。此项目的后背门上部最大补偿量4.3mm,下部最大补偿量9.5mm,整体补偿范围和数值符合CAE分析结果。

下一步,便可以利用Tebis 曲面优化和调整方案解决制件区域潜在的A面曲率问题。

(5)曲面质量检查。

高斯曲率分析,检测原始数据与回弹补偿后数据的高斯曲率差异,按照一般验收原则,回弹补偿后数据的制件区域高斯曲率原则上需和原制件保持一致,具体如图13所示。

图13 曲面质量检查

A和B为原始数据缺陷区域,高斯曲率颜色突变,表示曲面边界处存在曲率反向问题,因此需要进行曲面优化和调整。

通过回弹前后工艺数据的高斯曲率对比,回弹补偿后,关键的外板区域高斯曲率保持一致,这也是Tebis变形补偿功能的优势之一。

斑马纹检查,通过Tebis BRep模块反射分析功能检查数据光照反射状态,检查曲面斑马纹走向及曲面连接处是否光顺平滑过渡,具体如图14所示。

图14 斑马纹检查

斑马纹的走向也会反映回弹补偿后数据变形的凹凸趋势,在补偿数值正确的前提下,结合斑马纹走向趋势,再判断补偿的趋势和形状是否需要再次更改和优化,以满足斑马纹走向要求。根据此数据要求判断,回弹后的斑马纹走向趋势满足验收要求。

曲率梳检查,曲率梳分析是判断回弹补偿后制件质量的重要因素。

换言之,模具生产商更希望得到一个既能满足回弹补偿数值和范围又能满足曲面一九能满足A 面要求的数据。这是一个理想状态,因此需要根据CAE分析、验收标准、调试环境等多因素综合考虑进行取舍平衡。为保证曲率的光顺性,需放弃一部分补偿量,通常补偿量的误差一般不超过±0.3mm。

S 和T 方向的曲率梳在进行回弹补偿后发生变化,如图15所示,曲率梳呈波浪起伏状,因此有必要调整和优化关键曲面的曲率。在整个模具制造过程中,曲率优化是一个难题,对曲面造型设计需要专业的知识和经验,这对使用者提出了更高的要求。Tebis 提供专业化的曲面优化模块,功能集成度非常高,这也降低了使用者对专业的要求。

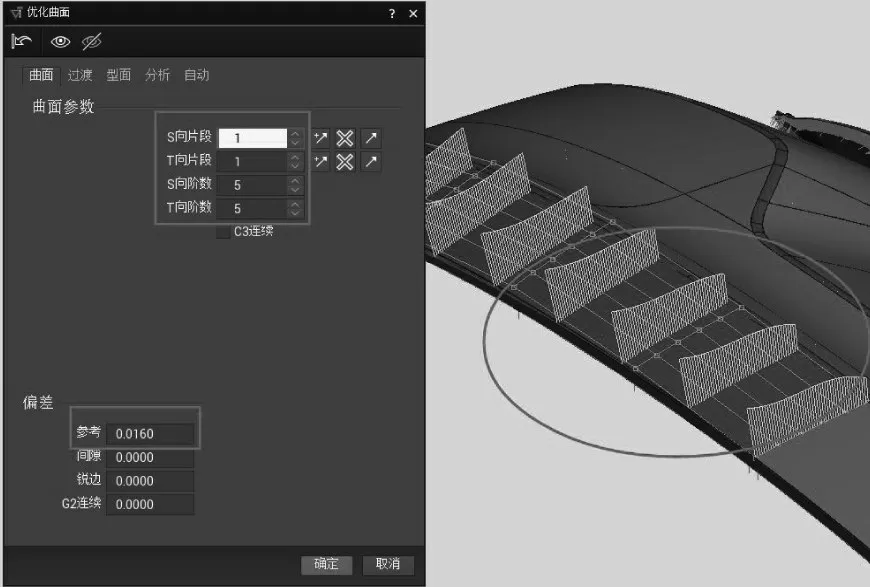

图15 曲率梳检查

曲面阶数/段数调整,可以利用“优化”功能,如图16所示,后背门下部A面区域,修改曲面的S/T方向的段数,此处数值建议修改为1,S/T 向段数数值以原始制件属性为参考,数值设置不超过8。此处实际设置值为5,当设定好后,观察偏差值是否超差,一般不超出0.1mm即可。

图16 曲面阶数/段数调整

通过一系列优化操作,确认后背门外板A面区域的曲率梳趋势,通过调整曲面S/T 向段数和阶数以及修改曲面的节点,便可优化曲率和调整局部形状以完成最终的结果,如图17所示。

图17 优化曲率

5 结束语

通过上述理论和实际案例的综合验证,Tebis BRep模块的相应功能为汽车车身设计及模具制造质量保证提供了极其丰富回弹补偿和A 面优化调整手段,它已越来越广泛地应用于世界各大汽车公司及模具制造商制件设计及生产制造上。