电动轿车通道冲压工艺及模具设计

2020-02-06韩耀东韩明彦

韩耀东,韩明彦

武汉中人瑞众汽车零部件产业有限公司(湖北武汉 430073)

1 引言

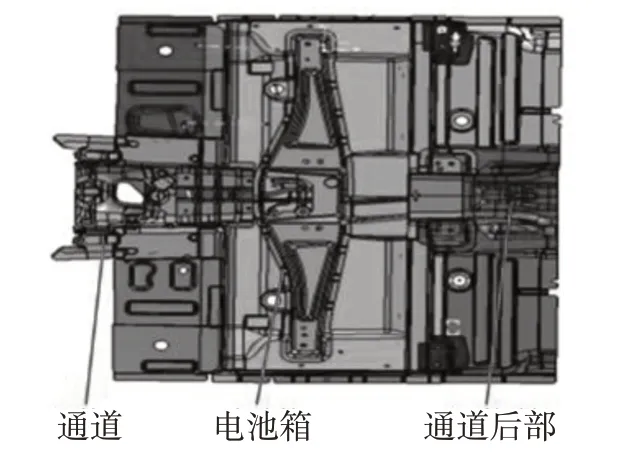

中国汽车工业发展的历史虽然不是很久,但国内汽车产品的品种和数量庞大,发展惊人。不断更新和改善的动力总成、美观大气的外观设计、轻量化的车身结构,大大提升了整车的性能指标,满足了广大消费者的购买需求。虽然整个车身的宏观结构相似,但具体细节又各有不同。其中,通道的结构也多种多样,根据结构和功能需要,通常有整体式和分体式2种结构形式,如图1所示。

图1 通道结构图

通道一般是由高强度板冲压成形,它是车身骨架的一个重要构件,其功能主要有:增加车身的强度和刚度(特别是地板的强度和刚度),提高整车性能和提供部分车辆元器件安装空间的功能。通道的尺寸精度对整个车身焊接的几何尺寸影响至关重要,所以对通道冲压件的工艺进行深入的研究非常必要,其制件的质量状态和制造成本又与冲压成形工艺和工艺装备、生产成本、生产效率等密切相关。

2 制件介绍

图1b 所示制件是某电动汽车的通道和通道后部的制件图,材料HC280/450DPD+Z,t=0.72mm。因为电动车的前地板总成中间有一个容纳电池组的电池箱空间结构,所以通道被分割成为2体结构(通道和通道后部),前地板总成是由通道和通道后部等冲压件焊接而成,如图2所示。

通道的截面一般为U型结构,主要是为了增加地板的强度和刚度,U型槽同时具备一定的装配容积功能,通道属于典型的车身结构件。从制件的使用要求分析,制件的几何尺寸要求很高,与两侧的座椅横梁都有搭接关系,尺寸如果变化较大,会影响侧围的焊接尺寸,甚至直接影响整个白车身的焊装效果。制件的刚性也非常重要,整车刚度是轿车重要性能指标之一,刚度不足会造成车身及早出现疲劳破坏,所以说通道总成的刚度非常重要。

图2 前地板总成

3 工艺分析

根据制件的特点,分别对通道和通道后部分别进行了初步的工艺分析:

(1)通道的冲压工艺为:①拉伸;②修边;③整形;④侧修边整形冲孔;⑤冲孔侧冲孔,共5道工序,具体方案如图3所示。

(2)通道后部的冲压工艺为:①拉伸;②修边;③整形;④侧修边冲孔,共4道工序,具体方案如图4所示。

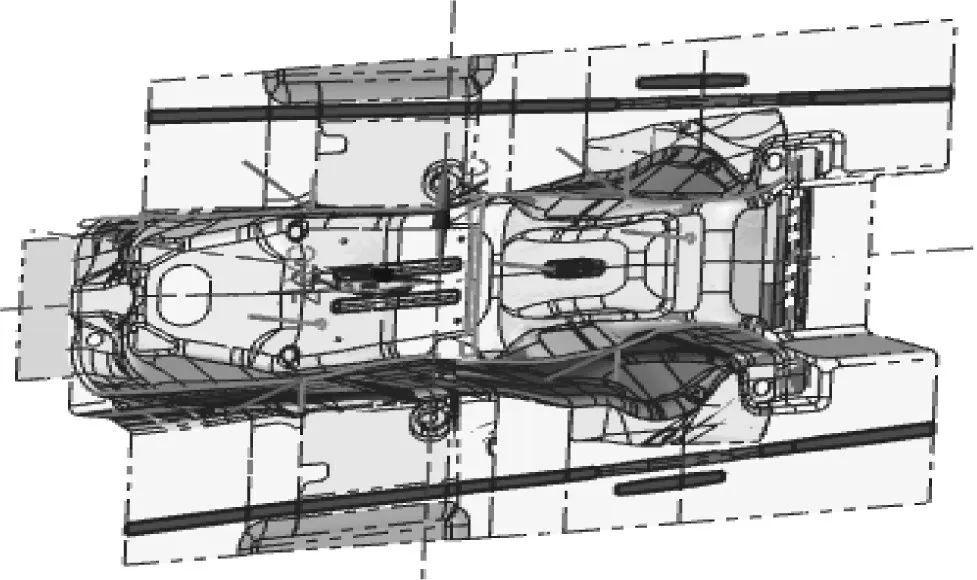

(3)虽然上述工艺方案简化可行,但考虑到2个制件均为U型结构,且原材料规格(材料牌号和厚度)相同,为节约原材料、简化冲压工序和生产流程,决定将2个制件合并在一起冲压,具体的合并拼接方案如图5所示。

制件改进后的冲压工艺如图6所示。

图3 通道的冲压工序图

图4 通道后部的冲压工序图

图5 通道和通道后部的合并拼接图

图6 通道和通道后部合并后的冲压工序图

这样将原来的9 道工序合并为5 道工序,原材料消耗由3.2565kg 降为2.9606kg。经过工艺改进和合理拼接优化后,总工序减少4 序,毛坯减少0.2959kg,一次冲压出2个制件,生产流程更简化,采用多工位机械手生产,效率更高,大大降低了生产成本。

4 合并后的通道和通道后部CAE模拟分析

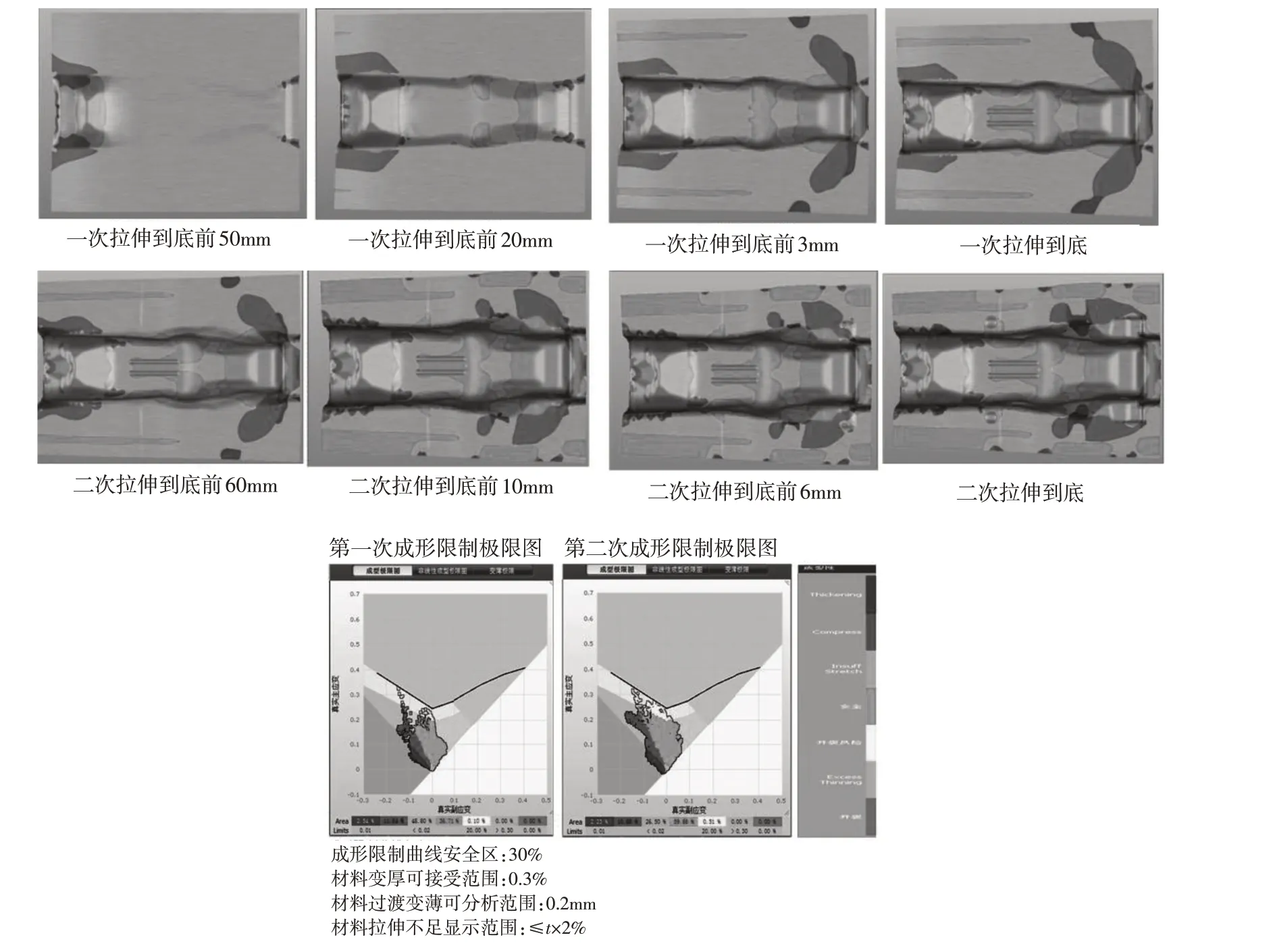

(1)成形性分析(分第一次拉伸和第二次拉伸2道工序分析),如图7所示。

从分析结果显示,产品最终成形性分析,评估的结果是材料成形性较好。局部有少许变薄情况,需要优化制件的型面和圆角,制件的回弹较大,需要模具型面补偿和模具侧整形,以及模具拉伸筋的合理运用。

(2)材料的变薄率分析,CAE分析报告显示,材料的最大变薄率为18.5%t(≤20%t),基本满足拉伸要求,如图8所示。

图7 第一、二次拉伸CAE模拟分析报告

图8 材料的变薄率图

(3)制件成形的起皱分析,最大起皱量为0.027mm,基本不起皱,满足成形要求,如图9所示。

图9 材料起皱分析图

(4)制件成形时的回弹量分析显示,最大回弹量为12.51mm 左右,整个制件的回弹量都较大,在模具设计时,需要根据回弹量修正模具的型面数模,增设双拉伸筋,还需要利用侧整形工序控制制件的回弹,以满足制件的最终成形要求,具体回弹量如图10 所示。

图10 制件的回弹量分析图

5 模具设计

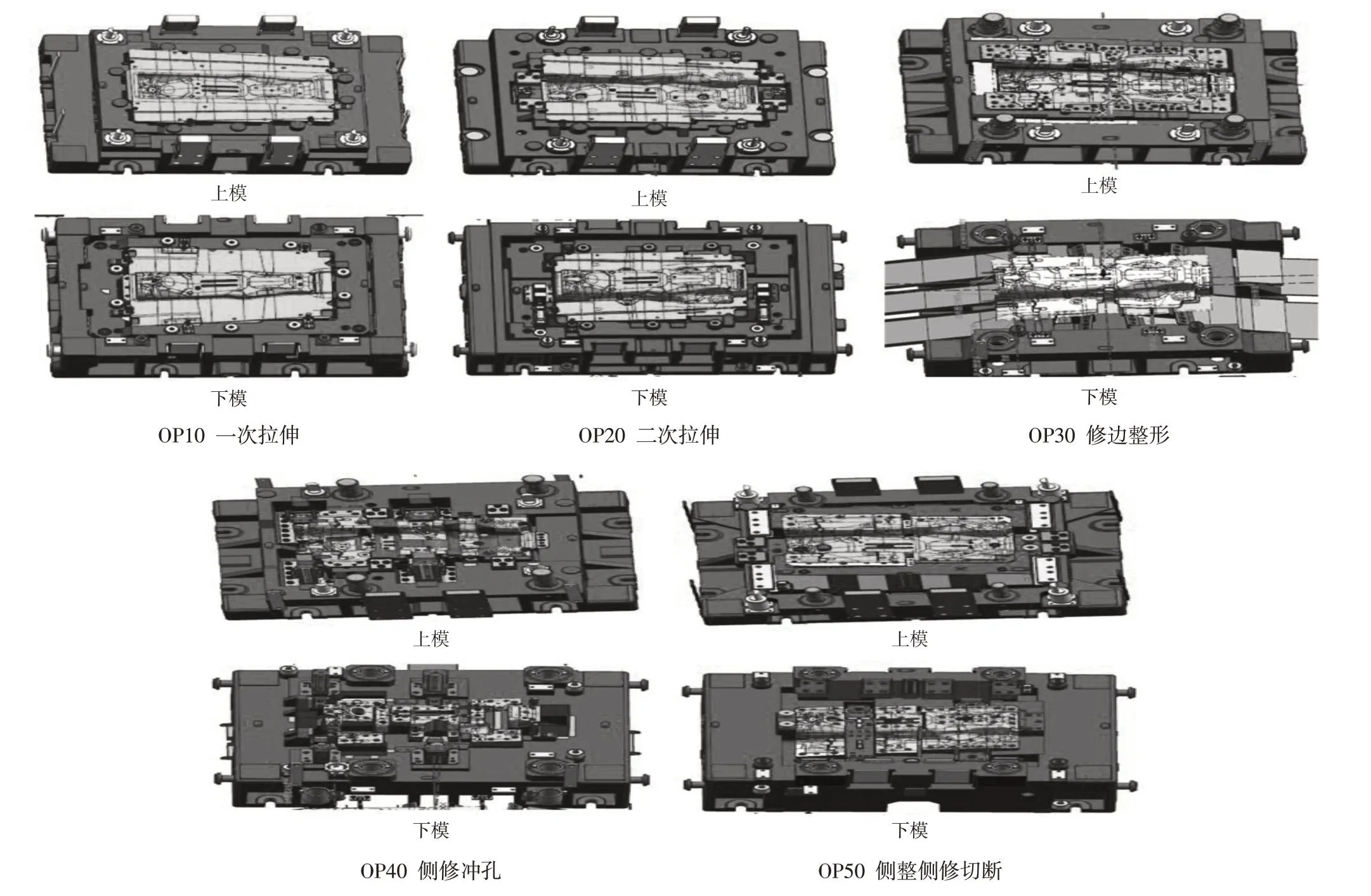

根据已经确定的冲压工艺和优化后的数模,进行模具结构设计。具体模具结构如图11所示(5副模具)。

图11 模具图

该模具的设计是将2个制件合并在一起冲压,在最后一序侧整形侧修边分离成为通道和通道后部2个制件,通过合并生产,模具数量减少接近一半,生产工序更加浓缩和简化,节约了原材料,冲压过程采用多工位机械手取、放制件,满足了快捷生产模式的需要。在模具结构设计的时候,注意上、下模型面对制件的脱模要求(可以考虑加内顶销),确保制件停在下模又不卡在下模,以方便机械手抓取制件。各工序的模具,需要考虑好制件定位的方案。定位一般分为粗定位和精定位两种,也可以是其中的一种,具体情况根据需要选用,主要是要方便机械手取放制件和满足制件定位的可靠性。冲压废料要求能自动滑出,废料长度按模具设计标准取值,不能过长,避免地沟废料线卡堵。

模具设计说明:图11 中的OP10/OP20 分别是第一次拉伸模和第二次拉伸模,它们均采用导向腿导向(为适应多工位生产,导向腿放置在上模,避免与多工位机械手的搬运曲线干涉),凹模和压边圈采用合金钢镶块结构,并且表面进行TD 处理。在第二次拉伸时,模具使用了延时气缸系统,防止制件在开模时压变形。模具设置了双拉伸筋,对制件的回弹及变形控制与调整有好处。OP30 修边整形模具,采用倒装导柱导套导向,修边制件的周边及对法兰面进行整形;OP40 侧修边冲孔模具,采用倒装导柱导套导向,侧修边力量双向对称,理论上不存在侧向力的影响,不会影响冲裁精度;OP50 侧整形侧修边切断,模具采用倒装导柱导套和导向腿复合导向,提高和加强模具的导向精度,侧整形模的驱动机构(60°角的斜面)直接在模架上铸出,模具紧凑,成本低、效果好。同时这种侧整形的方式,对校整侧面和法兰面都很适用。

6 结束语

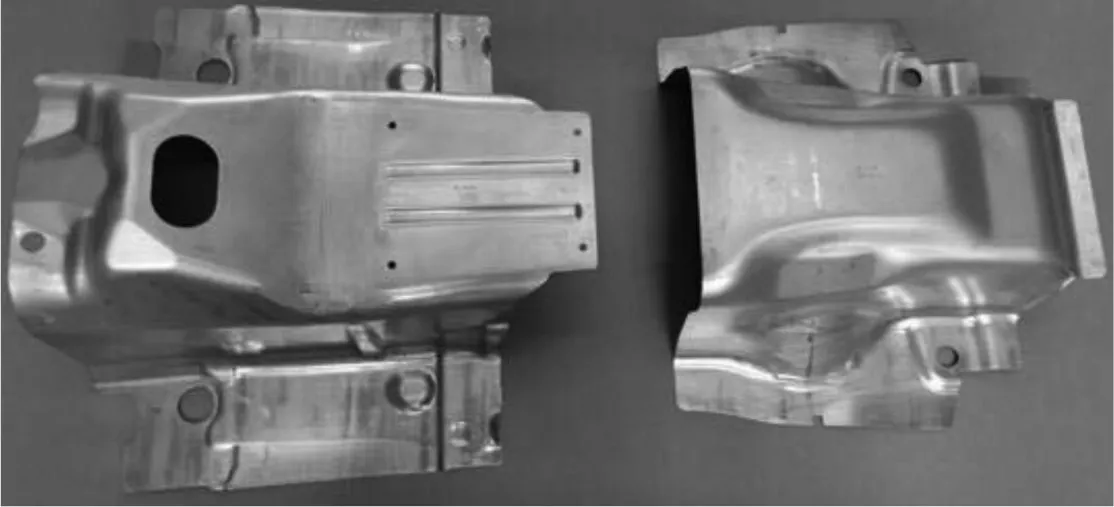

该模具从设计、制造、调试、出件整个过程都比较顺利,前期的理论分析和后期的实际调试情况基本一致,最终制件满足了设计要求,制件实物如图12 所示。经过量产初期的小批量生产过程验证,模具运行状况良好,制件的尺寸、壁厚已经外观质量情况良好,现模具已经进入量产阶段。通过这2个制件的合并生产,前期的工艺分析及后期的模具设计、制造、调试,解决了通道和通道后部冲压成形过程中,材料变薄、起皱折叠、翘曲回弹等问题,节约了原材料,简化了生产流程,节省了模具费用,提高了生产效率,为类似制件的合并生产工艺开发提供了借鉴。

图12 通道和通道后部的制件实物

在制定冲压工艺的时候,对形状类似、材料相同、装车比例匹配的制件,尽可能的考虑制件合并开发。丰富的冲压实践经验和CAE 分析技术能为通道和通道后部等类似制件的冲压成形工艺、模具设计提供有效的帮助,广泛运用多工位机械手生产,对降低冲压生产成本,提升生产效率起到至关重要的作用。本文通过对通道和通道后部的冲压工艺的分析、CAE 模拟、回弹补偿、模具设计要点的陈述,对类似车身结构件的工艺分析、模具结构设计具有一定的参考作用。