某多金属矿多级机站通风系统优化应用研究

2020-02-06李谢平谢宁芳

李谢平,田 敏,谢宁芳

(昆明有色冶金设计研究院股份公司,云南 昆明 650051)

0 引 言

矿井通风是指借助自然风压或者机械动力将新鲜空气输送至矿井内,以此来改善井下的工作环境,一方面能够为工作人员的正常呼吸提供新鲜充足的空气,另一方面能够将有毒有害气体和粉尘及时排出地表,提高作业的安全系数。矿井通风是矿山正常生产的基础,也是矿山安全生产的基本保障。

某多金属矿已开采多年,采用平硐+斜井联合开拓。矿体为缓倾斜-倾斜的薄层不连续矿体,采矿方法为房柱采矿法,矿山生产能力约为120万t/a。随着开采深度的增加,开拓系统的延伸,采空区范围的扩大,造成矿井巷道网络复杂,通风阻力增加,通风难度加大,需对通风系统进行相应的优化及技术改造,以保障矿山持续生产。

1 矿山开采及通风系统现状

1.1 矿山开采现状

矿山分4个矿段进行开采,现开采深度300~500 m,采用3~4级斜井提升,斜井数量众多。开拓巷道断面均不大,大部分未进行支护,通地表的井口多达32个。

矿体为缓倾斜-倾斜的薄层不连续矿体,采矿方法以空场法中留规则矿柱的房柱法为主。受矿体赋存条件及技术力量的影响,井下采矿作业中段数十个,工人及设备数量众多。

矿山1 760 m以上各中段均已回采完毕,1 760 m中段联通了各个矿段,主要承担运输、通风、排渣等功能。1 500 m中段为矿山规划中的新生产平台,正进行各矿段的贯通施工。除1 760 m、1 500 m 2个大中段外,各矿段的其它中段巷道互不相连。

1.2 矿山通风系统现状

目前,矿山未建立有效的机械通风系统,地表坑口及井下均未安装主扇风机,全矿以自然通风和井下工作面局部通风为主。井下作业点主要采用局扇来进行通风,经过统计,井下安装有近200余台的局扇,分布于各中段的作业点,装机功率大多为7.5~15 kW。

矿山已开采多年,1 760 m以上各中段均已回采完毕,回采完成后上部空区未做封闭处理。井下风墙、风门、风窗等风量调节装置较少,各提升斜井也未设置风流净化装置,随着风流的下行,系统漏风、污风、新风串流现象较为严重。

矿山在地表空压机站安装有数量众多的空压机,输送至井下的压缩空气,除用作凿岩动力外,部分作业点在爆破后,还采用压缩空气驱散炮烟。因未形成主通风系统,仅依靠自然通风,粉尘、炮烟稀释后难以排到地表,污风在井下循环。

受矿山地质工作滞后影响,生产中利用掘进巷道进行探矿,开拓巷道的布置缺乏整体规划,空间上纵横交错,通风线路曲折迂回。因矿山采矿分4个矿段进行,长期以来各矿段相对独立地进行开采,开拓巷道大部分互不联通,仅有1 760 m、1 500 m 2个中段联通4个矿段,各矿段衔接区域通风效果更差,整个矿山的通风系统建设与维护难以进行。矿山大部分的开拓巷道断面较小,且未进行支护,通风阻力大。

1.3 通风系统存在的问题分析

经过深入调查分析和实地观测,由于没有建立有效的机械通风系统以及辅助通风构筑物,现有以自然通风为主的通风系统存在诸多问题,存在的主要问题有:

(1)通风系统排尘、排烟效果差。由于缺乏主扇风机动力,自然风压在矿井中起了关键作用,自然风压随地表及井下气温变化而变化,尤其是季节性变化最为明显,因此井下主要通风巷道的风向飘忽不定,井下粉尘及炮烟不能沿回风巷道及时排出地表,即使通过长时间自然扩散,也难以排除井下有毒有害气体(如炮烟、CO)和粉尘。

(2)通风系统漏风严重。井下存在较多采空区及漏风巷道,井下既没有风机控制风流的走向,也没有辅助通风构筑物来引导风流,依靠自然风压进入井下的少量新鲜风流在没有进入到采场工作面之前很快从漏风巷道或采空区跑掉,开采作业往深部延伸时尤为严重。

(3)兼作进风巷道的提升斜井没有净化措施。井下大多数斜井既作为进风斜井,又作为矿石、材料提升斜井,没有采取有效的净化措施,难以保证风源质量,同时也与安全规程不符。

(4)矿井主通风干道有效通风断面严重不足,风路不畅,未来安装主扇风机后,通风断面过小将导致通风阻力增大,风机耗能急剧增加,同时也会造成主要通风巷道和运输巷道的风速超标。

(5)井下大量使用局扇和高压风进行工作面的辅助通风,能耗高,但总体的通风效果不佳,污风在井下循环,通风用电量高,通风成本增加。

2 通风系统优化改造方案

通风系统优化遵循符合国家标准、规范,立足现状、兼顾后续生产通风需求,充分利用已有工程及设施,系统高效、运行成本低等原则。

2.1 通风方式的选择

20世纪50—70年代国内大部分矿山采用的矿井通风系统都是主扇通风,主扇通风方案的优点是风机少且集中,易于管理,与井下提升、运输等作业冲突少。缺点是风机效率低,耗能高,通风效果不理想,井下作业适应性较差,需要设置大量通风构筑物来调节风量及风流方向,通风成本很高。

分区通风方案:按照传统的主扇通风方式,分别在4个矿段总回风巷道设置主扇进行抽出式通风,形成相对独立的分区通风系统。矿山曾在各矿段回风巷道设置若干台主扇风机进行抽出通风,但效果不明显,分析原因如下:

(1)井下各矿段无法形成真正独立的通风网路,部分矿段之间存在贯通的采空区及巷道,漏风、风流短路十分严重;

(2)各矿段专用回风巷道数量少,通风断面严重不足,回风阻力大;

(3)单一主扇抽出通风,井下无法有效分风,各矿段主扇压力难以平衡、匹配。

通过上述分析,该矿不宜采用按照矿段划分的主扇分区通风方案,应采用更有效、更可靠的多级机站通风方案。其优点为风机可以全部设置在井下,不占用地表空间,可以灵活设置风机站与装机点以适应井下采区作业的变化,分布在井下的机站风机能更好地控制风流走向,故漏风少、有效风量高、通风效果好。缺点是风机数量较多,需要较强的管理队伍,在井下设置风机站也容易与运输发生矛盾。

多级机站通风方案思路:该矿各矿段坑口多、斜井多且分布较均匀,为通风系统提供了充足的进风和分风通道;1 500 m矿山主运输巷道,连通各矿段,两翼平巷可作为通风系统的主回风巷道,也是设置接力风机站的理想位置;西部西1#回风斜井连接1 500 m西翼回风平巷,可作为通风系统主回风口之一;东部阿尾1 963 m总回风平巷通过四10#斜井、四11#斜井及其二级斜井连接1 500 m东翼回风平巷,可作为通风系统另一个主回风口。纵观全矿,上述巷道已形成了多口进风、多斜井均衡分风以及两翼集中回风的通风网路(主风路),只要在主风路中设置串(并)联风机站、匹配合适的风机,全矿通风系统已基本形成。通风系统主风路立体图见图1。

风机站布局、网络解算、风机优化选型为多级机站通风技术应用的核心内容,根据需要,在井下设置1~3级机站,每级机站设置1~3个装机点,每个装机点的风机按网络特性选型、匹配风机,利用风机的串并联工作来共同克服矿井通风阻力,达到工作面按需分风的目的,减少通风构筑物对风流的调控。矿山增加新采区或转入深部开采后可以采取逐级增加风机站或者增加装机点的方式来解决后续通风问题。

2.2 矿井总需风量计算

矿井总需风量的计算方法有:

(1)排除柴油设备废气,按设备功率及工作系数计算需风量;

(2)排除放射性污染,按放射剂量强度及范围计算需风量;

(3)工作面排尘风速,按工作面断面大小及额定风速计算风量;

(4)产尘设备(工作面)排尘风量,按矿井中同时工作的产尘设备或工作面数给定排除粉尘所需的风量计算。

除上述几种方法外,还有按下井最大班人数计算需风量和万吨矿石用风率估算法。不同矿井条件下重点选用其中一种方法进行计算,用其它方法进行校验,取最大值作为矿井总风量,并以此值来对矿井通风系统进行网络解算。

(1)按照井下最大班人数计算需风量

根据矿山提供的资料,井下最大班人数为794人;

计算结果为ΣQi=53.99 m3/s。

(2)按照大中型冶金矿山万吨风量率计算需风量

根据矿山实际生产能力,同时兼顾向深部延伸、边角矿体回采、扩大产量等远景规划的通风需要,需风量计算按100万t/a规模进行估算及验证,万吨耗风量取保守值1.5 m3/s。

计算结果为ΣQi=150 m3/s。

(3)按照主要采掘设备及硐室排尘风量计算需风量

按矿井中同时工作的产尘设备或工作面数量计算排除粉尘所需的风量。

计算结果为ΣQi=190 m3/s

根据上述各种计算方法计算,矿井最大需风量为ΣQi=190 m3/s,该需风量乘矿井综合漏风系数1.32(内部漏风系数1.15,外部漏风系数1.15),即得到通风系统总风量Q=250.8 m3/s,以此值来作初步的网络解算。

应当指出的是,最后通过网络解算、设置机站匹配风机后得到的矿井总风量可能与此预算值有一定偏差。

2.3 通风网络解算与风机选型

已知巷道风阻和通风网络拓扑关系(数据)即可解算通风网络,网络解算的目的是求出通风系统在机站风机的作用下矿井网络巷道的风量分配结果,同时确定风机站工况数据。网络解算遵守的基本定律为风量平衡定律(∑Qi=0)及风压平衡定律(∑Hi=0)。解算的通风系统立体图见图2。

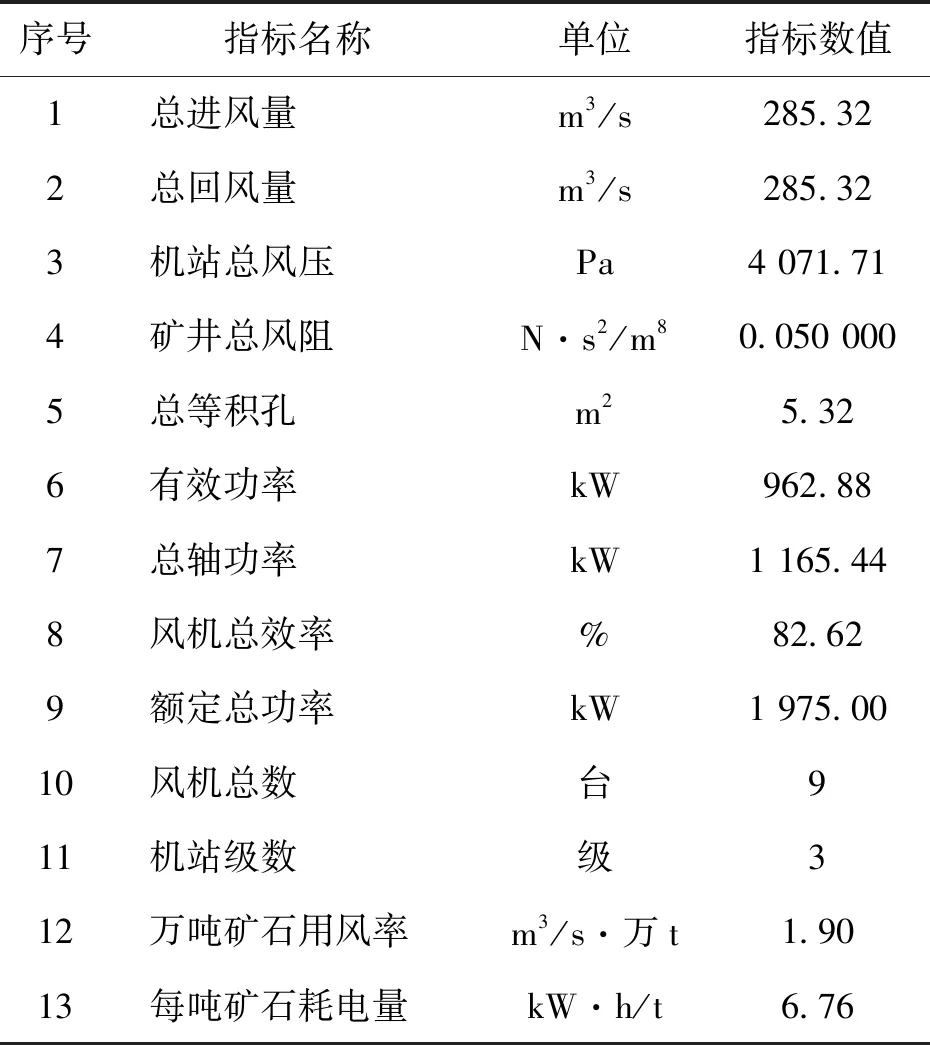

根据网络解算后得到的工况点(Hi、Qi值),在已建立的风机数据库中逐一搜索各型号,经过优化计算后得到效率最高、网络匹配最好的机型,风机选型结果见表1。

计算结果表明,由于通风阻力较大,矿井总风量与需风量计算结果相比略为偏低,单位采出矿石的通风耗能偏高。通风系统主要技术总指标见表2。

3 通风系统优化改造应用情况

3.1 通风系统优化改造工程概况

为减少投资,优化改造方案大部分利用现有巷道来构建通风系统。西1#回风斜井、阿尾1 963 m回风平巷为该方案主控工程,西1#斜井原断面约4.27 m2、阿尾1 963 m总回风平巷原断面约3.16 m2,巷道较长,断面小,风阻很高,作为全矿单翼总回风巷道,需要按照优化后的通风断面(12.21 m2)进行刷大、延伸处理。巷道经过施工刷大后,可有效降低通风阻力,提高系统的通风能力。

表1 通风系统风机优化选型结果及初期运行工况

表2 通风系统主要技术总指标

为了减少通风阻力,降低风机能耗,主要通风巷道(进风斜井、中段斜井、通风井联道、中段进回风平巷、回风干道、主回风斜井、回风平巷等)内的堆积物应予清理,保持气流的畅通;原装在主要进回风井巷内的旧风机建议拆除,原安装在独头巷道及工作面的辅扇及局扇应根据井巷及工作面的实际工作情况来确定是否拆除。

3.2 投资及经济效益估算

通风系统改造工程投资费用总值约为1 925.19万元,由风机购置费、通风防尘及矿山救护设备购置费、风机硐室、风门、密闭墙、通风主控巷道新建或延伸刷大、设备安装等费用组成,总工程量为17 336.33 m3,其中,平巷9 295.37 m3,斜井8 040.96 m3;施工巷道总长度:1 629.43 m。

该矿通风系统经优化改造后的经济效益主要体现在通风节能效益和矿山安全环保效益方面。若与传统主扇通风方案相比,按照节能40 %计算,优化改造后全矿通风系统年节电可达670万度,按当地电价0.50元/度计算,每年节约电费约330万元;与此同时,主通风系统形成后,井下局扇使用量可减少50 %以上,合计装机功率571 kW,局扇每天运行时间(平均值)按照12 h计算,年节电可达100万度以上;此外,主通风系统的建立,将大幅度降低工人使用高压气通风的使用量。

4 结 语

矿山通风系统通过本次优化改造后,可达到以下几个目的:

(1)矿区4个矿段建立统一的多级机站集中通风系统,形成有效的机械通风系统;

(2)理顺井下通风网路,建立多坑口进风、两翼回风的主风路,密闭大量漏风巷道及采空区;

(3)优化井下通风巷道的有效通风断面,确保通风可靠、经济合理;

(4)大部分有贯穿巷道的工作面、采区等能形成贯穿风流,避免炮烟、粉尘等有害物积聚;

(5)按照总风量285 m3/s计算,通风系统每小时向井下输送的新鲜空气量达到102万 m3,井下换气频率可以达到每小时1次,井下工作环境将会明显好转,可大幅度降低炮烟中毒事故的发生。